Изобретение относится к технологии гибки труб с использованием локальной упруго-пластической деформации материала стенки трубы в холодном состоянии и может быть использовано при строительстве трубопроводов, в частности при изготовлении соединительных отводов.

Известна гибка труб методом пластического шарнира [1] , где с целью снижения наклепа от холодной деформации при гибке и энергозатрат процесса оптимизированы конструктивные параметры раскатной головки и величина натяга, соотношение осевой и в кольцевом направлении деформации в зависимости от величины натяга роликов раскатника, числа роликов, угловой скорости вращения, усилия перемещения трубы, расстояния между опорными роликами и плоскостью симметрии раскатной головки.

Известен способ гибки труб [2] , где перед раскаткой трубу подвергают овализации протяжкой через калибр, большая ось которого размещена в плоскости изгибающего усилия, что позволяет компенсировать неравномерность по сечению трубы деформаций сложнонапряженного состояния при гибке, чем значительно меньшать гофры, складки, овальность и т. п. дефекты.

Известно устройство для гибки труб [3] , где с целью расширения номенклатуры и повышения качества гибки труб проводят дополнительно деформацию овализацией в калибре, валки которого взаимно перпендикулярны валкам клети овального калибра, и гибочный ролик выполнен следящим за осью трубы.

Таким образом, известные способы гибки труб с озданием пластического шарнира за счет совместной деформации трубы в валковых калибрах и раздачей раскатной головкой позволяют изгибать тонкостенные трубы в холодном сосстоянии. Изгиб трубы плоскости большой оси предварительно сформированного овала трубы валковым калибром повышает ее качество. Оптимизированное соотношение скоростей перемещения трубы и вращения раскатной головки обеспечивает максимальную производительность процесса при удовлетворительном качестве гиба.

Однако, в известных способах изгибная деформация в сечении трубы возникает под действием поперечных сил, создаваемых гибочным роликом, что служит причиной образования концентраторов напряжения. При этом происходит значительное утонение стенок и потеря устойчивости сечения в виде овала при наличии складок, гофр и т. п. дефектов геометрии трубы. Это недопустимо для эксплуатации в нагруженных и ответственных системах, например, в магистральных продуктопроводах, коммуникациях высокого даления, химическом производсте, рекператорах ядерного реактора и т. п.

Кроме того, создание изгибающего момента в зоне пластического шарнира посредством опорного и гибочного роликов ограничивает использование способа для изготовления соединительных отводов из мерной трубной заготовки.

Известен способ гибки труб, основанной на схеме чистого изгиба, при котором один конец трубной заготовки закрепляют в опорах, а к другому концу прикладывают изгибающий момент, незначительный по величине, и создают участок гиба посредством продольной подачи вращающейся раскатной головки (раскатника), имеющей со стенкой заданный натяг. Сложнонапряженное состояние материала трубы за пределами упругих деформаций пластического шарнира перемещается по всей длине гиба [4] .

Недостатком известного способа является его специализация и ограничения по использованию как по созданию кольцевой пластической зоны для различных типоразмеров труб; раскаткой для тонкостенных, обкатной для протяженных или обкаткой-раскаткой для толстостенных, так и по фиксированным радиусам гиба, что требует набора оборудования для применяемой номенклатуры труб, т. е. увеличивает капитальные вложения в строительство трубопрово- дов и ограничивает мобильность по использованию в полевых условиях.

Способ не обеспечивает получения переменного радиуса трубы и изменения крутизны гиба во время процесса по заданной программе.

Целью изобретения является создание универсального способа гибки труб различных типоразмеров с регулируемым радиусом гиба.

Это достигается тем, что в известном способе гибки труб, включающем создание с помощью вращающегося разжимного роликового раскатника кольцевой пластической зоны, перемещаемой вдоль закрепленной со стороны раскатника трубной заготовки, к противоположному концу которой прикладывают изгибающий момент, трубную заготовку перемещают относительно раскатника со скоростью, определяемой из соотношения: Vт = R x ωn, где Vт - скорость подачи трубной заготовки, (м/с); R - заданный радиус гибки, (м); ωn - скорость поворота изгибаемого конца трубной заготовки, (с-1).

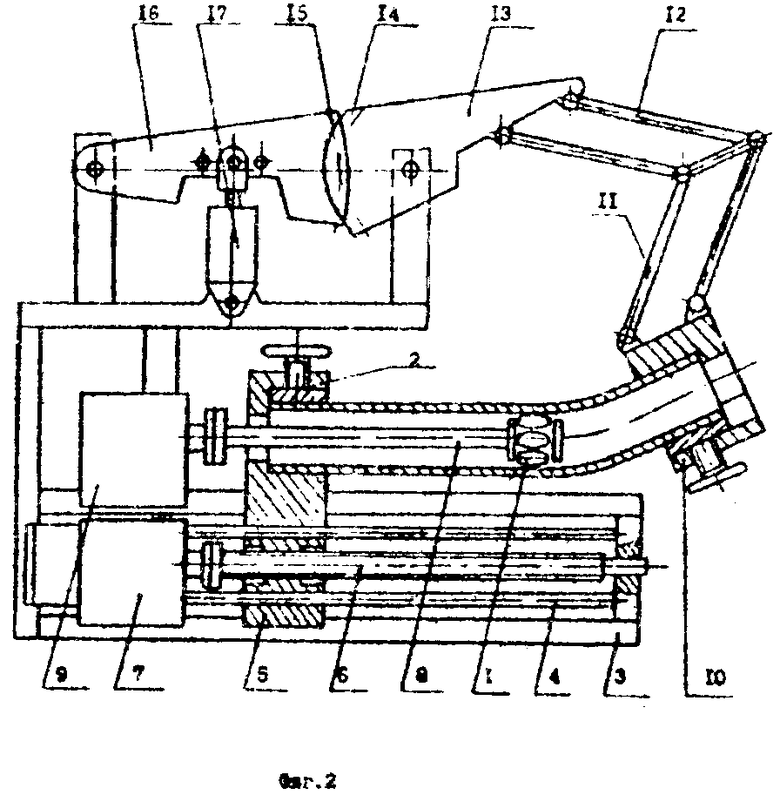

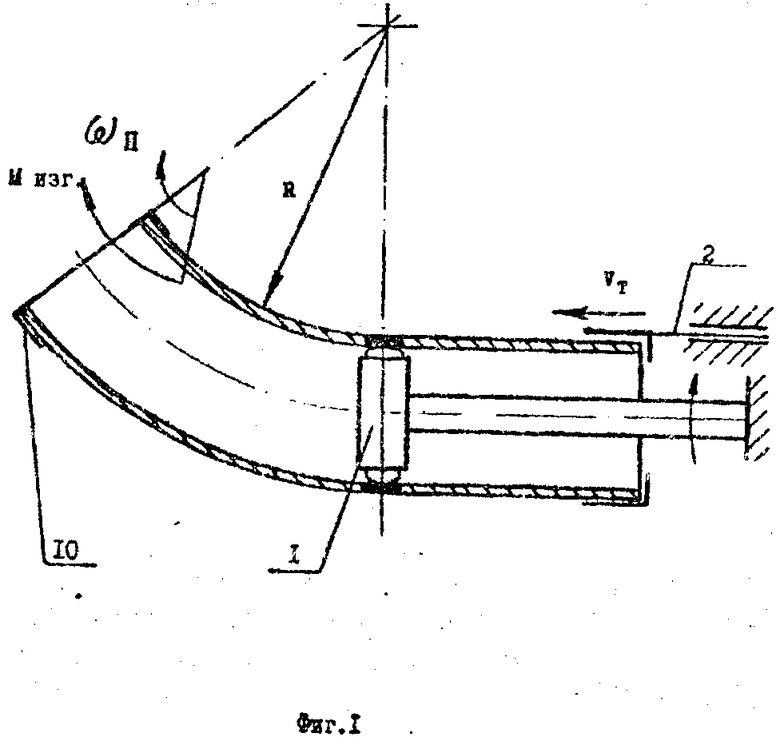

На фиг. 1 изображена схема гибки трубы; на фиг. 2 - установка для гибки.

Обрабатываемую трубу устанавливают на раскатник 1 (фиг. 1) и фиксируют в подвижном, в продольном направлении патроне 2. Раскатник устанавливают с определенным натягом с внутренней стенкой трубы и сообщают вращательное движение. К свободному концу трубы прикладывают незначительный по величине изгибающий момент Мизг.

В локальной зоне раскатывания возникает сложнонапряженное состояние материала трубы за пределами упругих деформаций, так называемый пластический шарнир. При этом под действием изгибающего момента происходит изгибание трубы с угловой скоростью поворота ωn . Осевое движение трубы со скоростью Vт обеспечивает последовательное перемещение пластического шарнира по всей длине гиба.

Реализация классической схемы чистого изгиба обеспечивает однозначную функциональную зависимость радиуса гиба от соотношения скоростей подачи трубы Vт и угловой поворота изгибаемого конца Wn: R=  .

.

Промышленная осуществимость предложенного способа опробована в опытно-промышленной установке (фиг. 2). На станине 3 в направляющих 4 смонтирована гайка 5 ходового винта 6, связанного с 4-ступенчатым редуктором 7 (коробкой скоростей) привода осевой подачи трубы. На гайке 5 закреплен зажимной патрон 2, аксиально которому смонтирован вал 8 вращения роликовой раскатной головки (раскатника), связанный с вариатором 9.

Поворотный патрон 10 смонтирован на пантографе, выполненном из спаренных шарнирных параллелограммов 11 и 12, установленных соответственно на патроне 10 и коромысле 13. На противоположном конце коромысла 13 выполнен зубчатый венец 14, который находится в кинематическом зацеплении с зубчатым венцом 15, делительная окружность которого в 3 раза больше приводного рычага 16. На рычаге выполнено три посадочных отверстия для крепления штока силового цилиндра 17, шарнирно установленного на станине 3.

В зависимости от необходимого значения радиуса гиба (R) трубы по тарировочной таблице сочетаний скоростей устанавливают одну из зубчатых передач коробки 7 скоростей и позицию крепления штока цилиндра 17 на рычаге 16. Для различных диаметров трубы, толщин стенки и материалов выбирают вариатором 9 требуемые скорость вращения раскатника 1 и натяг его роликов с внутренней стенкой трубы.

Труба устанавливается и фиксируется в патроне 2, на свободном ее конце монтируется поворотный патрон 10. Далее включаются приводы вращения раскатника 1 и ходового винта 6, нагнетается рабочая жидкость в цилиндре 17.

Ходом штока цилиндра 17 в крайнее верхнее положение рычаг 16 зубчатым венцом 15 поворачивает через венец 14 (в три раза быстрее) коромысло 13. Равномерное движение коромысла 13 через пантограф передает изгибающий момент на патрон 10 без возникновения переpезывающих поперечных сил (по схеме чистого изгиба). Труба изгибается относительно пластического шарнира, образованного вращающимся раскатником. За счет продольной подачи трубы вдоль раскатника осуществляется ее гибка на заданные радиус и угол.

Практически на установке опробована гибка трубы диаметром 159 мм с толщиной стенки 8 мм из стали 09Г2С. При регулировании скорости подачи трубы Vт в диапазона 40. . . 100 мм/с, а угловой скорости поворота патрона ωn = 0,030. . . 0,125 рад/с получены радиусы гиба R = 320. . . 3300 мм.

Различные соотношения скоростей позволяют при заданном постоянном радиусе гиба соединительных трубных отводов повысить производительность работ за счет увеличения скорости подачи трубной заготовки относительно раскатника.

Зависимость скорости подачи трубы и поворота изгибаемого ее конца при использовании схемы чистого изгиба позволяет расчетным путем определять параметры приводов при серийном производстве однотипных отводов заданного радиуса и создать универсальную установку, где возможно получать гибы различной крутизны регулировкой приводов.

Кроме того, способ позволяет изменять радиус гиба во время процесса при автоматическом регулировании скоростей поворота и подачи по программе соответствующего пространственного профиля трубы. (56) 1. Белкин Н. М. и др. гибка труб методом пластического шарнира. Строительство трубопроводов, N 8, 1989, с. 37-39.

2. Авторское свидетельство СССР N 1342562, кл. В 21 D 9/14, 1987.

3. Авторское свидетельство СССР N 1516179, кл. В 21 D 9/14, 1989.

4. Авторское свидетельство СССР N 818707, кл. В 21 D 9/14, 1981.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ГИБКИ ТРУБ | 1992 |

|

RU2008117C1 |

| Способ гибки труб | 1986 |

|

SU1342562A1 |

| Устройство для холодной гибки труб | 1989 |

|

SU1754272A1 |

| Устройство для гибки труб | 1987 |

|

SU1516179A1 |

| Способ гибки труб | 1979 |

|

SU818707A1 |

| Устройство для холодной гибки труб | 1990 |

|

SU1770001A1 |

| Способ гибки труб и станок для осуществления способа | 2018 |

|

RU2713899C2 |

| СПОСОБ ГИБКИ ТРУБ И СТАНОК ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2015 |

|

RU2614975C1 |

| Устройство для изготовления гнутых отводов | 1991 |

|

SU1803223A1 |

| Способ гибки труб и станок для осуществления способа | 2020 |

|

RU2774676C2 |

Использование: гибка труб по схеме чистого изгиба с использованием пластического шарнира, получаемого, преимущественно, посредством локальной упруго-пластической деформации установленной внутри трубы с натягом вращающейся раскатной головки. Сущность изобретения: обрабатываемую трубу подают со скоростью Vт в продольном направлении относительно раскатника с приложением к противоположному концу изгибающего момента по схеме чистого изгиба. Особенностью способа является то, что скорость продольной подачи трубы выбирают из соотношения Vт=R×ωn, где R - заданный радиус гиба трубы; ωn - угловая скорость ее поворота. Способ позволяет в широких пределах варьировать технологическими параметрами для получения необходимой крутизны готовых труб. 2 ил.

СПОСОБ ГИБКИ ТРУБ, включающий создание с помощью вращающегося разжимного роликового раскатника кольцевой пластической зоны, перемещаемой вдоль закрепленной со стороны раскатника трубной заготовки, к противоположному концу которой прикладывают изгибающий момент, отличающийся тем, что перемещение кольцевой пластической зоны осуществляют путем осевого перемещения трубной заготовки относительно раскатника со скоростью, определяемой соотношением

Vт = R×ωn ,

где Vт - скорость подачи трубной заготовоки, м/с;

R - радиус гибки, м;

ωn - угловая скорость поворота изгибаемого конца трубной заготовки, с-1.

Авторы

Даты

1994-02-28—Публикация

1992-06-03—Подача