Изобретение относится к области общего машиностроения, в частности к прессовому оборудованию, предназначенному для гибки листового металла, и может быть использовано при изготовлении лопастей шнека.

Предшествующий уровень техники

Известен пресс гидравлический, содержащий станину, выполненную в виде П-образной или Г-образной силовой рамы, гидроцилиндр, кинематически связанный с пуансоном и матрицу (Политехнический словарь. - Москва, "Советская энциклопедия", 1989 г., стр.412, 118).

Недостатком данной конструкции является недостаточная эксплуатационная пригодность, заключающаяся в прямой зависимости усилия нажатия пуансона на матрицу и габаритов обрабатываемой детали от габаритов и веса станины, а значит и всего пресса. Таким образом при увеличении диаметра поршня и давления гидроцилиндра или габаритов обрабатываемых деталей необходимо значительно увеличивать габариты и вес станины.

Известен способ формообразования лопастей гребных винтов и устройство для его осуществления. Лопасти шнека могут быть изготовлены аналогично гребным винтам и рабочим колесам водометных движителей, когда изготавливают единичные элементы винта или шнека с последующей приваркой их к трубе. При этом для изготовления единичного элемента винта или шнека используют плоскую листовую заготовку в виде кольцевого сектора с углом раствора менее 180° с последующей гибкой заготовки в штампе с винтовыми формообразующими поверхностями (см. патент Российской Федерации №2008125 С1, В21К 3/04, 28.02.1994). Потенциально данный способ может использоваться для изготовления лопастей без ограничения диаметра и толщины листа, по технической сущности данный способ и устройство являются наиболее близким к предлагаемому устройству. Однако объемная деформация лопасти требует пресса с большим рабочим усилием, при этом для каждого типоразмера лопасти шнека требуются свои штампы. Кроме того, данным способом невозможно изготовить единичный элемент винта или шнека с дугой винтовой спирали более 180°, и для изготовления многовиткового бурильного шнека потребуется большое количество единичных элементов, что удорожает его изготовление.

Раскрытие изобретения

Настоящее изобретение направлено на решение технической задачи по упрощению конструкции пресса, выполнению силовой рамы и кинематических связей гидроцилиндра с узлами зажима заготовки таким образом, чтобы увеличение усилия гибки и габаритов заготовки для изготовления лопасти не приводило бы к значительному увеличению габарита и веса станка.

Достигаемый при этом технический результат заключается в повышении эксплуатационной надежности с обеспечением малого веса и габаритов пресса при увеличении мощности станка.

Достигаемый технический эффект обеспечивается тем, что в прессе для изготовления лопастей шнека, содержащего прямоугольную станину, выполненную в виде П-образной силовой рамы, гидроцилиндр, кинематически связанный с одним из узлов зажима заготовки, прямоугольная станина выполнена в виде замкнутого силового контура, внутри которого расположен гидроцилиндр, один конец которого соединен с силовым контуром, а другой конец - с центральным валом, установленным внутри неподвижного узла крепления заготовки с возможностью продольного перемещения вдоль него и зафиксированным от поворота относительно него, неподвижный узел крепления заготовки вмонтирован в силовой контур со стороны, противоположной гидроцилиндру, и выполнен в виде втулки с Г-образным вырезом, выполненным со стороны, противоположной гидроцилиндру, и расположенным в Г-образном вырезе подвижного узла крепления заготовки, выполненного также в виде втулки, укрепленной на центральном валу со стороны, противоположной гидроцилиндру. Узлы крепления заготовки в зоне Г-образных вырезов выполнены с П-образными захватами для установки в них заготовки для изготовления лопастей шнека.

Указанные признаки являются существенными и находятся в причинно-следственной связи между собой с образованием устойчивой совокупности существенных признаков, однозначно характеризующих заявленное изобретение и достаточное для получения требуемого технического результата.

Так наличие центрального вала и расположение его на одной оси со станиной и обрабатываемой деталью позволило разгрузить станину и передать на этот вал всю нагрузку, воспринимаемую станиной. Таким образом, если подать давление в зону рабочего хода гидроцилиндра центральный вал работает на изгиб, а если в зону обратного хода, то на растяжение. Это позволяет найти оптимальный вариант для создания максимального усилия гибки заготовки для изготовления лопасти, либо увеличивая диаметр поршня гидроцилиндра, при работе центрального вала на растяжение, либо увеличивая диаметр вала при работе его на изгиб, сохраняя при этом достаточно малый диаметр поршня.

Краткое описание чертежей

Изобретение поясняется конкретным примером, который, однако, не является единственным, но наглядно демонстрирует возможность реализации изобретения с получением требуемого технического результата.

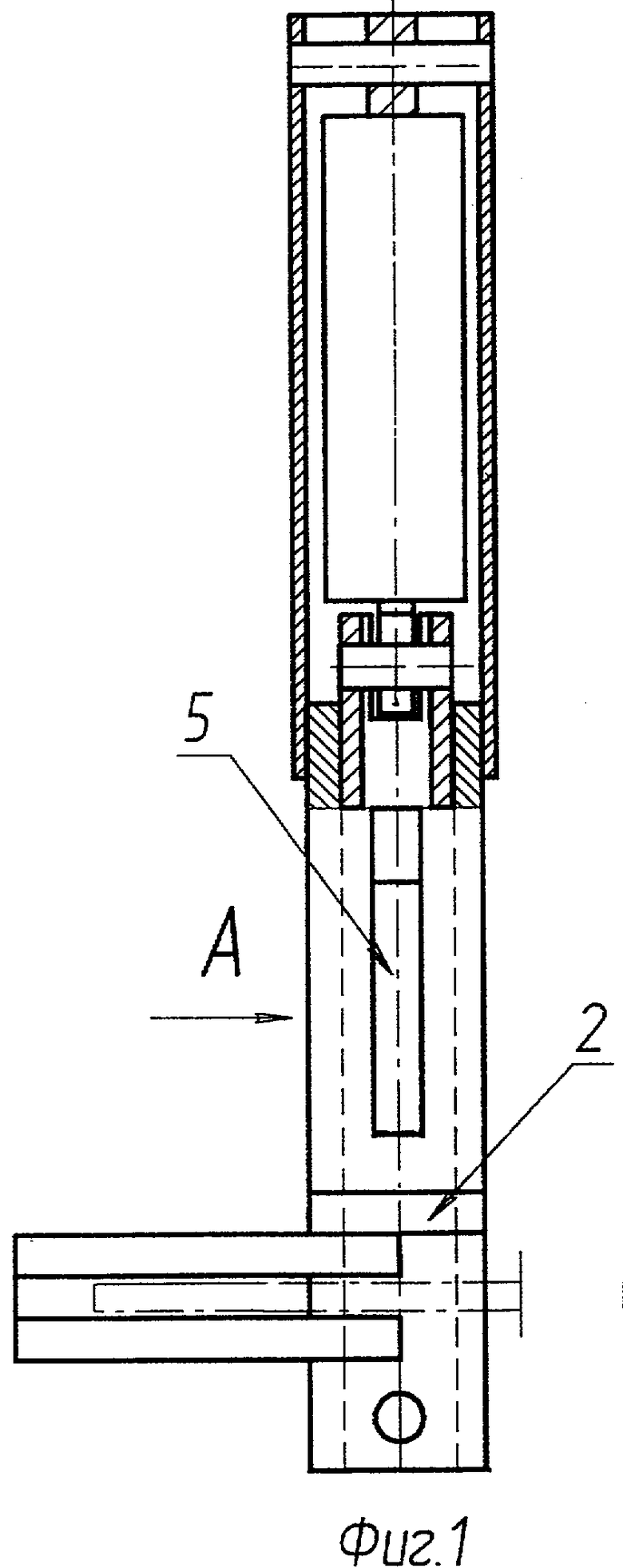

На фиг.1 показан общий вид пресса в собранном виде;

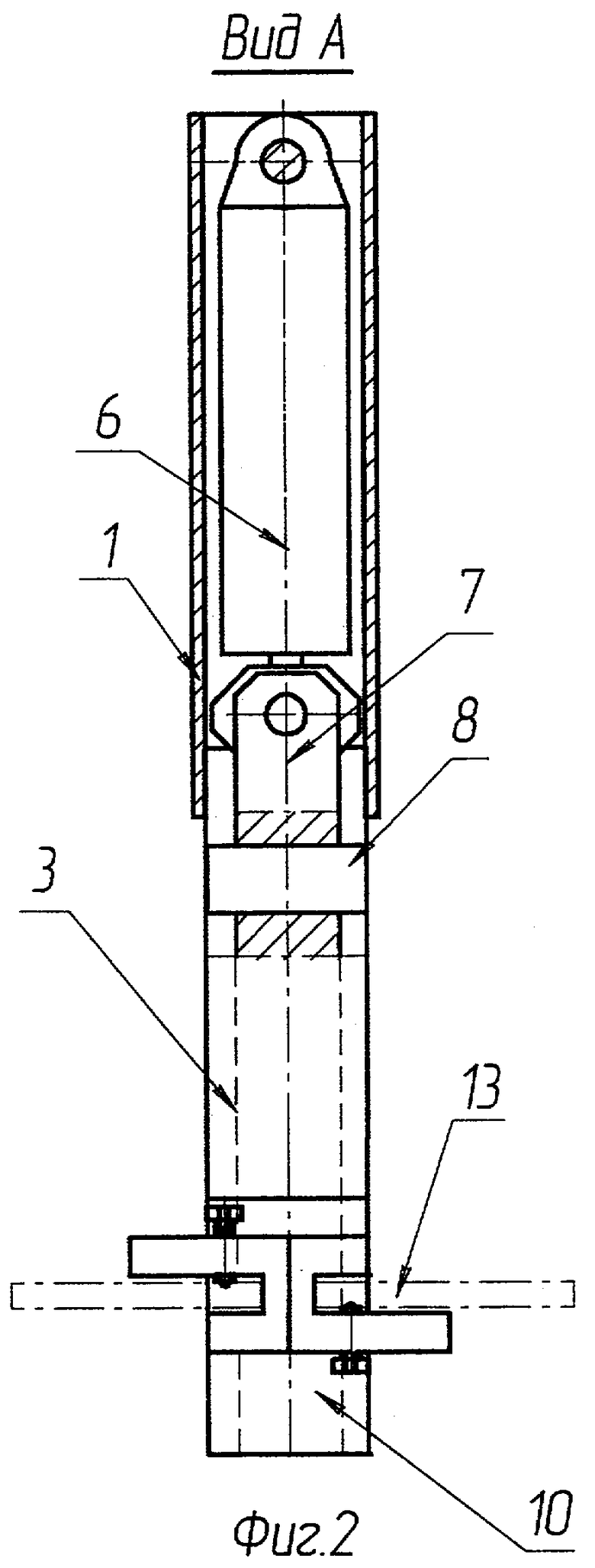

на фиг.2 - вид А на фиг.1;

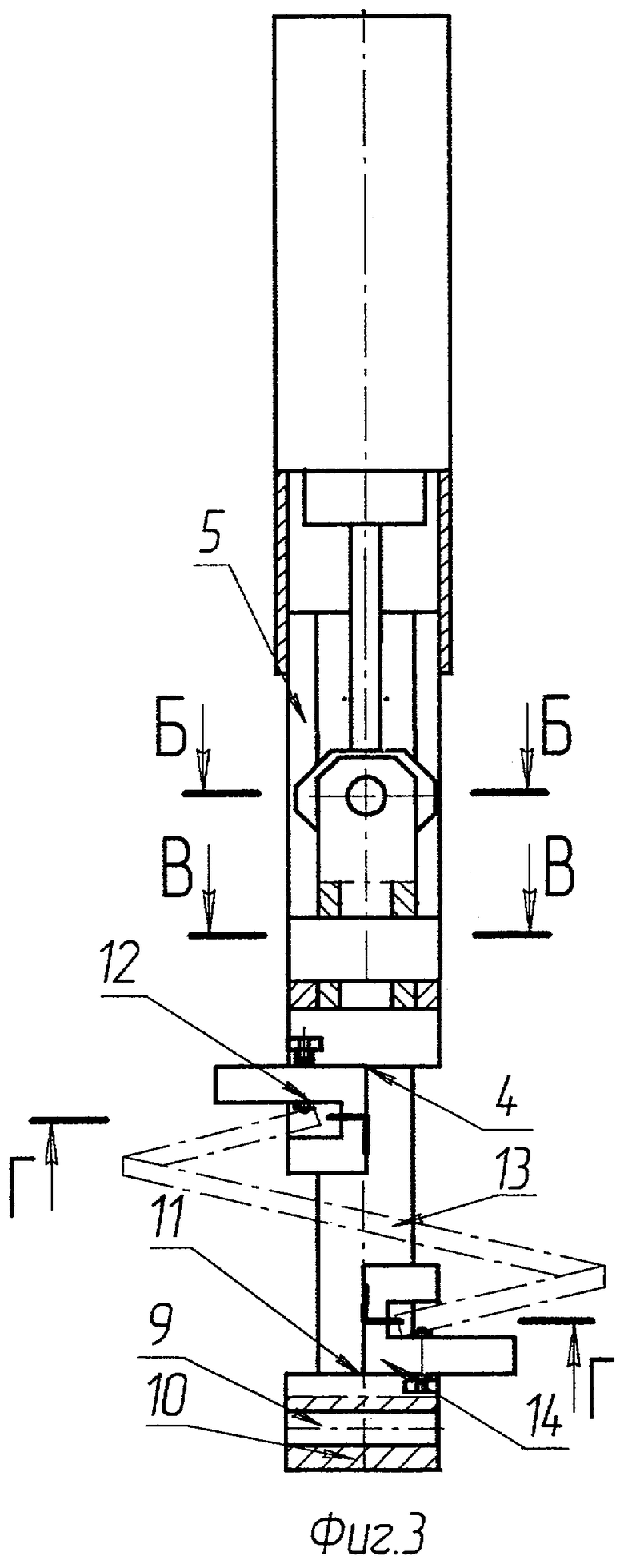

на фиг.3 - общий вид пресса в разобранном виде;

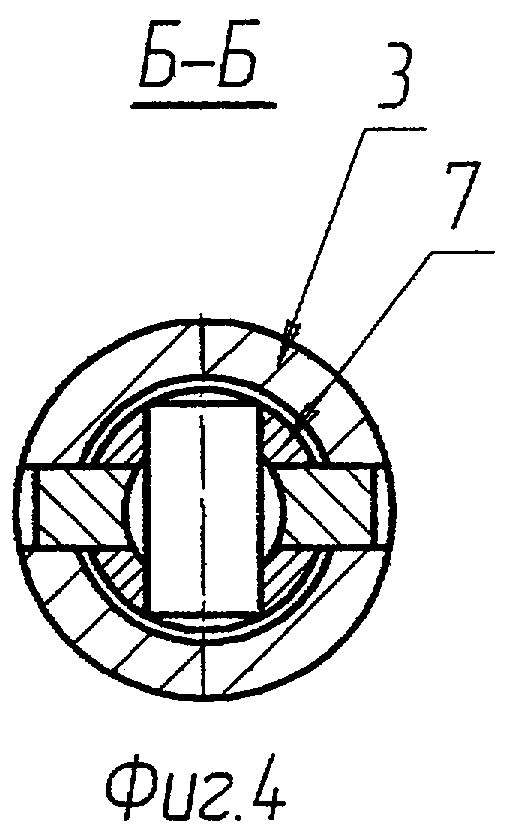

на фиг.4 - разрез Б-Б на фиг.3;

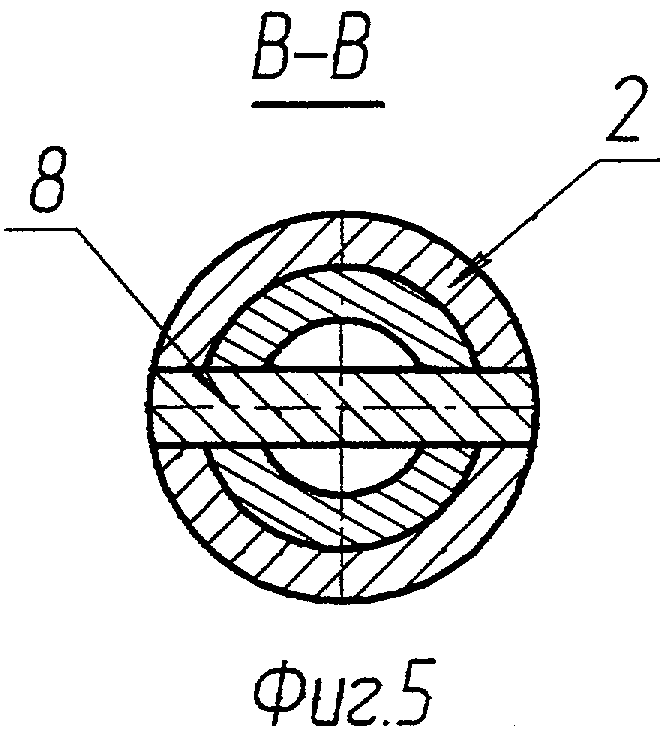

на фиг.5 - разрез В-В на фиг.3;

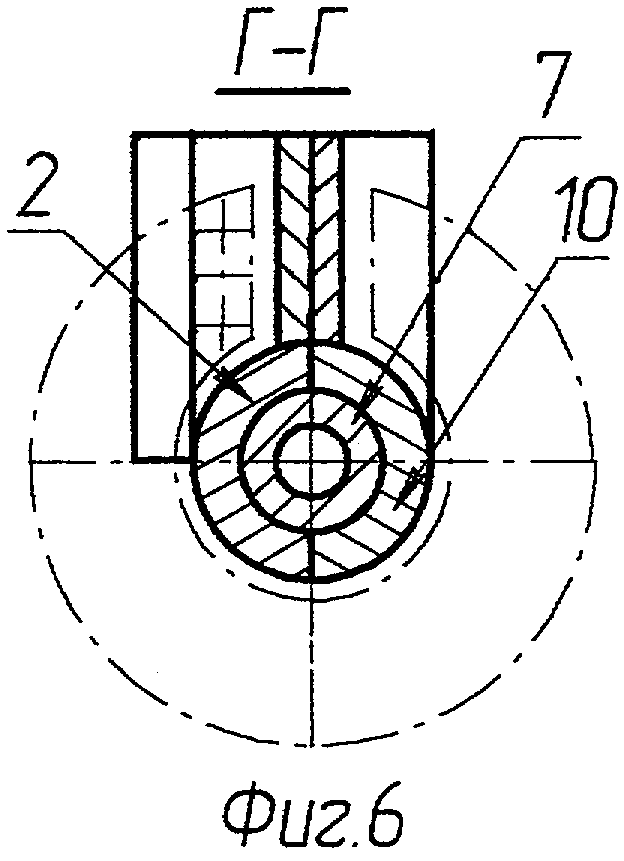

на фиг.6 - разрез Г-Г на фиг.3.

Лучший вариант изобретения

Согласно изобретению в прессе для изготовления лопастей шнека, содержащего прямоугольную станину, выполненную в виде П-образной силовой рамы, гидроцилиндр, кинематически связанный с одним из узлов зажима заготовки, прямоугольная станина выполнена в виде замкнутого силового контура, внутри которого расположен гидроцилиндр, один конец которого соединен с силовым контуром, а другой конец - с центральным валом, установленным внутри неподвижного узла крепления заготовки с возможностью продольного перемещения вдоль него и зафиксированный от поворота относительно его, неподвижный узел крепления заготовки вмонтирован в силовой контур со стороны, противоположной гидроцилиндру, и выполнен в виде втулки с Г-образным вырезом, выполненным со стороны, противоположной гидроцилиндру, и расположенный в Г-образном вырезе подвижного узла крепления заготовки, выполненного также в виде втулки, укрепленной на центральном валу со стороны, противоположной гидроцилиндру. Узлы крепления заготовки в зоне Г-образных вырезов выполнены с П-образными захватами для установки в них заготовки для изготовления лопастей шнека.

Ниже приводится описание примера конкретного исполнения пресса.

Пресс для изготовления лопастей шнека (фиг.1, 2) содержит станину, выполненную в виде достаточно толстостенной трубы 1, один конец которой соединен с неподвижным узлом крепления заготовки, выполненным в виде втулки 2, соединенной с полым валом 3 и снабженной Г-образным вырезом 4 (фиг.3) и пазом 5, образуя при этом вместе с полым валом 3 и трубой 1 замкнутый силовой контур. Другой конец трубы 1 соединен с ухом гидроцилиндра 6, расположенного внутри трубы 1, другое ухо гидроцилиндра соединено с центральным валом 7, расположенного внутри полого вала 3, с возможностью продольного перемещения вдоль него и зафиксированного от поворота относительно его пластиной 8 (фиг.3, 5), расположенной в пазе 5. На другом конце центрального вала 7 при помощи пальца 9 установлен подвижный в продольном направлении узел крепления заготовки, выполненный в виде втулки 10 (фиг.2, 3), снабженной Г-образным вырезом 11, расположенным в Г-образном вырезе 4 втулки 2. На втулке 2 в зоне Г-образного выреза 4 закреплен неподвижный относительно станины П-образный захват 12, предназначенный для закрепления в нем заготовки для изготовления лопасти шнека 13, выполненной в виде плоской кольцевой заготовки с радиальной прорезью, а на втулке 10 в зоне Г-образного выреза 11 закреплен другой П-образный захват 14, в котором также крепится заготовка для изготовления лопасти шнека 13 (фиг.3).

Пресс работает следующим образом.

Кольцевую заготовку для изготовления лопасти шнека 13 устанавливают в П-образных захватах 12 и 14, как показано на фиг.2, 6. Затем подавая давление в рабочую полость гидроцилиндра 6 приводят в движение центральный вал 7 с закрепленной на нем втулкой 10 и П-образным захватом 14. Втулка 2 с П-образным захватом 12 неподвижна и заготовка 13 принимает при таком движении втулки 10 заданную геометрическую форму (фиг.3). При разгибании заготовка 13, в случае поворота втулки 10 относительно центрального вала 7 и втулки 2, будет выдавливаться из захватов 12, 14, нарушая заданную геометрическую форму. Пластина 8, расположенная в пазе 5, и палец 9, соединяющий центральный вал 7 и втулку 10, не позволит втулке 10 повернуться относительно втулки 2 и заготовка 13, оставаясь в захватах 12, 14, примет заданную геометрическую форму. После изготовления лопасти ее вынимают из захватов 12, 14 и подавая давление в другую полость гидроцилиндра 6, приводят пресс в исходное положение.

Изобретение позволяет не только уменьшить габариты и вес пресса, но и унифицировать оборудование, т.е. отказаться от классического исполнения пуансона и матрицы для каждого типоразмера лопасти шнека.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок формирования спирали шнека | 2018 |

|

RU2697282C1 |

| ПРЕСС-ФОРМОВОЧНЫЙ АГРЕГАТ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ И ФУНДАМЕНТНЫХ БЛОКОВ | 1992 |

|

RU2038968C1 |

| Гидравлический многоэтажный пресс с механизмом подъема и способ прессования с гидравлической схемой его реализации | 2017 |

|

RU2681591C2 |

| ГИДРАВЛИЧЕСКИЙ МНОГОЭТАЖНЫЙ ПРЕСС С ГИДРОЦИЛИНДРАМИ ПОДЪЕМА И НАГРЕВАТЕЛЬНЫМИ ПЛИТАМИ | 2010 |

|

RU2440244C2 |

| СНАРЯД ДЛЯ БУРЕНИЯ СКВАЖИН | 2006 |

|

RU2318978C2 |

| Гидравлический пресс | 1978 |

|

SU694390A1 |

| ГИДРАВЛИЧЕСКИЙ МНОГОЭТАЖНЫЙ ПРЕСС С МЕХАНИЗМОМ ПОДЪЕМА | 2013 |

|

RU2544717C2 |

| УСТРОЙСТВО ДЛЯ МАССАЖА | 1990 |

|

RU2123317C1 |

| Станок для резки шприцованных заготовок | 1981 |

|

SU1046109A1 |

| МЕХАНИЧЕСКИЙ ПРЕСС ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ГРУНТОЦЕМЕНТНЫХ МАТЕРИАЛОВ | 1991 |

|

RU2012491C1 |

Изобретение относится к машиностроению, в частности к прессовому оборудованию, предназначенному для гибки листового металла, и может быть использовано при изготовлении лопастей шнека. Пресс содержит станину, гидроцилиндр, кинематически связанный с одним из узлов крепления заготовки. Станина выполнена в виде замкнутого силового контура, внутри которого расположен гидроцилиндр. Один конец гидроцилиндра соединен с силовым контуром, а другой конец - с центральным валом. Центральный вал установлен внутри неподвижного узла крепления заготовки с возможностью продольного перемещения вдоль него и зафиксирован от поворота относительно его. Неподвижный узел крепления заготовки вмонтирован в силовой контур со стороны, противоположной гидроцилиндру, и выполнен в виде втулки с Г-образным вырезом. Подвижный узел крепления заготовки выполнен в виде втулки, укрепленной на центральном валу со стороны, противоположной гидроцилиндру. Узлы крепления заготовки в зоне Г-образных вырезов выполнены с П-образными захватами для установки в них заготовки лопастей шнека. В результате обеспечивается эксплуатационная надежность пресса, уменьшение его габаритов и веса. 6 ил.

Пресс для изготовления лопастей шнека, содержащий станину, узлы крепления заготовки и гидроцилиндр, кинематически связанный с одним из узлов крепления заготовки, отличающийся тем, что станина выполнена в виде замкнутого силового контура, внутри которого расположен гидроцилиндр, один конец которого соединен с силовым контуром, а другой конец - с центральным валом, установленным внутри неподвижного узла крепления заготовки с возможностью продольного перемещения вдоль него и зафиксированным от поворота относительно него, неподвижный узел крепления заготовки вмонтирован в силовой контур со стороны, противоположной гидроцилиндру, и выполнен в виде втулки с Г-образным вырезом, выполненным со стороны, противоположной гидроцилиндру, подвижный узел крепления заготовки выполнен в виде втулки с Г-образным вырезом, укрепленной на центральном валу со стороны, противоположной гидроцилиндру, узлы крепления заготовки, в зоне Г-образных вырезов, снабжены П-образными захватами для установки в них заготовки лопастей шнека.

| СПОСОБ ФОРМООБРАЗОВАНИЯ ЛОПАСТЕЙ ГРЕБНЫХ ВИНТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2008125C1 |

| 1971 |

|

SU410846A1 | |

| Способ изготовления витков шнеков и штамп для осуществления этого способа | 1977 |

|

SU733784A1 |

| ШТАМП ДЛЯ ФОРМОВКИ ЛОПАСТИ | 1995 |

|

RU2080234C1 |

| JP 2005052851 A1, 03.03.2005. | |||

Авторы

Даты

2008-03-27—Публикация

2006-02-21—Подача