Изобретение относится к металлообработке, более конкретно к шлифованию и полированию таких деталей, как например лопатки газотурбинных двигателей.

Известен способ шлифования металлических деталей абразивными кругами (справочник "Абразивная и алмазная обработка материалов", М. , 1977, с. 31-61).

Одним из существенных недостатков шлифования абразивным кругом является неблагоприятная эпюра остаточных напряжений в поверхностном слое. Остаточные напряжения растяжения могут достигать величины 400 МН/м2 и более, что снижает предел выносливости. Применительно к лопаткам этот показатель является важнейшим, так как определяет ресурс работы двигателя.

Известен также способ шлифования абразивной или алмазной лентой.

При этом способе эпюра остаточных напряжений в поверхностном слое является более благоприятной. Уровень остаточных напряжений растяжения не превышает 100 МН/м2, а в отдельных случаях в поверхностном слое формируются незначительные по величине остаточные напряжения сжатия. Тем не менее качество поверхностного слоя с точки зрения уровня остаточных напряжений неудовлетворительно. В большей степени это касается деталей, в частности лопаток из титановых сплавов. Например, после ленточного шлифования в поверхностном слое пера лопаток из сплава ВТ9 возникают остаточные напряжения растяжения с подслойным максимумом на глубине 10 мкм величиной более 100 МН/м2.

Целью изобретения является повышение уровня остаточных напряжений сжатия в поверхностном слое обрабатываемых деталей.

Это достигается тем, что обработку производят чередованием абразивного воздействия с упрочнением (наклепом), причем переход от одного процесса к другому осуществляется в непрерывном цикле. Для этого бесконечная абразивная лента выполнена комбинированной, т. е. абразивные участки чередуются с участками, осуществляющими наклеп. На этих участках в шлифовальную ленту вмонтированы стальные шарики, выступающие над поверхностью ленты. В процессе работы прижимному элементу (контактному ролику) сообщают колебательные перемещения в направлении, перпендикулярном касательной, проведенной через точку контакта с обрабатываемой поверхностью, с амплитудой, достаточной для отрыва ленты от детали.

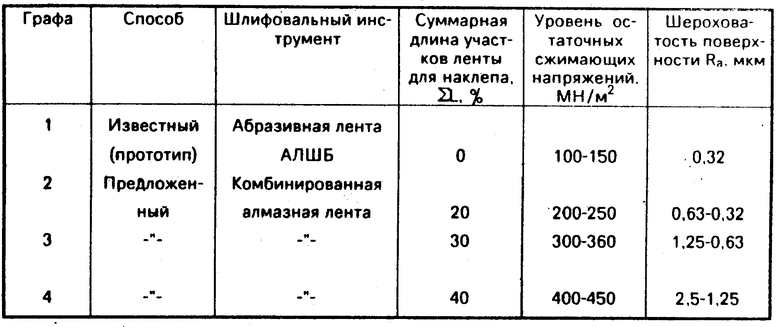

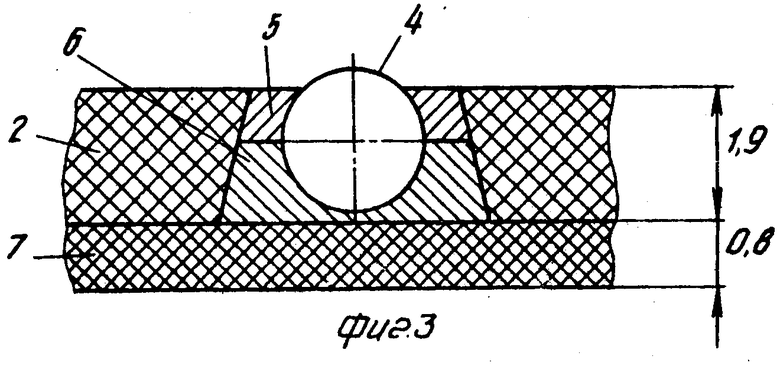

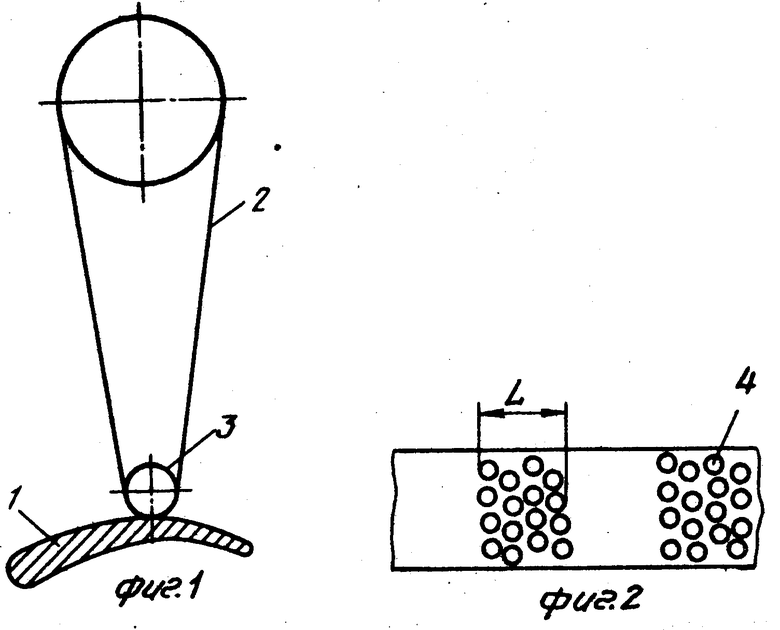

На фиг. 1 изображена схема шлифования лентой, по которой испытывался способ; на фиг. 2 - комбинированная лента, план; на фиг. 3 - показана схема крепления шарика.

Предлагаемый способ был реализован при обработке лопатки 1 из титанового сплава ВТ9 комбинированной лентой 2 по схеме с поджатием ленты к поверхности детали с помощью контактного ролика 3. Упрочняющие элементы, шарики 4 из стали ШХ15 вместе с сепараторами 5 и обоймами 6 вмонтированы в алмазную бесконечную шлифовальную ленту (АЛШБ) на связке Р9, зернистостью 80/63. Обоймы и сепараторы посажены на клей. С нерабочей стороны к шлифовальной ленте приклеена несущая основа 7 из лавсановой ткани толщиной 0,9 мм. Длина участков L, с помощью которых осуществляется наклеп, варьировалась с таким расчетом, чтобы получить максимум сжимающих остаточных напряжений в поверхностном слое и минимальное снижение чистоты поверхности.

Результаты экспериментальной проверки и сравнение известного способа прототипа) и заявляемого способа приведены в таблице. В графе 4 таблицы показана суммарная длина участков упрочняющих шариков ΣL в процентах к общей длине бесконечной ленты, равной 1920 мм. Видно, что с увеличением доли участков упрочняющих шариков уровень сжимающих остаточных напряжений в поверхностном слое возрастает, но одновременно возрастает и шероховатость поверхности. В качестве оптимального был выбран вариант 3 с суммарной длиной участков упрочняющих шариков, равной 30% от общей длины ленты. Из таблицы видно, что при обработке по предложенному способу можно увеличить уровень остаточных сжимающих напряжений в поверхностном слое в 2-3 раза.

Таким образом отпадает необходимость в проведении отдельной упрочняющей обработки в качестве заключительной операции. Увеличение уровня остаточных напряжений сжатия в свою очередь, как показали данные усталостных испытаний плоских образцов из сплава ВТ9 на базе 5˙106 циклов, повысило предел выносливости с 270 до 380 МН/м2, т. е. более чем в 1,4 раза. (56) Паньков Л. А. , Костин Н. В. Ленточное шлифование высокопрочных материалов. М. : Машиностроение, 1978, с. 35-36).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕПЕСТКОВОГО ШЛИФОВАЛЬНОГО КРУГА | 1992 |

|

RU2008191C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРА ЛОПАТОЧНОЙ МАШИНЫ | 1991 |

|

RU2047464C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОК | 1992 |

|

RU2025262C1 |

| СПОСОБ ЗАТОЧКИ | 1992 |

|

RU2021094C1 |

| СПОСОБ ДВУСТОРОННЕГО ШЛИФОВАНИЯ ЕЛОЧНОГО ПРОФИЛЯ ЗАМКА ЛОПАТКИ | 1989 |

|

RU2047467C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ЧИСТОВОЙ И УПРОЧНЯЮЩЕЙ ОБРАБОТКИ | 2005 |

|

RU2303513C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОЧНОЙ МАШИНЫ И ШЛИФОВАЛЬНЫЙ СТАНОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2162782C2 |

| КОМБИНИРОВАННЫЙ АЛМАЗНО-АБРАЗИВНО-ВЫГЛАЖИВАЮЩИЙ ИНСТРУМЕНТ | 2005 |

|

RU2303512C1 |

| СПОСОБ КОМБИНИРОВАННОЙ АЛМАЗОАБРАЗИВНОЙ И УПРОЧНЯЮЩЕЙ ОБРАБОТКИ НЕПОЛНЫХ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2006 |

|

RU2333094C1 |

| УПРОЧНЯЮЩЕ-ПОЛИРОВАЛЬНЫЙ КОМБИНИРОВАННЫЙ ИНСТРУМЕНТ С ПАРАМЕТРИЧЕСКОЙ ОСЦИЛЛЯЦИЕЙ | 2005 |

|

RU2283745C1 |

Использование: изобретение относится к металлообработке, в частности к шлифовально-полировальной обработке лопаток газотурбинных двигателей. Сущность изобретения: шлифование производят комбинированной абразивной лентой, где абразивные участки чередуются с участками, предназначенными для наклепа. Для обеспечения наклепа в шлифовальную ленту вмонтированы стальные шарики, выступающие над поверхностью ленты. 3 ил, 1 табл.

СПОСОБ ЛЕНТОЧНОГО ШЛИФОВАНИЯ, при котором гибкий шлифовальный инструмент посредством контактного ролика вводят в контакт с обрабатываемой поверхностью, а ролику сообщают колебательные перемещения в направлении, перпендикулярном касательной, проведенной через точку контакта, отличающийся тем, что в качестве шлифовального инструмента берут абразивную ленту с дискретно размещенными на ней участками упрочняющих шариков.

Авторы

Даты

1994-02-28—Публикация

1992-05-28—Подача