Изобретение относится к машиностроению в отраслях турбостроения и может быть применено при реализации процессов врезного шлифования с подачей СОЖ на профилешлифовальных полуавтоматах с программным и адаптивным управлением от компьютера типа микроЭВМ, например, при шлифовании на станках для обработки турбинных лопаток мод. ЛШ-233 (СПО г. Липецк), 55 013 1 фирмы Эльб-Шлиф (ФРГ).

Известен способ врезного глубинного шлифования на профилешлифовальных полуавтоматах. Однако в известном способе рассмотрен вопрос шлифования только елочного профиля хвостовика лопаток из сравнительно традиционных жиропрочных сплавов на устаревшем оборудовании разных фирм, предназначенном для однооперационной обработки за один или несколько проходов стола одно- и/или двухшпиндельного станка с ПУ. Таким образом известный способ шлифования елочного профиля не позволяет вести обработку за одну установку на хвостовике лопатки ротора турбомашины с последующим сопряжением по дуге окружности переменного радиуса на сменных поверхностях торцев со стороны кромок пера.

Известна гамма профилешлифовальных полуавтоматов с ПУ, на которых также используют традиционные схемы обработки профильными шлифовальными кругами на отдельных позициях, но отсутствуют сведения о возможности сопряженной обработки по дуге окружности переменного радиуса поверхностей елочного профиля и торцев хвостовика лопаток ротора турбомашин на одном станке.

В известном патенте ФРГ на конструкцию двухшпиндельного профилешлифовального полуавтомата с поворотной одно- и/или двухместной кассетой для закрепления турбинной лопатки за перо реализован метод врезного шлифования елочного профиля, торцев хвостовика и полки разнопрофильными шлифовальными кругами разных диаметров разного числа ступеней блока: вверху 3, снизу 2.

Однако как и в случае при организации производственной системы в виде гибкого шлифовального модуля и/или профилешлифовального обрабатывающего центра или автоматической линии из них процесс скругления кромок на углах сопрягаемых поверхностей елочного профиля и торцев хвостовика турбинных лопаток остался вне зоны автоматизации процесса.

Известен способ обработки на двухпозиционном многошпиндельном профилешлифовальном полуавтомате ряда хвостовиков турбинных лопаток, укрепленных в поворотных гнездах четырехместной кассеты на горизонтальном столе станка. Однако для реализации процесса скругления кромок на углах хвостовика по дуге окружности переменного радиуса необходимы дополнительные устройства для синхронизации перемещений при вертикальных перемещениях обеих шлифовальных бабок по обе стороны стола с рядом лопаток и согласовании их с перемещениями в горизонтальной плоскости оппозитно друг другу, что весьма проблематично при относительном перемещении стола по направляющим станины с одновременным синхронным поворотом лопаток в гнездах кассеты относительно их продольной оси и при одновременном перемещении шлифовальных бабок в двух взаимно перпендикулярных направлениях при строгом согласовании между собой всех движений.

Следовательно, в этом случае реализация предлагаемого способа возможна только с рядом усовершенствований конструкции станка, что связано со значительными затратами и экономически нецелесообразно из-за ряда сложностей синхронизации независимых узлов.

Наиболее близким к изобретению (прототип) является способ двухстороннего шлифования елочного профиля замка лопатки, при котором оппозитно расположенным шлифовальным кругам сообщают перемещения по направлению к замку лопатки и в процессе контакта кругов с замком сообщают им относительное перемещение и подают в зону контакта смазочно-охлаждающую жидкость (СОЖ). Рассмотрен процесс шлифования замка лопатки, который исключает ряд недостатков, присущих методу плоского шлифования на горизонтальных плоскошлифовальных станках. Однако способ двустороннего шлифования елочного профиля замков лопаток на профилешлифовальном двухшпиндельном полуавтомате модели "Матрикс-58" фирмы "Ковентри-Гейдж" (Великобритания) с помощью многониточных цилиндрических шлифовальных кругов, расположенных осями вращения под углом, равным половине общего угла клина между замковыми поверхностями хвостовика, имеет ограниченные технологические возможности, исключающие вероятность качественного сопряжения смежных поверхностей под углом друг к другу.

Причины, препятствующие получению требуемого технического результата, состоят в следующем:

ось симметрии хвостовика и продольной оси лопатки лежат в одной плоскости с плоскостью симметрии между осями оппозитных шлифовальных кругов на каждом из шпинделей станка;

ось симметрии хвостовика лопатки на позиции обработки параллельна направлению вертикального перемещения шестиместного барабана с горизонтальной осью поворота при скорости рабочей подачи и не имеет возможности смещения из указанного положения;

ось симметрии гнезда в барабане расположена на определенном расстоянии oт его торца и лишена возможности регулирования положения или поворота вокруг самой себя вместе с лопаткой;

в станке "Матрикс-58" отсутствует возможность относительного перемещения кругов вдоль оси их вращения и/или лопатки к ним же.

Указанные недостатки прототипа препятствуют достижению поставленной цели при решении технической задачи, которая состоит в обеспечении плавного сопряжения по дуге окружности переменного радиуса профильных поверхностей замка-хвостовика лопатки, например, елочного профиля и торцев со стороны кромок (входной передней и выходной задней) пера.

Сущность изобретения состоит в следующей совокупности существенных признаков, вполне достаточных для достижения обеспечиваемого изобретением технического результата итога:

лопатке дополнительно сообщают возвратно-поступательное перемещение вдоль ее продольной оси, что обеспечивает возможность расширения елочного профиля впадин пазов при уменьшении толщины и высоты выступов зубьев;

лопатке сообщают дополнительное поворотное движение вокруг ее продольной оси пера, что обеспечивает выполнение операции скругления по дуге окружности переменного радиуса переменного радиуса между смежными поверхностями елочного профиля замка (со стороны корыта или спинки) и торцами (со стороны каждой из кромок пера);

шлифовальным кругам сообщают согласованное с вышеуказанным движением лопатки поворотное перемещение в направлении, перпендикулярном оси лопатки, что гарантирует полноту сопрягаемых профилей при скруглении по дуге окружности переменного радиуса;

СОЖ подают в зонах, примыкающих к торцам шлифовальных кругов симметрично относительно оси лопатки, что гарантирует попадание СОЖ в зону обработки в любой момент времени при шлифовании, чем достигается требуемое качество обработанных сопряженных поверхностей.

Обработку елочного профиля замка ведут поочередно при перемещении вдоль оси лопатки по рабочей стороне зуба и при перемещении в обратном направлении по нерабочей боковой стороне зуба (елки). Последним достигается более высокая температура подповерхностного слоя (подогрев), так как за более продолжительное время в контакте с тепловым источником объем материала выступа зуба елочного профиля прогревается с трех сторон на большую глубину от поверхности и на большую температуру. Происходит выравнивание температур в подслое, что характеризует меньшие величины температурных градиентов. Опасность появления трещин исключается практически полностью. Последнее достигается путем повышения минимальной температуры в подслое, т.е. градиент Т стремится к 0 при Тмин к Тмакс, в интервале температур, меньших температур структурных изменений в обрабатываемом материале и меньших температур потери режущих свойств абразивных зерен и прочностных свойств связки абразивного материала шлифовального круга. Причем интенсивность теплового потока (стока) зависит от формы шлифуемого профиля и в случае всестороннего охватывающего теплового источника, например на вершине выступа зуба елочного профиля может отличаться в три раза и более по сопоставлению с температурой на дне впадины паза елочного профиля в хвостовике лопатке (или пазе диска ротора турбомашины типа ГТД). В условиях эффективного высокоскоростного охлаждения высоконапорной струей СОЖ теплонапряженное состояние и качество шлифованной поверхности определяется величиной температур на различных элементах елочного профиля и разностью поверхностной и подповерхностной температур в острых углах хвостовика и в тонких сечениях заготовок охлаждаемых турбинных лопаток, имеющих обычно сложную форму сечения и контура. Следовательно, при шлифовании на бездефектных "щадящих" режимах нужно стремиться к уменьшению разности температур между элементами шлифуемых поверхностей и к уменьшению температурного градиента между поверхностным слоем и подслоем.

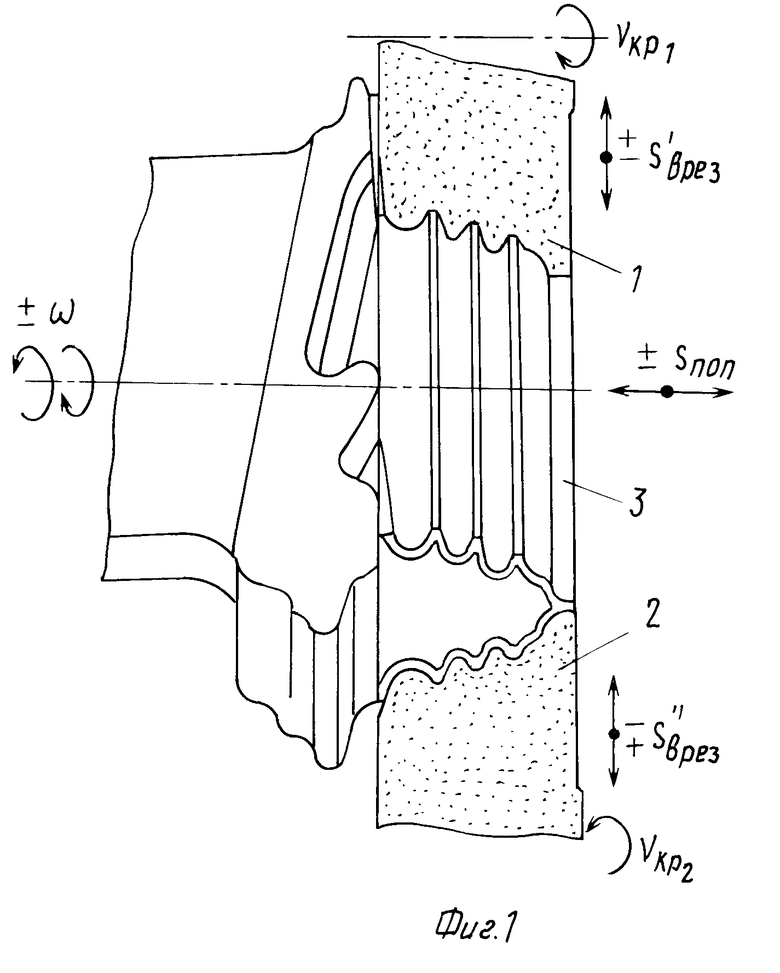

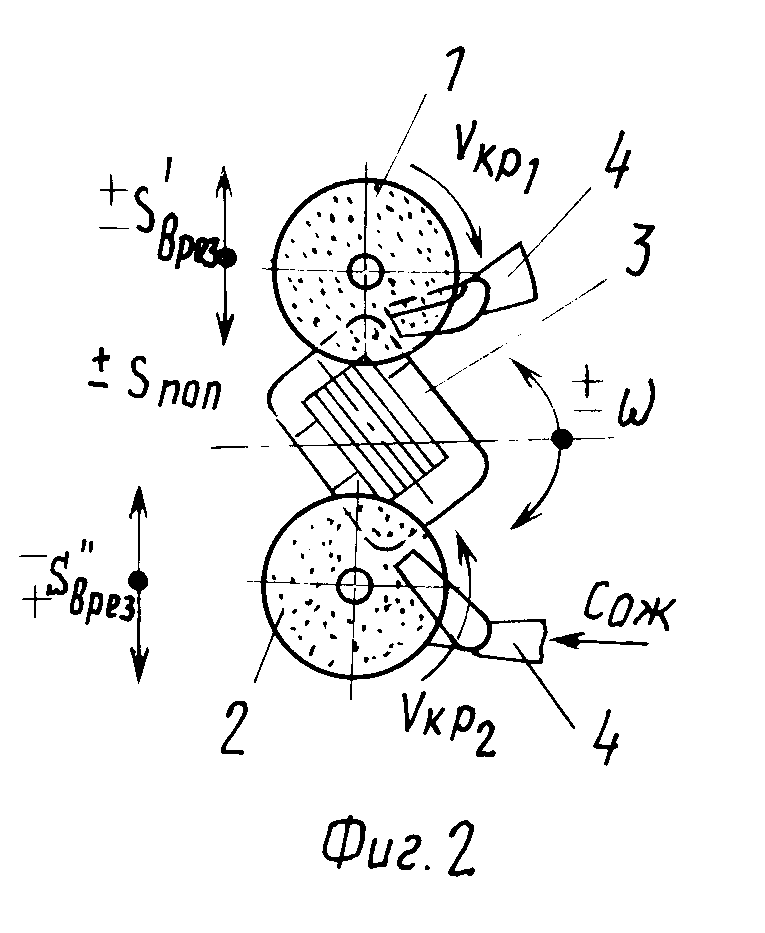

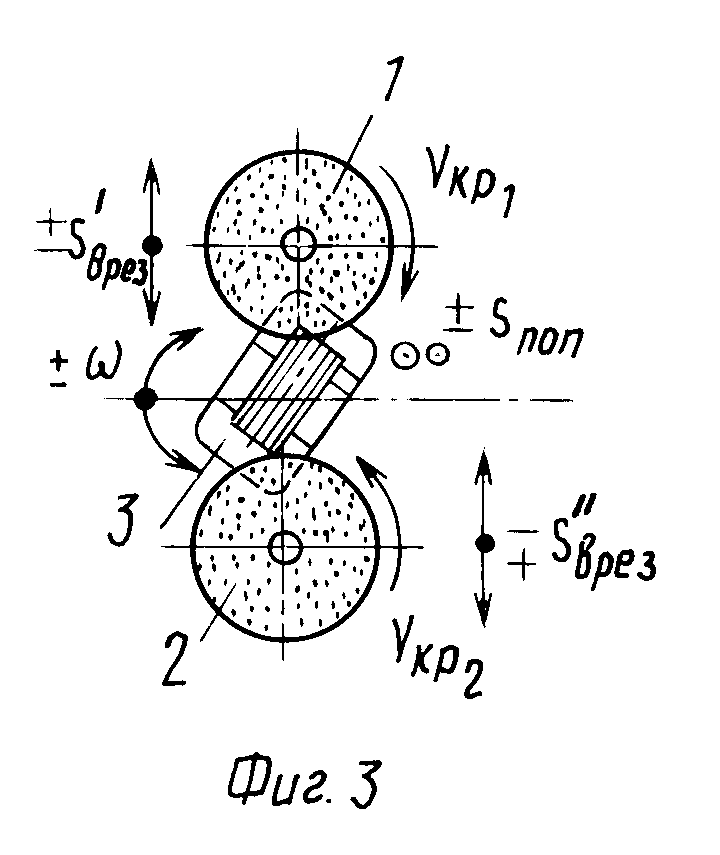

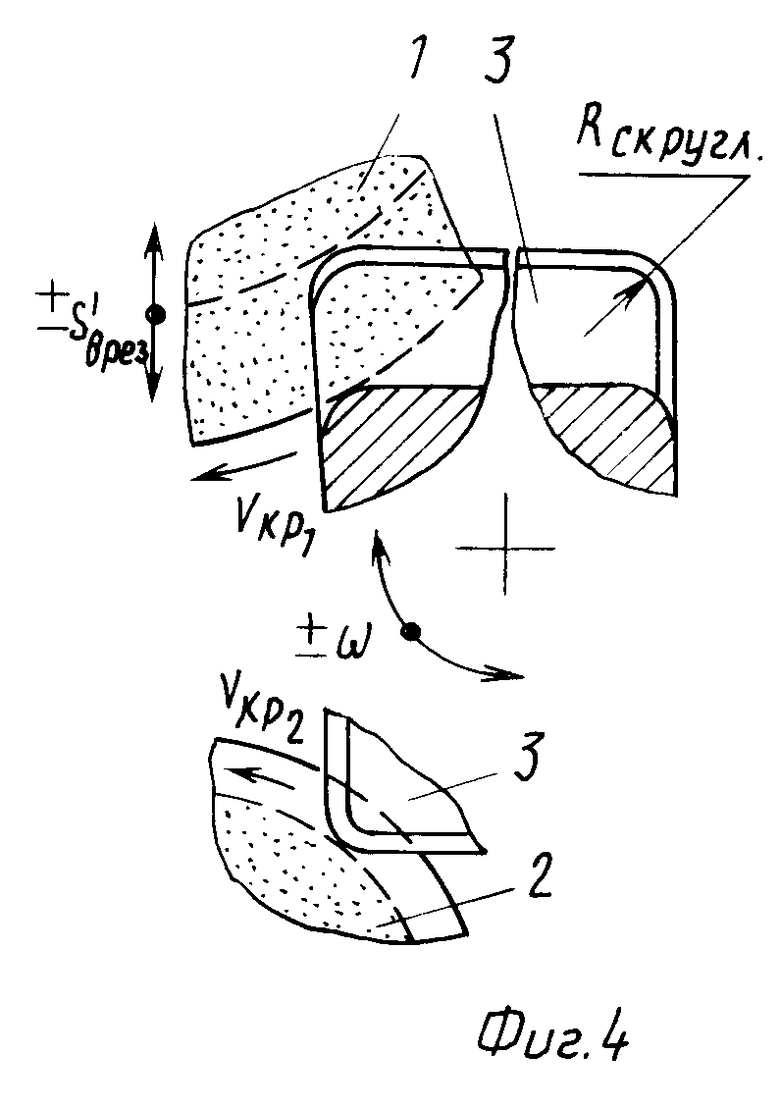

На фиг. 1 приведен общий вид на зону обработки при скруглении кромок хвостовика по дуге окружности переменного радиуса на елочном профиле со стороны корыта и спинки и на торцах замка со стороны входной и выходной кромок пера турбинной лопатки ротора ГТД; на фиг. 2 и 3 момент обхода кромок шлифовальными кругами 1 и 2 при повороте лопатки 3 вокруг собственной продольной оси пера против часовой стрелки и/или по направлению часовой стрелки; на фиг. 4 момент обработки по дуге окружности переменного радиуса скругляемых углов между елочным профилем замка и смежными с ним поверхностями торцев хвостовика со стороны кромок пера лопаток.

На чертежах употреблены следующие позиции и обозначения: 1 верхний блок шлифовальных кругов елочного и торцового профиля, 2 нижний блок шлифовальных кругов елочного и торцового профиля, 3 хвостовик рабочей турбинной лопатки, 4 подающие сопла СОЖ, Укр.1 и Укр.2 скорость шлифования верхнего круга и нижнего, м/с, Sврез.I и Sврез.II врезная подача кругов 1 и 2, мм/мин; Sпоп поперечная подача вдоль оси пера лопатки или скорость и направление возвратно-поступательного перемещения вдоль продольной оси пера лопатки, ω угловая подача или направление поворотного движения вокруг оси пера лопатки (параллельно оси вращения шлифовального круга 1 и 2). Т температура в зоне контакта, К или оС; G градиент температур в поверхностном слое шлифуемой детали, например, замке; G 9град Т (Тмакс Тмин) дХ; бт термическое напряжение, МПа, бтЕ˙ β ˙ G Е ˙ β ˙ (Тмакс Тмин); е Δ l lo температурная деформация стержня (выступа замка хвостовика лопатки); β (Т)дЕ/дТ коэффициент линейного температурного расширения материала замка лопатки или β Δ Е/Δ Т при замене дифференциалов функций их приращениями в зависимости е(Т), Е модуль упругости. Осуществляют одновременное двустороннее шлифование елочного профиля замка (блоком профилированных шлифовальных кругов 1 и 2, оппозитно расположенных на концах шпинделей 2 шпиндельного пpофилешлифовального полуавтомата с УЧПУ при подаче струи СОЖ через сопло 4 (фиг.2) на хвостовиках турбинных лопаток 3. После обработки елочного профиля замка лопатку 3 поворачивают на угол сс 90о для обработки контура на торце хвостовика со стороны каждой кромки пера. При этом круги 1, 2 раздвигают и между оппозитными кругами 1 и 2 следующей ступени соответствующего торцового профиля устанавливают хвостовик 3 лопатки путем ее перемещения вдоль продольной оси пера лопатки в направлении и на величину (±Sпоп). Ведут обработку торцовой поверхности кругами 1, 2, по окончании которой оппозитные круги 1, 2 раздвигают и между шлифовальными кругами 1, 2 с елочным профилем на больших диаметрах ступеней устанавливают обработанные поверхности торцев замка. Скругление кромок на углах между поверхностями елочного профиля замка со стороны корыта и спинки и торцовыми поверхностями хвостовика лопаток 3 со стороны кромок пера ведут при одновременном сканировании елочного профиля кругов 1, 2 вокруг контура поворачивающейся на угол ± ω лопатки 3 относительно собственной продольной оси и при перемещении вдоль ее оси со скоростью ±Sпоп путем согласованных перемещений SврезI и SврезII кругов 1, 2 со скоростями Укр.1, Укр.2 соответственно. Поворот лопатки 3 вокруг собственной продольной оси выполняют из одного крайнего положения, соответствующего обработке торцев хвостовика, т. е. при вертикальном расположении плоскости симметрии замка елочного профиля, до другого крайнего положения для обработки елочного профиля, т.е. при расположении плоскости симметрии замка в горизонтальной плоскости между оппозитными шлифовальными кругами 1 и 2. При скруглении кромок лопатка 3 занимает положение ±Sпоп от положения, при котором шлифуют елочный профиль замка. По окончании скругления всех четырех углов между елочными и торцовыми профилями замка на хвостовике лопатки 3 круги 1, 2 разводят вместе с соплами 4 от зоны обработки, а лопатку 3 вместе с кассетой переводят на позицию разгрузки станка.

Обработку следующей лопатки осуществляют аналогичным образом.

Преимуществом способа обработки по изобретению является плавное стабильное механизированное скругление кромок на углах между смежными поверхностями елочного и торцового профиля замка лопаток на одном станке без перезакрепления с одной установки, а также идентичные условия гидроабразивной обработки струей высоконапорной жидкости типа СОЖ всех сопряженных смежных поверхностей хвостовика: елочного и торцовых профилей полного контура замка лопатки ГТД.

Изобретение позволяет сконцентрировать в одну операцию, выполняемую на одном станке несколько операций, превращаемых в ее переходы при одной установке и закреплении лопатки в поворотной переходной втулке гнезда кассеты станочного приспособления стола.

П р и м е р. Осуществление способа двустороннего шлифования елочного профиля замка турбинной лопатки по изобретению на предприятии АО "УМПО". УГАТУ выполняется НИОКР по х/д теме N 1Г-7-03-87 по широкому внедрению процесса врезного глубинного шлифования на профилешлифовальных полуавтоматах с УЧПУ мод. ЛШ-233 CПО г.Липецк, мод. 55 013 фирмы "ЕIВ-5спIIIFF" (ФРГ), модернизируемых по типу изобретений по авт.св. СССР N 1683259, 1817407 и др. например, патенту РФ по заявке N 4912525/08. Обрабатывались лопатки ротора турбины высокого, среднего, низкого давления из жаропрочных дисперсионно-твердеющих сплавов на никелевой основе: ВЖЛ 12 У, ЖС 6 УВИ, ЖС-26ВСНК, ЖС-32 и др. Длина хвостовика от 40 до 75 мм с припуском от 4,2 до 12,5 мм. Шифр опытной оснастки: E 6333-2753-1 и -II/III и IV, механизм поворота специальная делительная головка, инструменты: высокопористые электрокорундовые абразивные круги, мм Ф 500 х 203 х 25 (22,35) фирмы "TYR0IIT" (Австрия) марки 89 А 100-26G11AУ237-Р25 для обработки елочного профиля замка и 24А10-Н ВМ 212 К5/ II 40-50 ТУ 2.036.022.4450.015.83, ОАЗ "Ильич" НПО "ВНИИАШ" (г. Санкт-Петербург) для обработки торцев; алмазные правящие ролики "И5" и "ИZ" фирмы "УУ1NTER" (ФРГ) и ИСМ АН УКРАИНЫ (г. Киев), СОЖ эмульсол на водной основе марки "АКВОЛ-2". Оптимальные режимы шлифования фасонными инструментами определяли по методикам стойкостных испытаний УАИ-УМПО на основании результатов испытаний износостойкости профиля елочного и торцового шлифовальных кругов указанных характеристик с внедрением изобретений по авт.св. СССР N 1135285, 1405476, 1568697, 1632161, 1762625. Адаптивное управление процессом врезного шлифования с подачей СОЖ осуществляли по изобретению авт. св. СССР N 1818772. Контроль качества обработки елочного профиля замка лопаток ведут с помощью индикаторных приборов с проволочками (роликами) по ОСТ 1.51108-71 НИАТ и непосредственно на станке с применением изобретения "Устройство для автоматического контроля елочного профиля хвостовика турбинной лопатки" авт.св. СССР N 1483798, кл. В 24 В 49/00, 1989 г. или авт.св. СССР по заявкам N 4489001/08, 4726143/08, 4820191 и 4820270/08. Способ обработки лопатки ГТД по авт.св. СССР N 1570180. Способ базирования лопатки ГТД при обработке авт. св. СССР N 1800755, кл. В 23 Р 15, 1993 г. Способ крепления лопаток ГТД авт.св. N 915370 и устройства для его осуществления по авт. св. СССР N 1020199, 1126405. Способ двустороннего шлифования елочного замка на клиновых поверхностях заготовок турбинных лопаток осуществляют в соответствии с изобретением по данной заявке в следующей последовательности. Одновременно с двух сторон хвостовика лопаток шлифуют со стороны спинки и корыта поверхности елочного профиля замка на 4 лопатках с помощью оппозитно расположенных шлифовальных кругов большого диаметра ступеней блока. По окончании шлифования елочного профиля их (круги 1, 2) разводят в противоположные от зоны обработки стороны. Лопатки вместе с кассетами перемещают вдоль продольной оси пера на ширину ступени блока шлифовальных кругов. Затем лопатки совместно с поворотными втулками поворачивают на угол около 90о вокруг оси пера и фиксируют втулки в гнездах многоместных кассет.

Шлифовальные круги меньшего диаметра с торцовым профилем вводят в контакт с торцовыми поверхностями хвостовика лопатки и осуществляют обработку торцев. По окончании шлифования торцев каждую лопатку в отдельности поворачивают в гнездах кассет и сошлифовывают на ее углах на каждом торце (со стороны входной и выходной кромки) выступы елочного профиля замка. Затем, получив хвостовик со срезанными выступами елочного профиля на всех четырех углах, лопатку смещают вдоль ее продольной оси пера на величину подачи Sпоп до ее расположения вертикальной плоскости симметрии елочного профиля замка на линии в плоскости осей вращения шпинделей шлифовальных кругов 1, 2. Последние разведены в стороны от зоны обработки. Лопатку 3 со срезанными углами хвостовика вводят в контакт ее торцами с елочным торцем и профилем шлифовального круга большого диаметра ступени блока. На каждом из участков, подлежащих скруглению углов по дуге окружности переменного радиуса (фиг.1-4), лопатке сообщают поворот на угол вокруг ее продольной оси пера совместно со втулкой относительно кассеты. При этом осуществляют дополнительное перемещение вдоль продольной оси пера на величину соответствующей подачи 5поп при одновременном перемещении шлифовальных кругов на величину врезной подачи ± Sврез1 и ±Sврез.2. Указанные перемещения подач и повороты обеспечивают сопряжение поверхностей торца хвостовика и елочного профиля замка на каждом из четырех углов по дуге окружности переменного радиуса Rскругл. (фиг.4) на каждой боковой рабочей и нерабочей стороне выступа зуба елочного профиля. Обработку ведут с подачей высоконапорной струи СОЖ в зону контакта кругов с лопаткой, преимущественно в зонах, примыкающих к торцам шлифовальных кругов симметрично относительно оси лопатки через сопла подвода (фиг.2). Наличие в струе СОЖ, прошедшей через зону обработки, шлифовального шлама в виде стружек и частиц обрабатываемого материала и частиц абразивного материала кругов и/или следов от алмазных правящих роликов (не показано) позволяет рассматривать процесс взаимодействия СОЖ с прошлифованной поверхностью лопатки в качестве упрочняющей операции, совмещенной с процессом шлифования и осуществляемой с помощью гидроабразивной струи СОЖ со шламом. Следовательно, способ двустороннего шлифования елочного профиля замка на всех углах хвостовика лопатки по изобретению содержит дополнительный положительный эффект, который обеспечивает плавное сопряжение смежных поверхностей разного профиля (елочного, торцового) при одновременном выравнивании параметров шероховатости в пределах одного класса ГОСТ 2789-73 на всем замке, включая скругленные по радиусу Rскругл. углы хвостовика.

Таким образом изобретение позволяет частично использовать способ охлаждения детали при врезном шлифовании по авт.св. СССР N 1617803.

Преимущества способа заключаются в возможности более точного использования параметров качества поверхностного слоя на ответственных элементах елочного профиля замка лопатки при ее эксплуатации в контакте с ответным сопрягаемым пазом диска туpбины за счет механизированной обработки за одну установку всего комплекта лопаток ступени ротора и/или всего изделия (турбомашины ГТД), т.е. путем технологического обеспечения надежности и др. эксплуатационных свойств замковых соединений елочного типа. Кроме того, расширяются технологические возможности парка станков с ПУ за счет модернизации их, сокращаются площади из-под высвобождаемого оборудования. Проведенные испытания износостойкости фасонных кругов позволяют отыскать условия и режимы шлифования по изобретению на полых лопатках с полостями овальной и аэродинамической формы. Выявлены ограничения по применению способа по геометрическим особенностям контура хотя бы одного из торцев хвостовика лопатки, а рационным является применение способа для наклонных и прямых торцев.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОЧНОЙ МАШИНЫ И ШЛИФОВАЛЬНЫЙ СТАНОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2162782C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРА ЛОПАТОЧНОЙ МАШИНЫ, СТАНОК ДЛЯ ШЛИФОВАНИЯ И УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО КОНТРОЛЯ ПРОФИЛЯ | 1996 |

|

RU2179502C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРА ЛОПАТОЧНОЙ МАШИНЫ | 1991 |

|

RU2047464C1 |

| СПОСОБ ВРЕЗНОГО ШЛИФОВАНИЯ ЗАМКА ЛОПАТОК | 1989 |

|

SU1781943A1 |

| СПОСОБ ШЛИФОВАНИЯ ЛОПАТОК | 1989 |

|

SU1725506A1 |

| АБРАЗИВНЫЙ ИНСТРУМЕНТ | 1990 |

|

SU1760719A1 |

| СПОСОБ ОБРАБОТКИ ТОНКОСТЕННОГО ПРОФИЛЯ ПЕРА ЛОПАТОК И МОНОКОЛЕС ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ ИЗ ТИТАНОВЫХ СПЛАВОВ МЕТОДОМ ДВУХСТОРОННЕГО ЭЛЕКТРОХИМИЧЕСКОГО ШЛИФОВАНИЯ | 2018 |

|

RU2703090C1 |

| СПОСОБ ОБРАБОТКИ РАДИАЛЬНОЙ ТОРЦЕВОЙ КАНАВКИ НА ДЕТАЛИ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ (ВАРИАНТЫ) | 2017 |

|

RU2648174C1 |

| СТАНОК ДЛЯ ОБРАБОТКИ ЛОПАТОК ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ | 1992 |

|

RU2008172C1 |

| Способ шлифования турбинных лопаток | 1983 |

|

SU1138298A1 |

Использование: для шлифования елочного профиля замка лопаток. Сущность изобретения: оппозитно расположенным шлифовальным кругом сообщают перемещение по направлению к замку лопатки. Лопатке дополнительно сообщают возвратно-поступательное перемещение вдоль ее оси и поворотное движение вокруг этой оси, движение шлифовальных кругов при этом согласуют с движением лопатки. Процесс шлифования ведут с подачей СОЖ в зонах, примыкающих к торцам шлифовальных кругов симметрично относительно оси лопатки. 4 ил.

СПОСОБ ДВУСТОРОННЕГО ШЛИФОВАНИЯ ЕЛОЧНОГО ПРОФИЛЯ ЗАМКА ЛОПАТКИ, при котором оппозитно расположенным шлифовальным кругам сообщают перемещение по направлению к замку лопатки и в процессе контакта кругов с замком сообщают им относительное перемещение и подают в зону контакта смазочно-охлаждающую жидкость (СОЖ), отличающийся тем, что лопатке дополнительно сообщают возвратно-поступательное перемещение вдоль ее оси и поворотное движение вокруг этой оси, а шлифовальным кругам согласованное с движением лопатки поворотное перемещение в направлении, перпендикулярном оси лопатки, при этом СОЖ подают в зоны, примыкающих к торцам шлифовальных кругов симметрично относительно оси лопатки.

| Шальнов В.А | |||

| Шлифование и полирование лопаток газотурбинных двигателей, изд | |||

| Оборонгиз, 1958, с.255-256. |

Авторы

Даты

1995-11-10—Публикация

1989-06-26—Подача