(54) УСТРОЙСТВО для ИЗМЕРЕНИЯ ОТВЕРСТИЙ в ПРОЦЕССЕ ХОНИНЮВАНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Хонинговальная головка для обработки глухих отверстий | 1991 |

|

SU1777981A1 |

| ПРИБОР АКТИВНОГО КОНТРОЛЯ ПРИ ХОНИНГОВАНИИ | 1970 |

|

SU272838A1 |

| СПОСОБ ХОНИНГОВАНИЯ | 1999 |

|

RU2155123C1 |

| ПНЕВМАТИЧЕСКАЯ ХОНИНГОВАЛЬНАЯ ГОЛОВКА | 2004 |

|

RU2252127C1 |

| Станок для хонингования шлицевых отверстий | 1972 |

|

SU484974A1 |

| СПОСОБ ПНЕВМОХОНИНГОВАНИЯ | 2004 |

|

RU2252126C1 |

| СПОСОБ ВИБРАЦИОННОГО ХОНИНГОВАНИЯ | 2004 |

|

RU2252856C1 |

| ПНЕВМАТИЧЕСКОЕ УСТРОЙСТВО ДЛЯ ВИБРАЦИОННОГО ХОНИНГОВАНИЯ | 2004 |

|

RU2252857C1 |

| Хонинговальная головка плавающегоТипА | 1979 |

|

SU806380A2 |

| ХОНИНГОВАЛЬНЫЙ СТАНОК | 2009 |

|

RU2424102C2 |

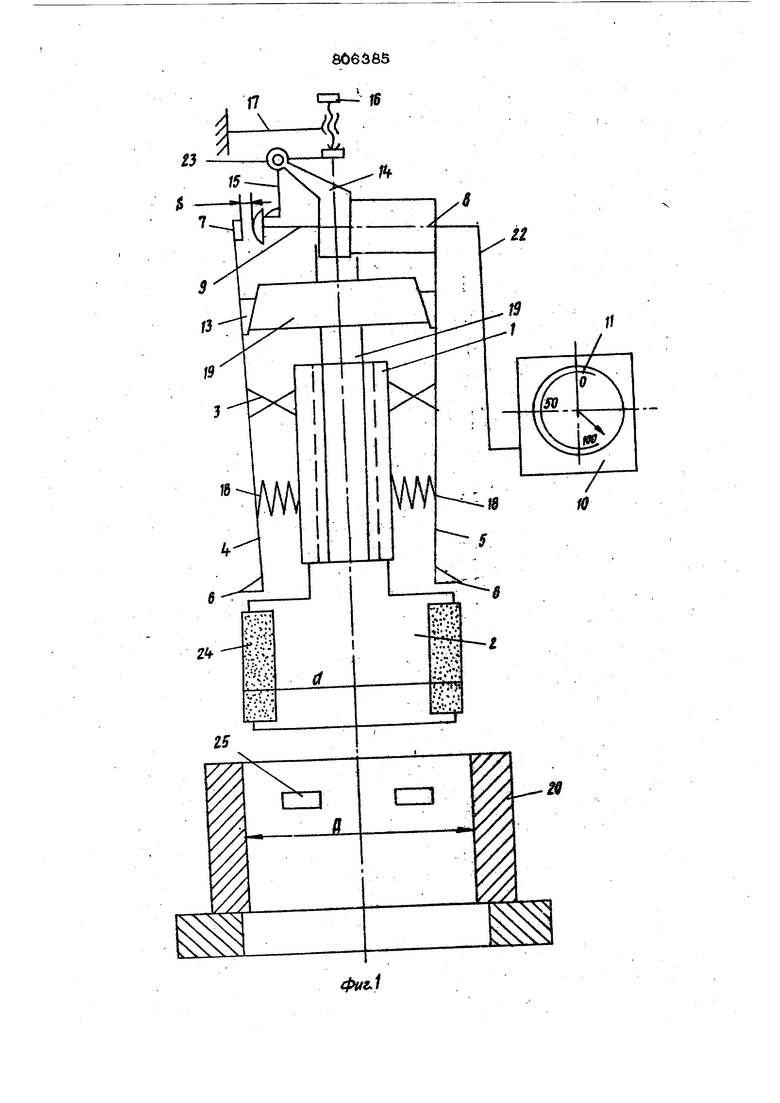

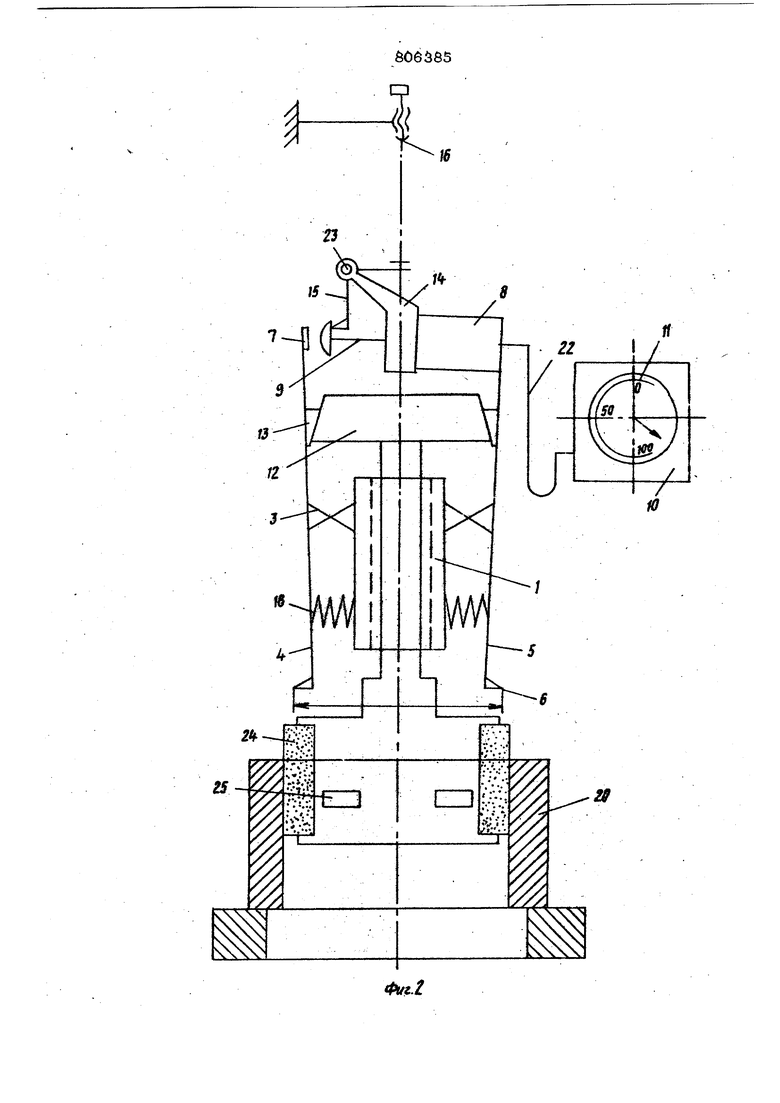

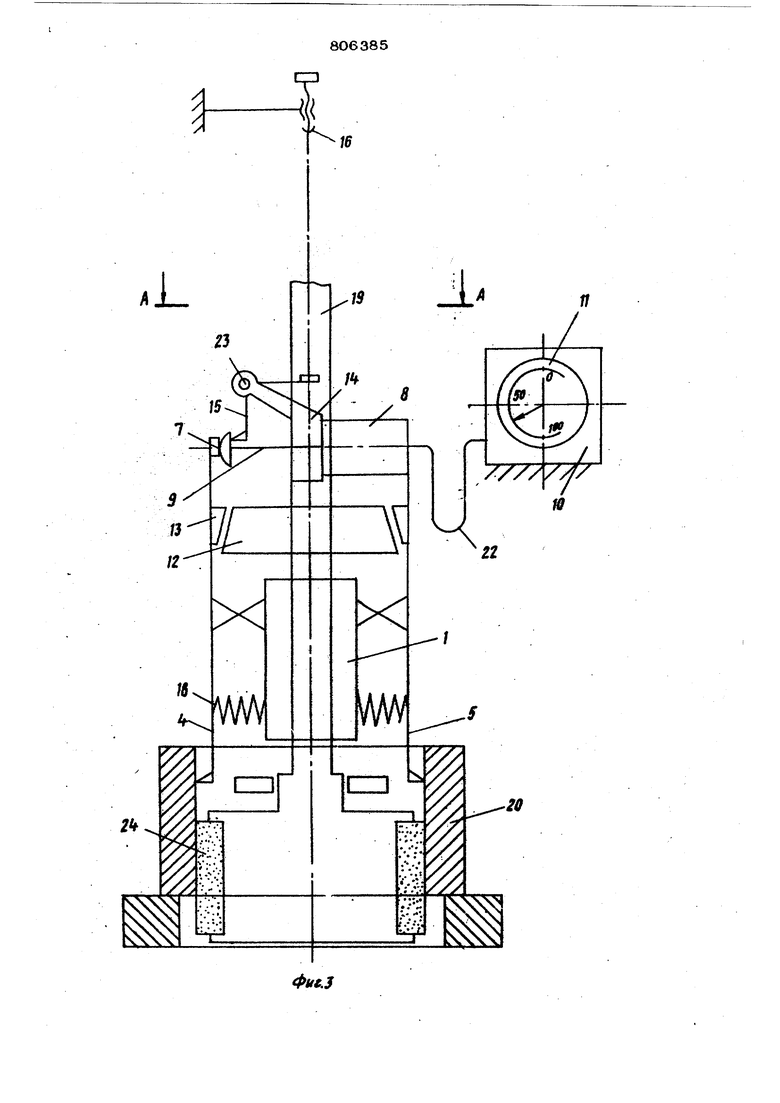

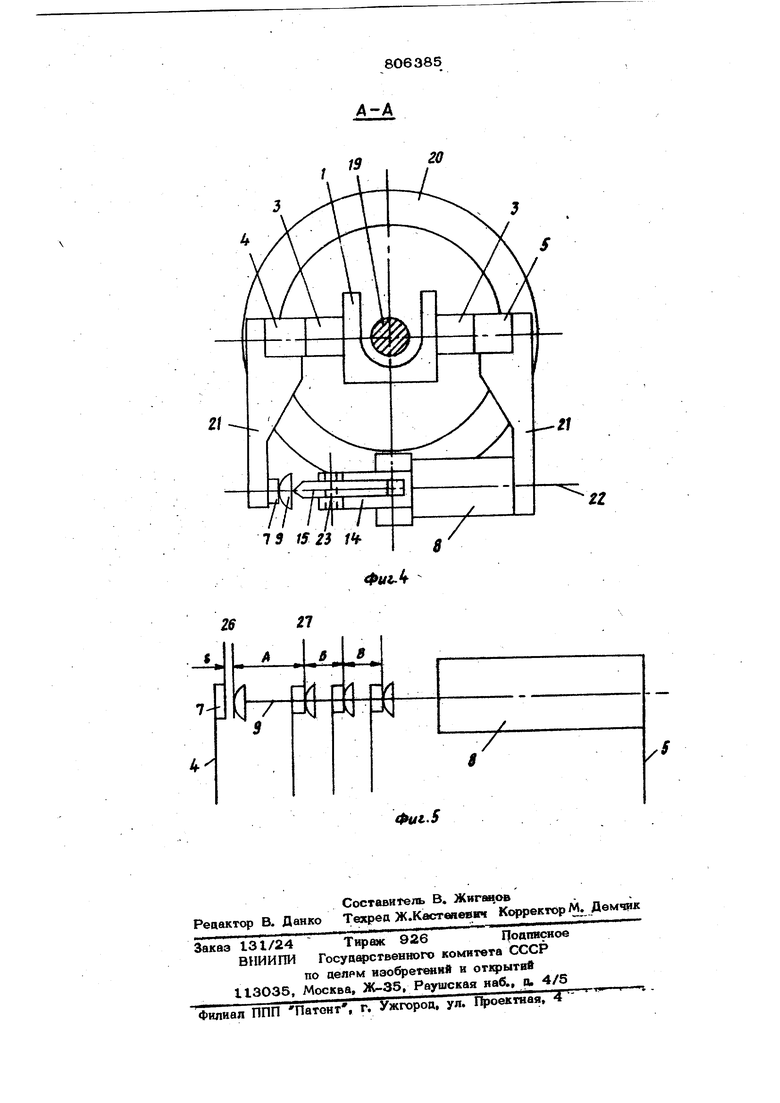

Изобретение относится к метродогий а именно к средствам активного контроля тфимен1Гемог6 при обработке на хонинговаш ных станках, и преоназначенного аля намерения диаметров отверстий. Известен прибор к хонинговальному станку, механизм которогч) размещен свер ху хонинговальной головки. Прибор соаержит ксфпус головки, ползушку, несущую корпус и арретируюший клин, э/юктроконтактяый датчик, тягу и подвеску, соединяющую ползушку со шпинделем станка, тормоза для плавной остановки ползушки. Корпус головки содержит рычагя с измери тельными наконечниками, попвешвйяые на шанкрах из плоских гфужин. На внешиеЙ стороне рычага имеется пята, кот(фая постоянно взаимодействует с штоком ватника, закрепленного с помощью кронштейна на втором рычаге. Прибор крепится на передней стенке станка и может перемешаться возвратно-поступательно вместе |С хоном. Отсутствие многозвенной (только одни рычаги) передачи информации на датчик и расположение прибора в зоне, удаленной от потока смааочно-охлаждающей жидкости, обеспечивает прибору высокую точность измерения и надежность работы/Ц. Несюстатком прибора является отсутствие контроля величины съема металла после каждого измерительного цикла, что ото ажает режим резания, который зависнт от начальной приработки брусков хона, режущих свойств усков, усилия прижима пусков к обрабатываемой поверхности, кош1чесТБа обработанных деталей. Цель изобрет«1ия-обеспечение опти - мального режима съёма металла посредством сигналов, получаемых от преобра зователя с {фиведением штока в исхоовое положение. Указанная цет достигается тем, что устройство снабжено кронштейном с рычагом перемещения штока прео азователя, устшювленным на прео% азователе, и регзгл{фуемым упором, установленным на корпусе шпиндельной бабки станка и взаимодействующим с рычагом перемещения штока. На фиг. I 1 представлена схема устрой ства в исходном положении; на фиг. 2схема устройства в верхнем рабочем положении хона; на фиг. 3-схема устройства при иэмерении, на фиг. 4-разреа А-А на фиг. 3; на фиг. 5- схема дискретных положений штока преобразователя. Устройство для измерения диаметров отверстий в процессе хонингования состоит из корпуса I, совершающего возврат но-поступательное движение с хоном 2 и несущего подвешенные на плоских пружи нах 3 рычаги 4и5 с измерительными на конечниками 6, пятой 7 и личейным преобразователем 8 с механически подторможенным измерительным штоком 9, команоной станции 10 с шкалой 11 для визуал ного наблюдения, клш1ьев 12 и 13 для арретирования рычагов 4 и 5, кронштейна 14 с рычагом 15 для перемещения штока преобразователя в исходное положение и регулируемого унора 16, закрепленного с помощью кронштейна 17 на шпиндельной бабке станка. Измерительное усилие рычагов обеспечивается пружинами 18. Для обеспечения прохождения шпинделя 19 хона 2 через корпус I пята 7 и преобразовате/ш 8 смещены с оси детали 2О при помощи кронштейнов 21. Соединение преобразователя 8 с командной станцией 10 осуществляется арм1фованным шлангом 22 в случае вврнаята применения пневматического преобразователя и командной станции с сильфонами или проводом с мишурными жилами в варианте применения индуктивного преобразователя и электронной комшкшой станции с цифровым табло. Рычаг 15 установ лен на оси 23 и постоянно взаимодействует с штоком 9. Измерительные наконечники 6 размещены на внешней стороне рычагов 4 и 5, а пята 7 и сфеобра эовате ь 8 на , что позволяет фиксировать на шкале командной станции сиг«ал преобразователя после каждого измерения. Кронштейн 14 с рычагом 15 может быть закреплен как на преобразователе, так и на рычаге 5. В исходном положении рабочие эле -f менты устройства находятся относительно друг друга следующим . Хон 2 расположен над деталью 2О, корпус I устройства находится над хоном измерительные наконечники 6 рычагов 4 и 5 сведены клиновым механизмом 12 в 13 до размера С1, который меньше раз мера еще не отхонингованного диаметра тверстия D на 0,5-1 мм, измерительный ток 9 преобразователя занимает передее положение от действия рычага 15, свою очередь упирающегося в регулиуемый упор 16, который может быть ри необходимости подпружинен, между пятой 7 и штоком 9 преобразовс теля меется зазор $ . указатель шкалы 11, в зависимости от варианта выполнения, зашкален или отключей, бруски 24 хона также сведены до размера d. Работа устройства осуществляется следующим образом. Обрабатываемая деталь 20 устанавли ается в приспособление на столе станка, котором.имеются окна 25, служащие для подачи в зону обработки смазочно-охла«дающей жидкости, например, керосина. При включении станка хон движется вниз, вместе с ним движется и устройство, при этом рычаг 15 отходит от упора 16. Измерительное наконечники 6 рычагов 4 и 5 входят в офабатьшаемое отверстие, не касаясь его пов хности, и останавливают- ся плавно на заданной глубине от верхнего торца детали после того, как бруски 24 хона войдут в отверстие на 2/3 своей длины, произойдет их разжим и начнется процесс резания. Хсж, продолжая движение вниз, переминает клин 12,,освобождает клинья 13 рычагов 4и5„ которые под действием пружин 18 приводят измерительные наконечники 6 в соприкосновение с поверхностью , и происходит измерение. При этом пята 7 взаимодействует с штоком 9 преобразователя 8, перемещая его из положения 26 в положение .27 на величину А, гфеобразователь выдает на командную станцию 1О информацию, которая фиксируется на шкале или табло и может быть считана оператором, так как подторможенный шток преобразователя со фаняет свое положение до слевукшюго цикла измерения. Обиая дл1{тельность измерения составляет 0,05-0,5 сек. После того, как хон опустится-в крайнее Hi&KHee положение с перекрытием брусков на 2/3 их алины, начинается о атный ход. В начале авижения хона вверх начинает движение клин 12, сдвигакяций измерительные наковечники 6 до размера d и отводящий пяту 7 от штока 9. Устройство свобовдо вывоттся из обрабатываемого отверЁТив а хои, поднявшись на 1/3 длины брусков на и верхней кромкой отверстия, своаа начинает движение вниз вместе с ус5ройством. При втором и всех последующих измерениях пята 7 перемещает шток 9 преобразователя на величину В, характеризующую режим резания за овойной хоа хона. Длительность пауз между двумя измерениями составляет ,О,5-1,5 сек. Через эти же промежутки времени изменяются показания размера хонингуемого отверстия на шкале 11 командной станции, чго вполне достаточно для визуальной опенкн режима резания. Возвратно-поступательное движение хона, а, следовательно, и устройства 1фодолжается до тех пор, пока хонингуемое отверстие не достигнет нужного размера, после чего командная станция подает команду на полный вывод хона из отверстия в исходное положение. При подхоое устро ства к крайнему верхнему положению рычаг 15 подходит к упору 16 и возвращает шток 9 в переднее положение, т«ё. подготавливает усгройство для конфоля следукацего отверстия. Настройка устройства на требуемый размер осуществляется по образцовой детали при помощи регулирования положения 1фео азователя на кронштейне 2 1. Возможность визуального контроля режима резания позволяет-сократить ак по чистоте обрабатываемых пов хностей. По величине снимаемого за оа«к цикл пропус ка В представляется возможность соелать оценку качества усков хона (их твердость, пористость), правильность их приработки, судить о стабильности механичес ких свойств заготовок и правильности вы анных режимов (обороты и осевая Подача хона, усилие прижима фусков хона к поверхности детали). Это позволяет выбрать оптимальный режим, который обеспе швает получение наилучшей чистоты о абатываемых поверхностей при наивьюшей прсжзводительности. Предлагаемое технн «еское решение позволяет сократить число фоб на приработку хона при замене его tipycKOBt своевременно обнаружить отклонение от оптимальных режимов обработки и, тем самым, увеличить коли чество, обрабатьюаемых одним комплектом брусков, деталей, т, е. перейти со средае-статистического количества обрабатываемых деталей к количествуно теаавическому состоянию усков. Формула изобретения Устройство для нэмерекия отверстий в проиессе хонингования, содержащее располозкевкый вне хона корпус, подвешенные на плоских |фужинах рычаги, несущие на одаой стороже измерительные наконечники, а на |фугой-пяту и линейный преофазователь с механически подторможенным штоком, отличающееся тем, что, с целью обеспечения оптимального режима съеме металла, оно снабжено кронштейном с рычагом перемещения штока преобразователя, установленным на 1феофазователе, и регулируемым упором, установленным на корпусе шпинает ной бабки и взаимодействующим с рычагом 11е|юмешения штока. информации, принятые во внимание при экспертизе 1. Руководство к прибору автомати веского измерения диаметра отверстия в фоцессе хонингования КУ 18. НИИТАвтопром. М., ОНТЭИ, 1968.

.1

4

L

ФutJ

75 1523 1427

26

.4

Авторы

Даты

1981-02-23—Публикация

1979-05-28—Подача