Изобретение относится к управлению рабочими органами грузоподъемных устройств, преимущественно манипуляторами, применяемыми, например, в лесной промышленности для подачи лесоматериалов к деревообрабатывающим станкам или подачи захватного устройства к стволу спиленного дерева и перемещения его в зону разгрузки в пакет, штабель или на транспортное средство.

Известен способ управления рабочим органом грузоподъемного устройства по прямолинейной траектории, заключающийся в изменении траектории движения рабочего органа путем совместного регулирования скорости угловых перемещений звеньев манипулятора так, чтобы свести к минимуму рассогласование текущих и конечных углов между радиусом-вектором, определяющим положение рабочего органа в системе координат, начало которой совмещено с опорным шарниром манипулятора, и касательной к траектории движения точки крепления рабочего органа [1] .

Недостатком известного способа является сложность операций, связанных с изменениями и вычислениями координат и углов для того, чтобы обеспечить перенос рабочего органа по прямолинейной траектории. Способ требует использования ЭВМ, не исключая при этом ручного управления рычагами и переключателями.

Цель изобретения - упрощение управления перемещением рабочего органа по прямолинейной траектории.

Это достигается тем, что совместное регулирование скоростями угловых перемещений звеньев манипулятора осуществляется при постоянном соотношении их скоростей, которое равно = 2, ,

= 2, ,

где ω1 - угловая скорость поворота плеча манипулятора;

ω2 - угловая скорость поворота предплечья, при этом угол поворота плеча при перемещении рабочего органа по прямолинейной траектории из начально положения в конечное или наоборот и размер предплечья составляют:

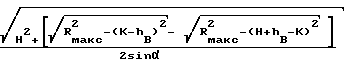

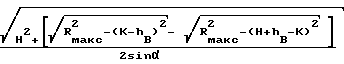

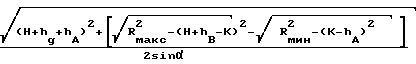

α= 2arcsin  , , (1)

, , (1)

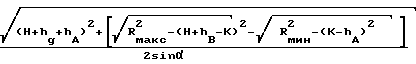

lпр=  , , (2) где Rмакс - максимальный радиус поворота манипулятора;

, , (2) где Rмакс - максимальный радиус поворота манипулятора;

Rмин - минимальный радиус поворота манипулятора;

Н - высота зоны обслуживания относительно уровня стоянки;

К - высота расположения точки закрепления манипулятора на опорном шарнире относительно уровня стоянки;

hА, hВ - высота расположения соответственно начальной и конечной точек на прямолинейной траектории относительно уровня стоянки.

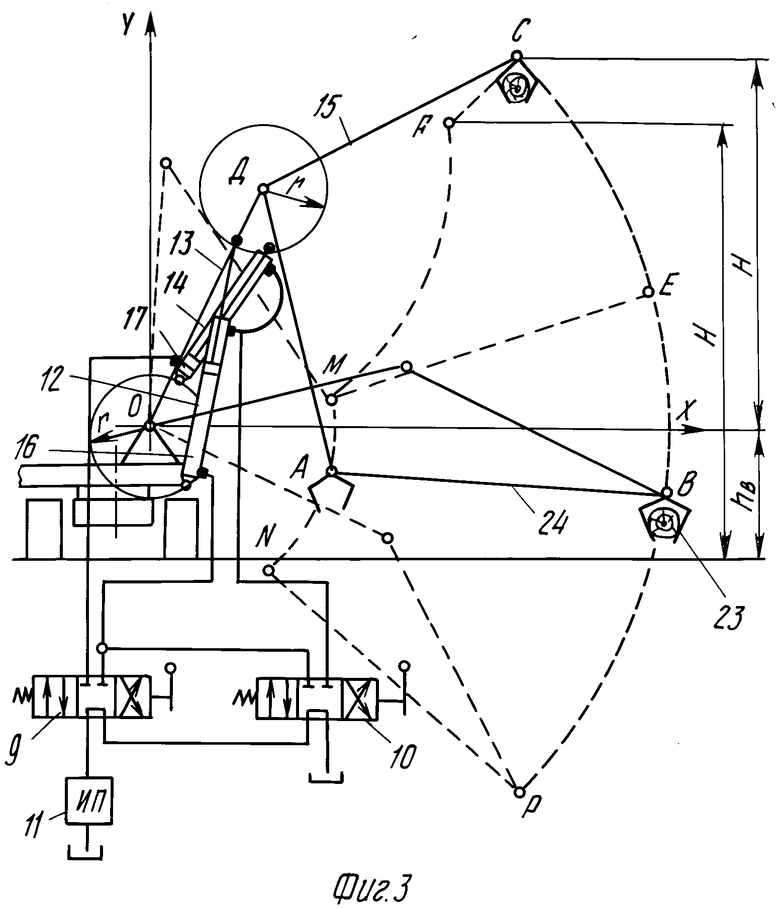

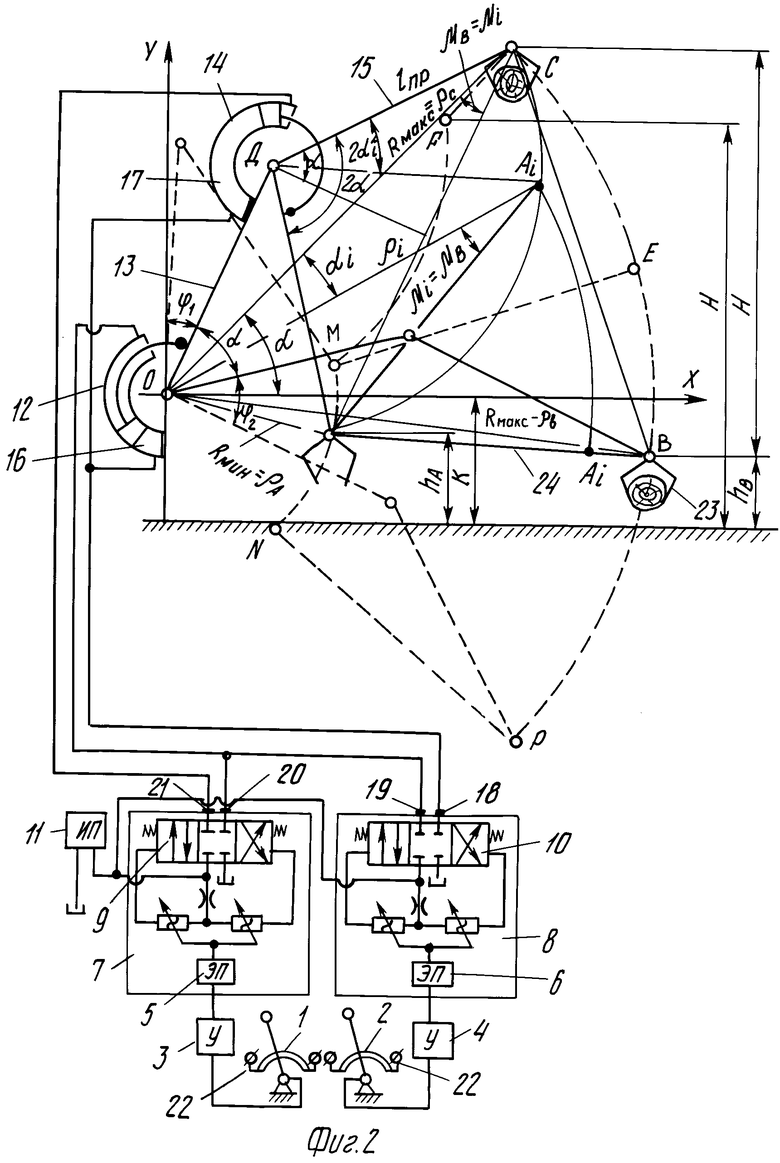

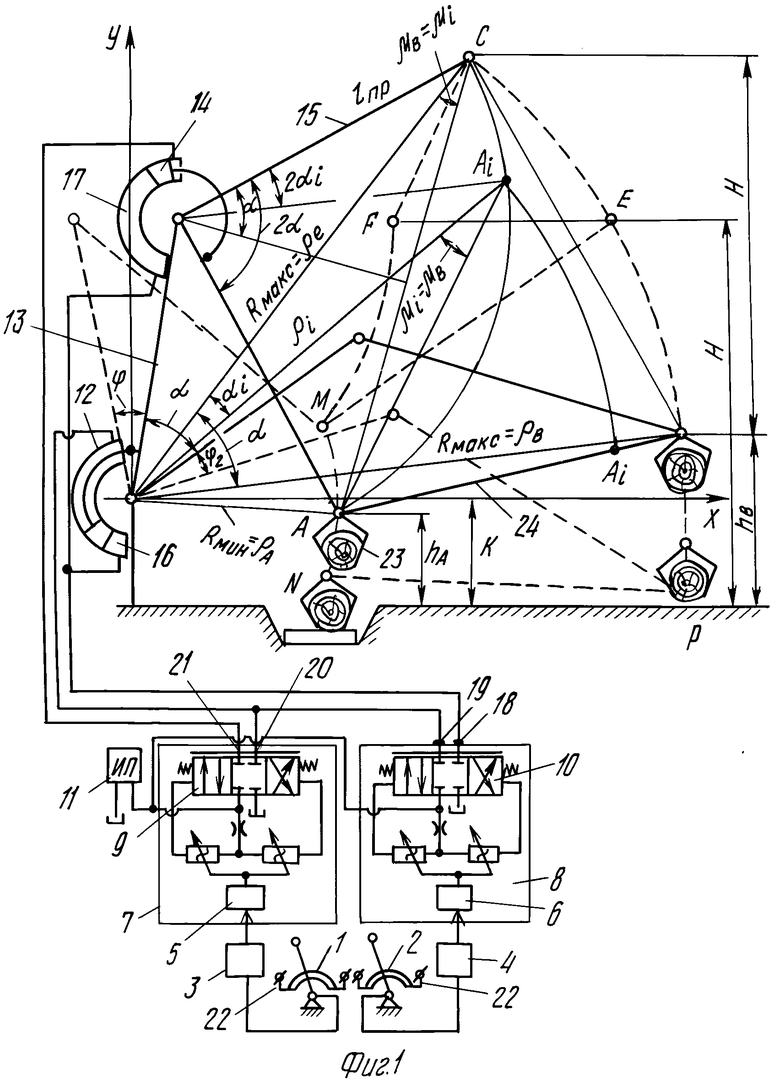

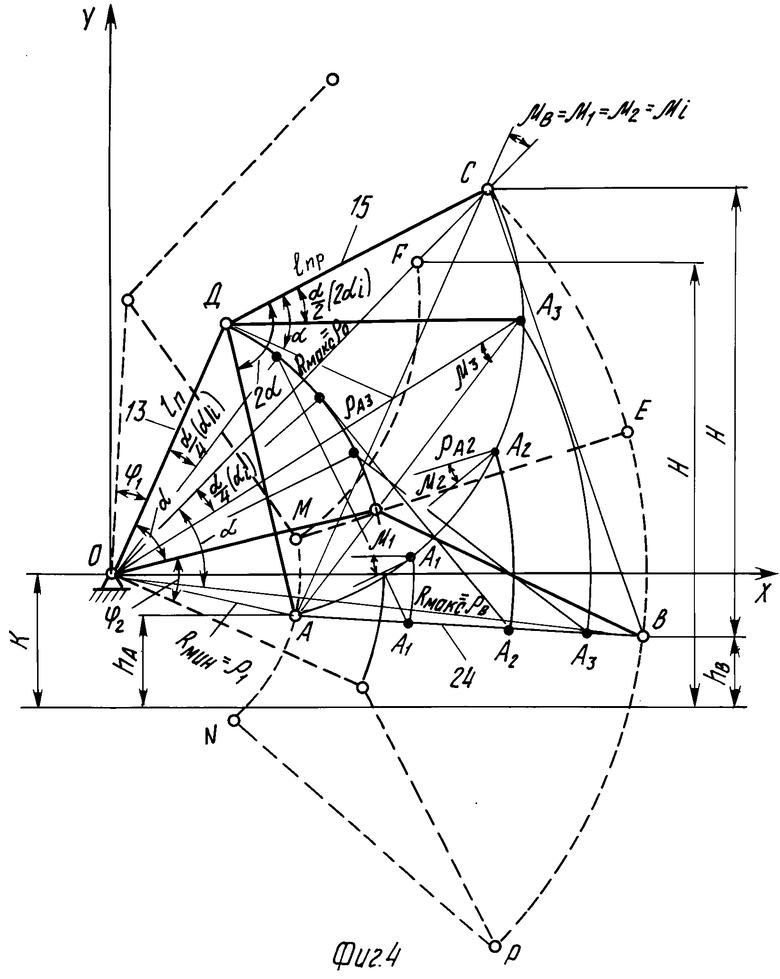

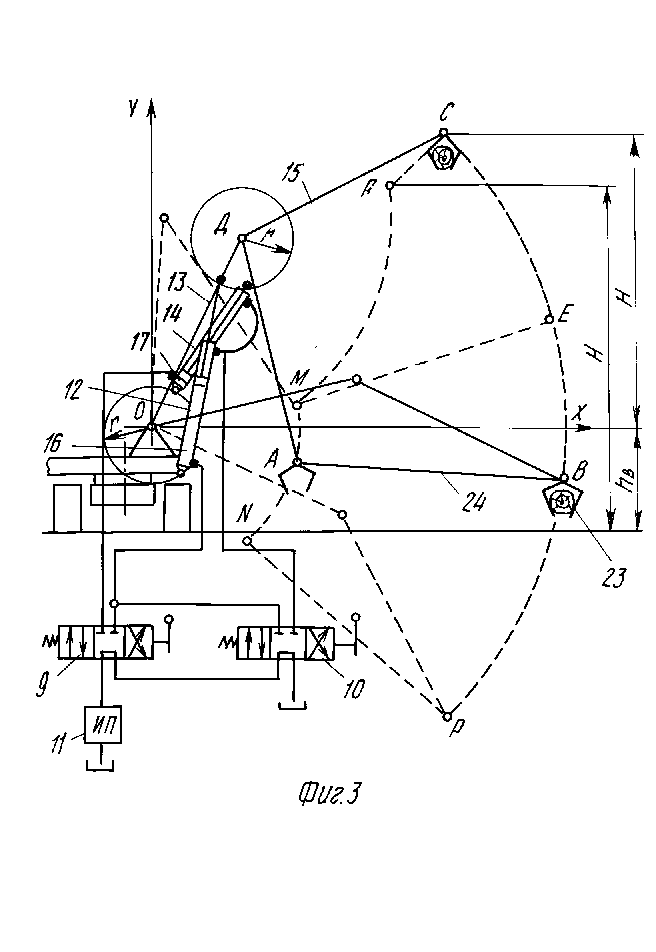

На фиг. 1-2 показаны варианты устройств, реализующих предложенный способ управления рабочим органом для подачи лесоматериала к деревообрабатывающему станку (фиг. 1) и для укладки лесоматериалов в штабель (фиг. 2), в которых использованы манипуляторы с гидроцилиндрами вращательного действия; на фиг. 3 - вариант устройства по фиг. 2 с использованием гидроцилиндров поступательного действия; на фиг. 4 - схема работы манипулятора, иллюстрирующая предложенный способ.

Устройство для осуществления предложенного способа содержит задающее потенциометрические датчики 1 и 2 ручного управления, которые своими выводами электрически связаны с входами блоков 3 и 4 усилителей сигналов, выходы которых подсоединены к входам электромагнитных преобразований 5 и 6 электрогидравлических усилителей 7 и 8, которые посредством золотниковых распределителей 9 и 10 управляют потоком рабочей жидкости, поступающей от источника 11 питания в гидроцилиндры вращательного действия, в два гидроцилиндра 12 для поворота плеча 13 и в один гидроцилиндр для поворота предплечья 15.

Поршневые полости 16 гидроцилиндров 12 сообщены с поршневой полостью 17 гидроцилиндра 14 и подключены к выходу 18 золотникового распределителя 10, второй выход 19 которого сообщен с выходом 20 золотникового распределителя 9, подключенного к штоковым полостям гидроцилиндров 12. При этом штоковая полость гидроцилиндра 14 подключена к второму выходу 21 распределителя 9.

Датчики 1 и 2 запитаны от источника 22 постоянного тока. Рабочий орган обозначен позицией 23. Причем размеры звеньев манипулятора однозначно определяются длиной прямолинейной траектории 24 для переноса рабочего органа 23 из начальной точки А (hА) на минимальном радиусе манипулятора Rмин в конечную точку В (hВ) на максимальном радиусе Rмакс,высотой зоны обслуживания Н, которая для одних манипуляторов (фиг. 1 и 3) может быть ограничена зоной с полной прямолинейной траекторией (точка Е), а для других манипуляторов (фиг. 2 и 4) зависит от высоты штабеля Н.

Поэтому, исходя из принятой зоны обслуживания, определив угол поворота плеча 13 из равнобедренного треугольника ОВС относительно системы координат ХУ, начало которой совмещено с опорным шарниром (точка О) закрепления плеча 13, расположенного на высоте К от уровня стоянки, по формуле (1) находят размер предплечья 14 из равнобедренного треугольника АДС (2).

Известные координаты точек АВС (фиг. 3), определяют: точку Д соединения плеча 13 и предплечья 15, которая лежит на перпендикуляре стороны АС равнобедренного треугольника АДС; углы поворота плеча α и предплечья 2 α ; текущие и конечные углы ( μВ, μ i) между радиусом-вектором ( ρВ, ρi) и касательной к траектории движения точки крепления рабочего органа (АС1-ААi).

В варианте устройства по фиг. 3 вместо гидроцилиндров вращательного действия используются гимдроцилиндры поступательного действия, закрепленные на звеньях манипулятора так, чтобы точки их крепления на соответствующих звеньях манипулятора лежали бы на одинаковых окружностях радиуса r.

Работа системы управления рабочим органом грузоподъемного устройства, реализующей предложенный способ, осуществляется следующим образом.

Оператор посредством задающих потенциометрических датчиков 1 и 2 ручного управления производит перемещение золотниковых распределителей 9 или 10 в ту или иную позицию. Например, для подачи рабочего органа 23 из начальной точки А траектории 24 в точку для захвата очередного груза, расположенного на обслуживаемой площадке, оператор с помощью датчика ручного управления перемещает золотник распределителя в правую сторону. В этом случае рабочая жидкость от источника 11 питания через выход 21 подается в штоковую полость гидроцилиндра 14, которая из поршневой полости 17 вытесняется в поршневые полости 16 двух гидроцилиндров 12, из штоковых полостей которых она через выход 20 сливается в бак. Так как поршни двух гидроцилиндров 12 перемещаются синхронно перемещению одного поршня гидроцилиндра 14, угловая скорость ω2 предплечья 15, вращающегося против часовой стрелки, будет в два раза меньше угловой скорости ω1 плеча 13, вращающегося по часовой стрелке, а это позволяет свести к минимуму рассогласование углов μi между текущим радиусом-вектором ( ρi), определяющим положение рабочего органа в системе координат, начало которой совмещено с опорным шарниром О и касательной к траектории ААi (фиг. 4) и тем самым обеспечить прямолинейное перемещение рабочего органа на требуемой траектории 24, как в пределах зоны обслуживания ЕМNР, так и в зоне обслуживания ЕСFМ с неполной прямолинейной траекторией.

После прихода рабочего органа в точку для захвата очередного груза оператор возвращает золотник распределителя 9 в исходное положение, и с помощью датчика 2 ручного управления перемещает золотник распределителя 10 в левую по чертежам сторону. Рабочая жидкость от источника 11 питания через выход 18 подается в поршневые полости 16 гидроцилиндра 12, которая на штоковой полости через выход 19 сливается в бак. При этом в полости 17 гидроцилиндра 14 рабочая жидкость поступать не будет, так как его штоковая полость в это время оказывается запертой золотником распределителя 9.

Поступающая в поршневые полости 16 рабочая жидкость перемещает поршни гидроцилиндров 12, опуская рабочий орган к захватываемому грузу. Далее золотник распределителя 10 возвращают в исходное положение, производят захват груза и вновь перемещают золотник распределителя 10 теперь уже в правую сторону, осуществляя подъем груза на высоту для перемещения его в зону разгрузки. Процесс перемещения захваченного груза аналогичен описанному, который осуществляют в обратном порядке. (56) 1. Авторское свидетельство СССР N 1346420, кл. В 25 J 13/00, 1985.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ ГИДРАВЛИЧЕСКИМ МАНИПУЛЯТОРОМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1986 |

|

RU2028929C1 |

| ГИДРАВЛИЧЕСКИЙ МАНИПУЛЯТОР | 1989 |

|

RU2014212C1 |

| ГИДРОПРИВОД УПРАВЛЕНИЯ РАБОЧИМИ ОРГАНАМИ МАНИПУЛЯТОРА | 1992 |

|

RU2039172C1 |

| ПОГРУЗОЧНЫЙ МАНИПУЛЯТОР | 1992 |

|

RU2038284C1 |

| МАНИПУЛЯТОР | 1999 |

|

RU2167805C1 |

| УСТРОЙСТВО УПРАВЛЕНИЯ МАНИПУЛЯТОРОМ | 1994 |

|

RU2113396C1 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ГИДРАВЛИЧЕСКИМ МАНИПУЛЯТОРОМ | 2003 |

|

RU2240226C1 |

| Механизм подъема стрелы манипулятора | 2018 |

|

RU2682866C1 |

| Гидропривод лесозаготовительных машин манипуляторного типа | 1991 |

|

SU1805226A1 |

| Способ управления рабочим органом грузоподъемного устройства | 1985 |

|

SU1346420A1 |

Изобретение относится к управлению рабочими органами грузоподъемных устройств. Для упрощения управления перемещением рабочего органа по прямолинейной траектории путем совместного регулирования скорости угловых перемещений плеча 13 и предплечья 15 манипулятора так, чтобы свести к минимуму рассогласование текущих и конечных углов между радиусом-вектором, определяющим положение рабочего органа в системе координат, начало которой совмещено с опорным шарниром О манипулятора, и касательной к траектории движения точки крепления рабочего органа 23, осуществляют совместное регулирование при постоянном соотношении угловой скорости поворота предплечья 15 и угловой скорости поворота плеча 13, равное двум. При этом угол поворота плеча для перемещения рабочего органа по прямолинейной траектории АВ и размер предплечья определяют из приведенных в формуле изобретения соотношений. 4 ил.

СПОСОБ УПРАВЛЕНИЯ ПЕРЕМЕЩЕНИЕМ РАБОЧЕГО ОРГАНА ГРУЗОПОДЪЕМНОГО УСТРОЙСТВА по прямолинейной траектории, заключающийся в изменении траектории движения рабочего органа путем совместного регулирования скоростей угловых перемещений звеньев манипулятора так, чтобы свести к минимуму рассогласование текущих и конечных углов между радиусом-вектором, определяющим положение рабочего органа в системе координат, начало которой совмещено с опорным шарниром манипулятора, и касательной к траектории движения точки крепления рабочего органа, отличающийся тем, что угол поворота плеча при перемещении рабочего органа по прямолинейной траектории из начального положения в конечное или наоборот и размер предплечья определяют из соотношения α= 2arcsin  lпр=

lпр=

где Rmax - максимальный радиус поворота манипулятора;

Rmin - минимальный радиус поворота манипулятора;

H - высота зоны обслуживания относительно уровня стоянки;

K - высота расположения точки закрепления манипулятора на опорном шарнире относительно уровня стоянки;

hA, hB - высота расположения соответственно начальной и конечной точек на прямолинейной траектории, взятая по точке крепления рабочего органа относительно уровня стоянки.

Авторы

Даты

1994-02-28—Публикация

1992-01-29—Подача