Изобретение относится к строительству и может быть использовано в промышленности строительных материалов для производства высокопрочных керамических и пористых заполнителей для бетона.

Известны устройства для получения сырцовых гранул керамзита, например, с использованием шнекового пресса для продавливания глиняной массы через фильеры гранулятора, представляющего собой перегородку с отверстиями (например, а. с. СССР N 863349, кл. В 28 b, 3/26).

Наиболее близким к предлагаемому устройству является шнековый пресс, включающий корпус с рубашкой и перфорированный диск.

При изготовлении бетона стремятся достичь максимальной плотности упаковки единичного объема гранулами заполнителя, для чего используют смесь, включающую гранулы разного размера в их оптимальном соотношении, т. е. используют заполнитель заданного фракционного состава.

Недостатком известного устройства является то, что отверстия-фильеры в каждом грануляторе имеют одинаковые диаметры. Поэтому при производстве заполнителя заданного ГОСТом гранулометрического состава требуется формовать сырцовые гранулы с помощью нескольких грануляторов, отличающихся размерами фильер, затем после сушки производить рассеивание гранул по фракциям и, наконец, смешивать разные фракции в заданной пропорции.

Целью изобретения является снижение затрат при подборе фракционного состава гранул заполнителя.

Цель достигается тем, что в прессе для формования сырцовых гранул керамического заполнителя, содержащем корпус, шнек и перфорированный диск, последний выполнен разъемным из нескольких секторов с различными диаметрами отверстий перфорации, при этом отношение диаметров отверстий в секторах принято в пределах 1: 4.

Упрощение подбора гранулометрического состава достигается также тем, что перфорированный диск выполнен из пяти равных по форме и размеру скрепленных между собой секторов, при этом диаметры отверстий секторов выбраны в соотношении 1: 1,5: 2: 3: 4.

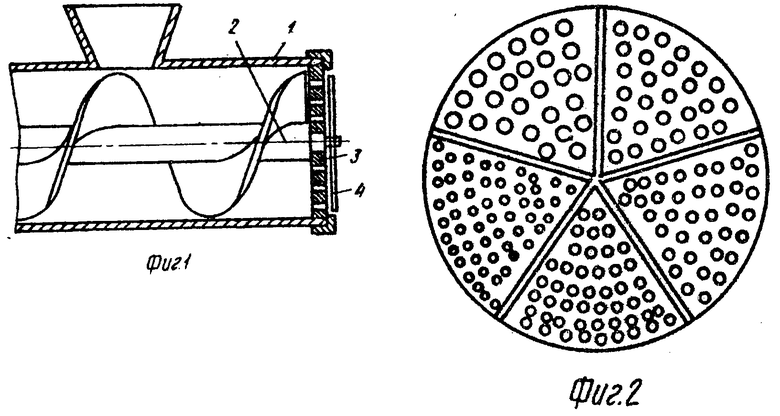

На фиг. 1 представлен пресс; на фиг. 2 - конструкция перфорированного диска.

Пресс содержит корпус 1, шнек 2 и жестко закрепленный в корпусе перфорированный диск 3, выполненный из нескольких равных по форме и размеру секторов и скрепленных между собой. При этом диск содержит сектора с разными диаметрами перфорации, а наименьший диаметр отверстий по отношению к наибольшему выбран в пределах 1: 4. С учетом наиболее часто встречающейся потребности выбора гранулометрического состава принято пять секторов с соотношением диаметров отверстий в каждом из секторов в соотношении 1: 1,5: 2: 3: 4. Кроме того, с наружной стороны перфорированного диска установлен нож 4.

Формуемая масса нагнетается шнеком 2 в цилиндрическое пространство, ограниченное корпусом гранулятора и перфорированным диском 3. Разные по размерам гранулы, проходя через отверстия секторов, срезаются ножом 4 и попадают на транспортер или другое средство для транспортировки гранул в обжиговую печь.

Требуемый грансостав задается набором секторов, имеющих разные отверстия перфорации, при этом опыт показывает, что наличие пяти секторов с указанным выше соотношением отверстий в двух экземплярах каждого типа позволяет обеспечить любой заданный гранулометрический состав.

В качестве примера предлагается использовать набор из секторов со следующими диаметрами отверстий перфорации:

1 сектор - 5 мм, количество отверстий в секторе составляет 5% от общего количества отверстий в диске;

2 сектор - 5 мм, количество отверстий в секторе составляет 15% от общего количества отверстий в диске;

3 сектор - 7 мм, количество отверстий в секторе составляет 10% от общего количества отверстий в диске;

4 сектор - 7 мм, количество отверстий в секторе составляет 15% от общего количества отверстий в диске;

5 сектор - 10 мм, количество отверстий в секторе составляет 20% от общего количества отверстий в диске;

6 сектор - 10 мм, количество отверстий в секторе составляет 25% от общего количества отверстий в диске;

7 сектор - 15 мм, количество отверстий в секторе составляет 25% от общего количества отверстий в диске;

8 сектор - 15 мм, количество отверстий в секторе составляет 30% от общего количества отверстий диске;

9 сектор - 20 мм, количество отверстий в секторе составляет 25% от общего количества отверстий в диске;

10 сектор - 20 мм, количество отверстий в секторе составляет 30% от общего количества отверстий в диске.

Преимуществом предлагаемого технического решения является существенное упрощение подбора строго заданного гранулометрического состава керамического заполнителя для бетона и повышение производительности труда. (56) Авторское свидетельство СССР N 362593, кл. В 28 В 3/22, 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для гранулирования | 2017 |

|

RU2643046C1 |

| Гранулятор | 1983 |

|

SU1161171A1 |

| Гранулятор | 1976 |

|

SU656655A1 |

| Способ изготовления гранул из пластичного материала и гранулятор шнекового пресса | 1980 |

|

SU876456A1 |

| Шнековый пресс | 1979 |

|

SU846275A1 |

| Комбинированный пресс-гранулятор для удаления жидкой фазы - воды из свекловичного жома | 2021 |

|

RU2772662C1 |

| Гранулятор | 1983 |

|

SU1125038A1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ СЫРЬЕВОГО МАТЕРИАЛА ДЛЯ ПЕНОСИЛИКАТНОГО ГРАВИЯ | 2005 |

|

RU2307097C2 |

| ПРЕСС-ГРАНУЛЯТОР | 2011 |

|

RU2475167C1 |

| ПРЕСС-ГРАНУЛЯТОР | 2011 |

|

RU2479195C1 |

Использование: формование сырцевых гранул керамического заполнителя для легких бетонов. Сущность изобретения: перфорированный диск шнекового пресса выполнен разъемным из нескольких секторов с различным диаметром отверстий. Отношение диаметра максимальных отверстий к диаметру минимальных равно 4. 1 з. п. ф-лы, 2 ил.

Авторы

Даты

1994-02-28—Публикация

1991-08-14—Подача