Изобретение относится к области гранулирования пластишых вязких материалов и может быть использовано в промышленности строительных материалов при производстве по пластическому способу керамзита и керамдора.

Известен гранулятор, основанный на принципе выдавливания пшеком через отверстия в цилиндрической фильере (перфорировагшой решетке) или в торцовой (лобовой) peuieTKe стерхшей, от которых отрезаются части - гранулы 1.

Этот гранулятор не может обеспечить изготовление гранул определенного требуемого размера, мерность гранул,имеет малую производительность,

Известен гранулятор для изготовления гранулированньтх материалов 2.

Это устройство содержит гщлиндр для прессования пластичного формуемого материала, выходной торец которого закрыт поршнем, между кромками цщшндра и поршня предусмотрен кольцевой проход. На одной из этих кромок выполнены пазы, проходя через которые

материал принимает форму стержней (прутков). На порагне установлено приспособление для резки стержней на части.

Вьщавливание формуемой массы осуществляется плунжером, приводимым в движение приводом - гидроцилиндром двойного действия.

Недостатками гранулятора являются - недостаточная производ гтельность и большая знергоемкость, что объясняется . причинами: весьма малое отношение площади формуемых пазов (фильер) к площади цилиндра (или плунжера). При этих условиях возникают весьма большие силы внутреннего трения для выдавливания глиняной массы, поэтому требуются сравнительно большие давления. Практически невозможно получать гранулы мелких фракций из глиняной массьь применяемой при пластическом способе производства керамзита.

Плунжером, в процессе возвратно-поступательного движения, формование (выдавливание массы) ведется только в одну сторону. Непосредственно процесс грануляции (он же - формование) составляет 15-25% от общего

движения за цикл (операции: загрузка, подпрессовка, выдавливание и возврат плунжера в исходное положение).

Кинематика устройства не может надежно обеспечить на каждом цикле согласованность скоростей выхода гранул со скоростью отрезки - условие, при котором надежно обеспечивается одинаковая длина отрезаемых частей - мерных гранул.

Наиболее близким к предложешому изобретению является гранулятор, содержащий корпус с загрузочным устройством, с установленными в его торцах фильерными решетками и расположенными между ними прессующе-продавливающим органом, выполненным в виде роликов, подающих пластичным материалом в обе стороны к фильерным решеткам, тао обеспечивает высокую производительность работы.

Однако ролики не могут обеспечить равномерную скорость истечения из фильер жгутов, поскольку при незначительном изменении физических свойств (пластичности, влажности, температуры) формующего сырья, а также количества подаваемого в рабочую полость материала, утол захвата изменяется по величине и направлению, в результате изменяется и скорость истечения жгутов, резка которых в данном случае на мерные гранулы не пртдусмотрена, а сама система роликов усложняет конструкцию гранулятора.

Цель изобретения - повышение надежности работы гранулятора, упрощеш$е конструкции его и получение мерных гранул.

Это достигается тем, что гранулятор, содержащий корпус с загрузоч ым устройством, с установленными в его торцах фильерными решетками и с расположенным между последними прессующе-продавливающим органом дополнительно снабжен- смонтированными перед фильерными решетками режущими элементами, а прессующе-продавливающий орган выполнен в виде перегородки, неподвижно закреленной на штоке, соединенном с приводом возвратно-поступательного движения.

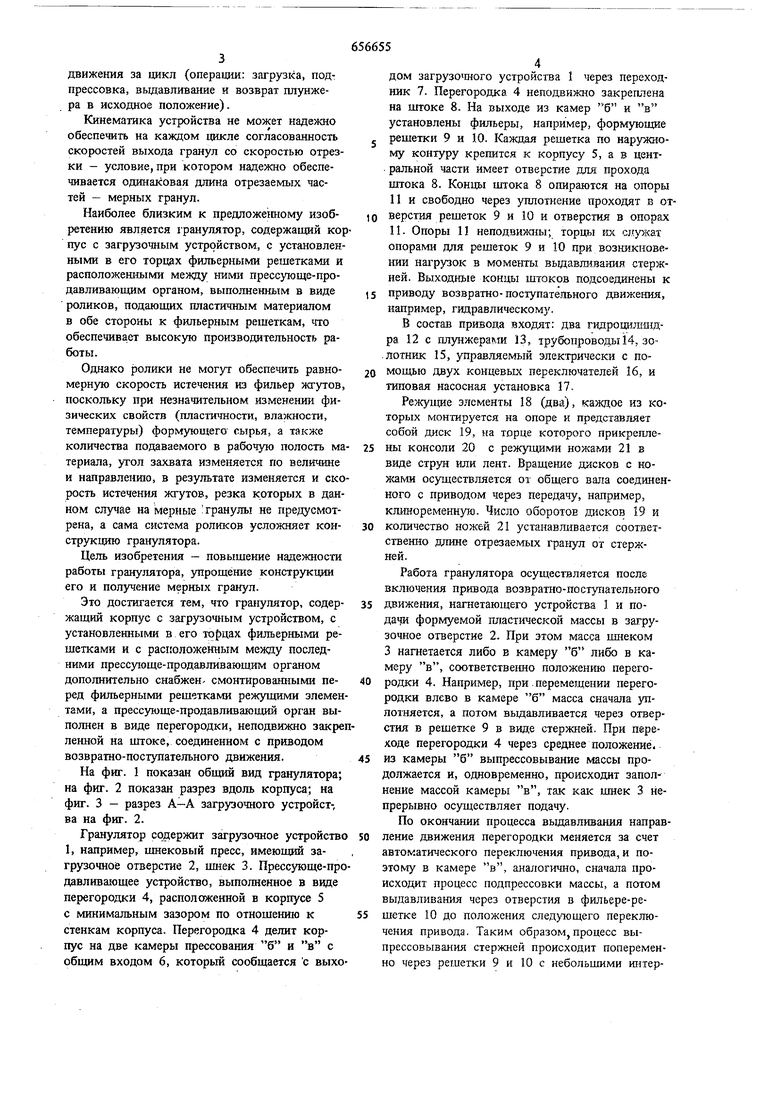

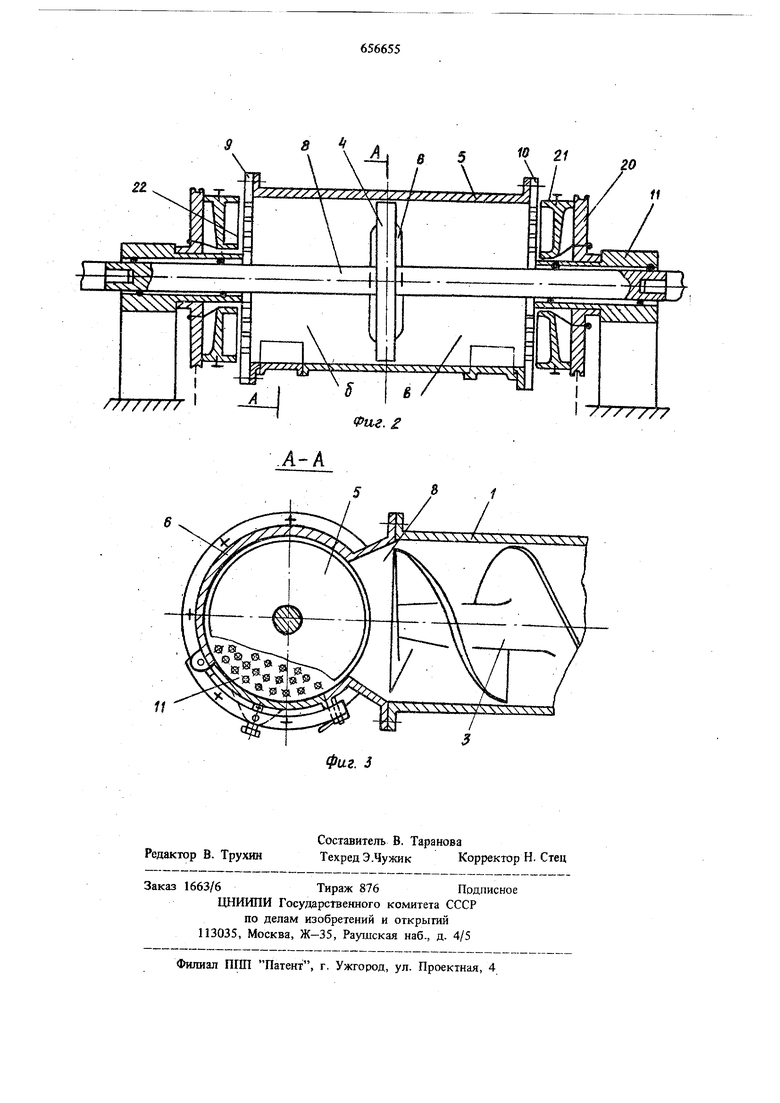

На фиг. 1 показан общий вид гранулятора; на фиг. 2 показан разрез вдоль корпуса; на фиг. 3 - разрез А-А загрузочного устройст-, ва на фиг. 2.

Гранулятор содержит загрузочное устройство 1, например, шнековый пресс, имеющий загрузочно1г отверстие 2, шнек 3. Прессующе-продавливающее устройство, вьшолненное в виде перегородки 4, расположенной в корпусе 5 с минимальным зазором по отношению к стенкам корпуса. Перегородка 4 делит корпус на две камеры прессования б и в с общим входом 6, который сообщается с выходом загрузошого устройства 1 через переходник 7. Перегородка 4 неподви шо закрегиена на штоке 8. На выходе из камер б и в установлены фильеры, например, формующие J решетки 9 и Ш. Каждая решетка по наружному контуру крепится к корпусу 5, а в центральной части имеет отверстие для прохода щтока 8. Концы штока 8 опираются на опоры 11 и свободно через уплотнение проходят в от)0 верстия решеток 9 и 10 и отверстия в опорах П. Опоры И неподвиишы; торцы кх слркат опорами для решеток 9 и 10 при возникновении нагрузок в моменты вьщавяивания стержней. Выходные концы штоков подсоединены к

5 приводу возвратно-поступательного движения, например, гидравлическому.

В состав привода входят: два гидрощипащра 12 с плунжерапш 13, трубопроводы 14, зо.лотник 15, управляемый электрически с по0 мощью двух концевых переключателей 16, и типовая насосная установка 17.

Режупдае элементы 18 (два), каждое из которых монтируется на опоре и представляет собой диск 19, на тррце которого прикрегше5 ны консоли 20 с режущими ножами 21 в виде струн или лент. Вращение дисков с нонсами осуществляется от общего вала соединенного с приводом через передачу, например, клиноременную. Число оборотов тисков 19 и

0 количество ножей 21 устанавливается соответственно длине отрезаемых гранул от стержней.

Работа гранулятора осуществляется после включения привода возвратно-поступательного

5 движe шя, нагаетающего устройства 1 и подачи формуемой пластргческой массы в загрузочное отверстие 2. При этом масса шнеком 3 нагнетается либо в камеру б либо в камеру в, соответственно положению перего0 родки 4. Например, при перемещении перегородки влево в камере б масса сначала уплотняется, а потом вьщавливается через отверстия в решетке 9 в виде стержней. При переходе перегородки 4 через среднее положение.

5 из камеры б выпрессовывание массы продолжается и, одновременно, происходит заполнение массой камеры в, так как шнек 3 непрерывно осуществляет подачу.

По окончании процесса вьщавливания направ0 ление движения перегородки меняется за счет автоматического переключения привода, и поэтому в камере в, аналогично, сначала происходит процесс подпрессовки массы, а потом выдавливания через отверстия в фильере-рещетке 10 до положения следующего переключения привода. Таким образом,процесс выпрессовывания стержней происходит попеременно через решетки 9 и 10 с небольшими интервалами на подпрессовку перед выдавливаем без прекращения подачи массы нагаетающим устройством. Процессы выдавливания стержней осуществляются при постоянной скорости движения перегородки 4, что обеспечивается за счет полз/чения перемещения от гидроцилиндра 12 через шток 8, подачей в него жидкости от насоса при постоянной производительности.

Диски 9 с ножами 2 непрерывно вращаются с постоянной угловой скоростью от своего привода. При выходе из фильер-перфорированных решеток 9 и 10 стержней происходит отрезка от них частей стабильных по длине - мерных гранул.

По числу оборотов и количеству ножей устанавливается соответствующая, длина гранул.

Применение г,анулятора для изготовлежш мерных гранул при производстве керамзита позволит получать прод тсцию-керамзит, удовлетворяющую повышенным требованиям к ; качеству по ГОСТ 9759-71, в том числе с коэффициентом формы, близким к шару. Применение такого керамзша в бетонах снижает себестоимость строительных изделий на 10-15%

Предварительный технико-экономический расчет показывает, что использование одного куб. м. керамзита высокого качества по форме дает зкономию до одного руб. Привод/

По одному условно принятом заводу с производительностьюв 100.000 м в год экономия может составить 50-100 тыс. руб. в год.

Формула изобретения

Гранулятор, содержащ1ш корпус с загрузочным устройством, с установленным в его тордах фильерными peщeткa и и с расположенным между последними прессующе-продавливающим органом, отличающийся тем, что, с целью повышения надежности работы гранулятора, упрощение конструкции, его

и получения мерных гранул, он дополнительно снабжен смонтированньтми перед фильерными peшeткa ш режлащ1ми элементами, а прессующе-продавливающий орган выполнен в виде перегородки, неподвижно закрепленной на

штоке, соединенном с приводом возвратнопоступательного движен1И.

Источтши информации, принятые во внимание пои экспертизе

1.Авторское свидетельство СССР № 319486, кл. В 29 В 1/02, 1970.

2.Патент США № 373049, кл. В 29 V 3/14, 1973.

3.Авюргког свидетельство СССР N 476016, кл. В 01 J 2/20, 1975. q3(j.z. 1 г I / /////// л yi X-brif- N. -jyпТтЛ|- jiTS ji. с -A I --j ftte. /

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для гранулирования чая | 1990 |

|

SU1708247A1 |

| Гранулятор для пастообразных материалов | 1983 |

|

SU1161173A1 |

| Устройство для гранулирования | 2017 |

|

RU2643046C1 |

| ШНЕКОВЫЙ ПРЕСС | 2021 |

|

RU2772394C1 |

| ПАСТОИЗГОТОВИТЕЛЬ-ГРАНУЛЯТОР | 2023 |

|

RU2803521C1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ ПЛАСТИЧНЫХ МАТЕРИАЛОВ | 2014 |

|

RU2570001C1 |

| Гранулятор отходов полимерных материалов | 1976 |

|

SU686886A1 |

| ЛИНИЯ ПРОИЗВОДСТВА ГРАНУЛИРОВАННЫХ КОРМОВДЛЯ РЫБ | 1972 |

|

SU347040A1 |

| Гранулятор пастообразных материалов | 1972 |

|

SU476016A1 |

| Гранулятор | 1985 |

|

SU1321454A1 |

Авторы

Даты

1979-04-15—Публикация

1976-09-20—Подача