Изобретение относится к растяжным устройствам и может быть использовано в машиностроительной и легкой промышленности для растяжки полуфабрикатов, в частности в кожевенном производстве для растяжки кожи.

В процессе обработки кожу неоднократно подвергают растяжке. Для этого широко используют растяжные устройства с зажимами, которыми закрепляют края полуфабриката, а затем, действуя на них, растягивают полуфабрикат (акцептованные заявки Франции N 2542759, кл. С 41 В 1/26, С 14 В 1/58; N 2663235, кл. С 14 В 17/08; патент США N 4335594, кл. С 14 В 1/26).

Недостатками этих устройств являются их сложность и сравнительно низкая производительность, так как во многих случаях зажимы устанавливают вручную.

Известен штамп для правки [1] , который осуществляют правку изделий растяжением. Штамп содержит верхнюю подвижную и нижнюю неподвижную плиты, установленные на каждой из них с возможностью возвратно-поступательного движения в направлении, перпендикулярном к перемещению верхней плиты, две подпружиненные зажимные губки, причем каждая из губок одной плиты связана с противоположной губкой этой же плиты посредством двух шарнирно соединенных между собой тяг одинаковой длины, свободные концы которых шарнирно связаные с соответствующими губками, шарнирно связанные между собой концы тяг установлены с возможностью взаимодействия с плитой штампа.

Наиболее близким по технической сути к предлагаемому и, следовательно, прототипом, является штамп для правки изделий [2] , который с целью повышения производительности и точности правки, снабжен закрепленными на каждой плите сменными упорами, а также механизмами регулировки положения губок, при этом каждая губка связана с одной из плит посредством штока. Штамп позволяет создать большие растягивающие усилия и предназначен для правки растяжением крупногабаритных изделий из металла.

Недостатками являются малый процент растяжки, невозможность осуществления всестороннего плоскостного растяжения, отсутствиe фиксации частей штампа в конечном положении растяжки, что может привести к сминанию растянутого полуфабриката при возвращении частей в исходное положение. Опорная поверхность для укладки полуфабриката ограничена опорной поверхностью губок, что не позволяет правильно и быстро уложить мягкий полуфабрикат перед растяжкой и не предохраняет растянутый полуфабрикат от падения и сминания. Все указанное не позволяет использовать штамп для растяжки полуфабрикатов из кожи и подобных материалов.

Целью изобретения является повышение процента и качества растяжки полуфабрикатов, а также повышение технологичности изготовления устройства и его надежности.

Поставленная цель достигается тем, что в устройстве для растяжки, содержащем подвижную и неподвижную плиты, расположенные на них зажимные губки, установленные с возможностью возвратно-поступательного движения в направлении, перпендикулярном перемещению подвижной плиты, и шарнирно связанные с расположенными наклонно к плитам тягами растяжки, концы тяг, свободные от губок, шарнирно закреплены на краях взаимодействующих с ними плит, а противоположные их концы с губками оперты на упор, установленный с возможностью перемещения, и стянуты в направлении растяжки пружинами и натяжными элементами, связывающими их с центральным крепежным элементом, на центральном крепежном элементе неподвижной плиты закреплен стол для укладки полуфабрикатов.

Отличительными особенностями предлагаемого технического решения является то, что концы тяг, свободные от губок, шарнирно закреплены на краях взаимодействующих с ними плит, а противоположные их концы с губками оперты на упор, установленный с возможностью перемещения, и стянуты в направлении растяжки пружинами и натяжными элементами, связывающими их с центральным крепежным элементом, на неподвижной плите к которому закреплен стол для укладки полуфабрикатов.

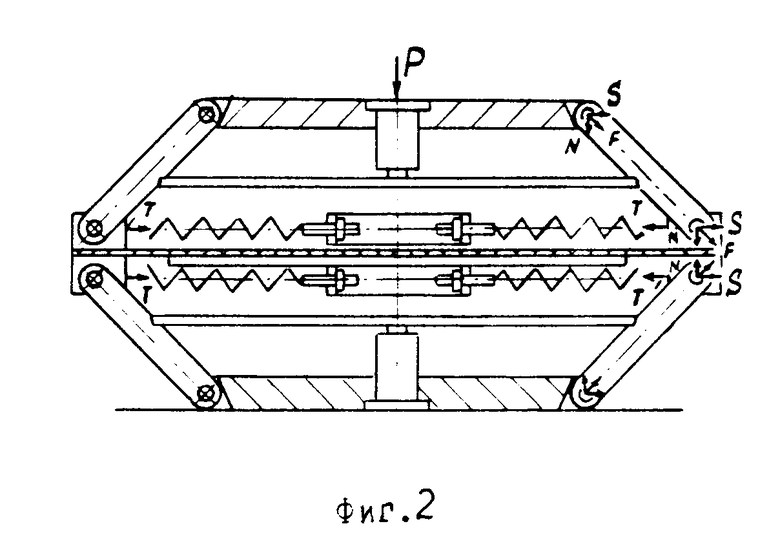

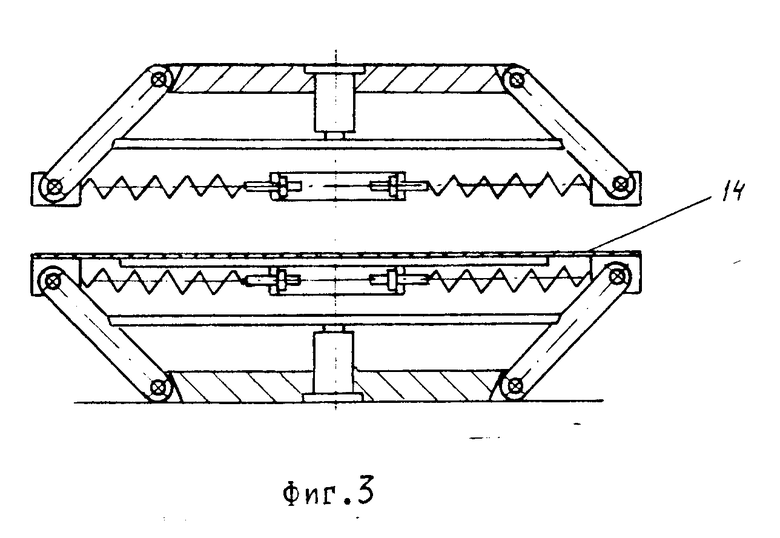

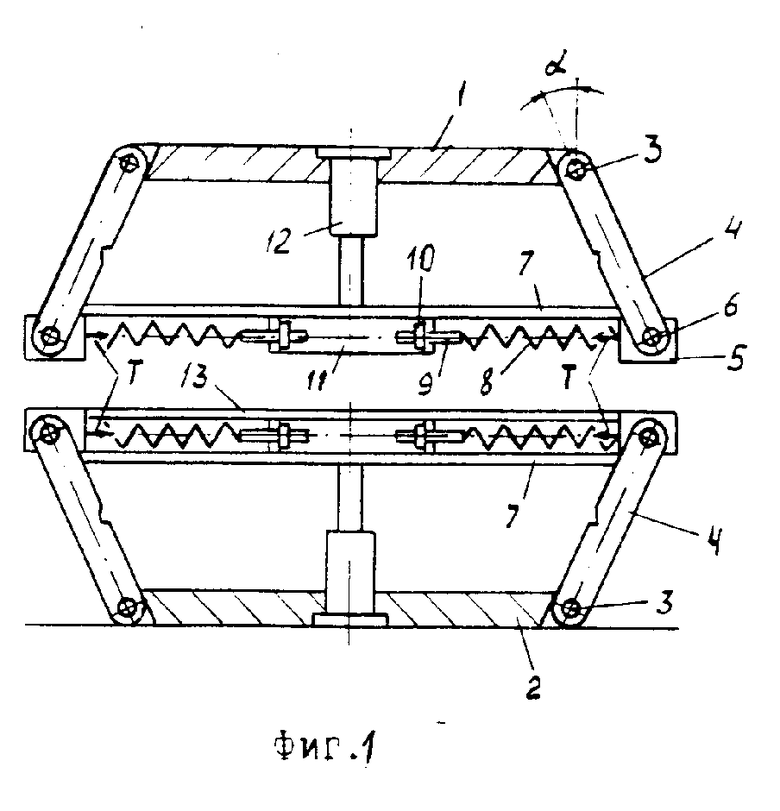

На фиг. 1-3 показана конструкция и положение частей устройства на этапах работы.

Устройство содержит подвижную плиту 1 и параллельной ей расположенную неподвижную плиту 2, на краях которых с помощью шарниров 3 закреплены под углом α концы тяг 4 растяжки. На противоположных концах тяг размещеные губки 5, установленные на шарнирах 6, и упоры 7, на которые оперты тяги. Концы тяг через губки стянуты в направлении растяжки в плоскости осей шарниров 6 пружинами 8 и натяжными элементами, например винтами 9 и гайками 10, связывающими их с центральным крепежным элементом - кольцом 11. В исходном положении упоры 7 ограничены кольцом 11 и губками. На плитах установлены приводы, например пневмоцилиндры 12, для перемещения упоров 7. К центральному крепежному элементу неподвижной плиты закреплен опорный лист - стол 13 для укладки полуфабрикатов. На тягах с внутренней стороны выполнена насечка для фиксации упора в конечном положении растяжки.

Губки подвижной и неподвижной плит расположены напротив друг друга.

Устройство может быть выполнено в вариантах для линейного растяжения, растяжения в двух взаимно перпендикулярных направлениях или для всестороннего плоскостного растяжения, когда губки и тяги расположены во всех направлениях.

Усилие зажатия губок регулируется натяжением пружин 8 в зависимости от растягиваемого материала полуфабриката. Чем прочнее и тверже материал полуфабриката, тем сильнее натяжение пружин. Пружины 8 с помощью винтов 9 и гаек 10 натягивают, создавая стяжку тяг и губок усилием Т, при котором обеспечивается надежное зажатие полуфабриката губками без проскальзывания в течение всего процесса растяжки нормально действующими силами N = T˙ctgα. Растягивающая сила S = N˙f, где f - коэффициент трения.

Выполнение упоров 7 в виде пластины и расположение их у концов тяг с губками позволяет исключить трудоемкое изготовление отдельных упоров для каждой тяги и обеспечивает возможность одним упором закрепить с высокой точностью все тяги одной плиты и повысить технологичность изготовления устройства.

Кроме того, по сравнению с отдельными упорами, выполненными на плитах упор-пластина позволяет исключить изгиб тяг в исходном положении от затяжки пружин и уменьшить нагрузку на шарниры 3, повышая надежность и ресурс устройства.

Устройство работает следующим образом.

При поднятой подвижной плите (фиг. 1) укладывают полуфабрикат 14 на стол 13 и нижние губки.

Опускают подвижную плиту, при этом ее губки устанавливаются напротив нижних губок и полуфабрикат оказывается между губками. Дают давление на подвижную плиту. При этом усилие Р, прикладываемое к плите, раскладывается пропорционально количеству тяг в шарнирах 3 и 6 на нормально действующие силы N. Так как тяги 4 установлены наклонно под углом α к плитам, то вдоль тяги действует результирующая сила F и горизонтально действующая сила S. По мере возрастания нагрузки Р силы, действующие в шарнирах, увеличиваются. Если величина силы S меньше величины силы Т, то растяжения не происходит и в то же время полуфабрикат надежно зажимается возрастающими силами N. К огда величина силы S достигает величины силы Т, то к этому моменту силы N надежно зажимают полуфабрикат, исключая его проскальзывание в губках. С этого момента горизонтальные силы S начинают растягивать пружины 8 и полуфабрикат.

По мере растяжения и отклонения тяг упоры 7 верхней и нижней плит под действием пневмоцилиндров 12 скользят по внутренним сторонам тяг. При этом величина силы Т возрастает, но так как угол α увеличивается и сtgα уменьшается, то силы N, зажимающие полуфабрикат, уменьшаются. Поэтому растяжение заканчивают, не доводя до проскальзывания полуфабриката в губках.

Когда упоры достигают насечки на тягах, то сближение плит прекращают и упоры фиксируют тяги (фиг. 2). Поднимают подвижную плиту. При этом зафиксированные тяги не сминают растянутый полуфабрикат, который без провисания лежит на опорной поверхности стола, сохраняя ровное растянутое состояние, тем самым обеспечивая повышение качества полуфабриката (фиг. 3).

Снимают растянутый полуфабрикат 14 со стола, а затем пневмоцилиндрами 12 возвращают упоры в исходное положение. При этом тяги, опирающиеся на упор, плавно без удара возвращаются пружинами 8 в исходное положение.

По сравнению с базовым объектом предлагаемое устройство обеспечивает большой процент и заданное качество растяжки при всестороннем плоскостном растяжении полуфабрикатов из различных материалов. Устройство технологично в изготовлении, надежно и удобно в эксплуатации. (56) 1. Авторское свидетельство СССР N 1082516, кл. В 21 D 3/10, 1984.

2. Авторское свидетельство СССР N 1625540, кл. В 21 D 3/10, 1989.

Использование: машиностроение и легкой промышленности для растяжки листового материала. Сущность изобретения: устройство содержит подвижную и неподвижную плиты, шарнирно закрепленные на них посредством тяг зажимные губки, установленные с возможностью возвратно-поступательного перемещения в направлении, перпендикулярном перемещению подвижной плиты. Концы тяг растяжки с губками размещены с возможностью взаимодействия с упором, установленным с возможностью перемещения. Концы тяг с губками стянуты в направлении растяжки пружинами и натяжными элементами. Пружины каждой плиты связаны между собой центральным крепежным элементом. На центральном крепежном элементе неподвижной плиты закреплен стол для укладки листового материала. 3 ил.

Устройство для растяжения листового материала, содержащее подвижную и неподвижную плиты, расположенные на них зажимные губки, установленные с возможностью возвратно-поступательного перемещения в направлении, перпендикулярном перемещению подвижной плиты, и шарнирно связанные с расположенными наклонно к плитам тягами растяжки и упор, отличающееся тем, что, с целью повышения качества растяжки полуфабриката, вторые концы тяг шарнирно связаны с соответствующими плитами, а противоположные им концы с губками размещены с возможностью взаимодействия их с упором, установленным с возможностью перемещения, и соединены в направлении растяжки пружинами и натяжными элементами с возможностью сжатия, при этом пружины каждой плиты связаны между собой центральным крепежным элементом, а на центральном крепежном элементе неподвижной плиты закреплен стол для укладки листового материала.

Авторы

Даты

1994-02-28—Публикация

1991-05-16—Подача