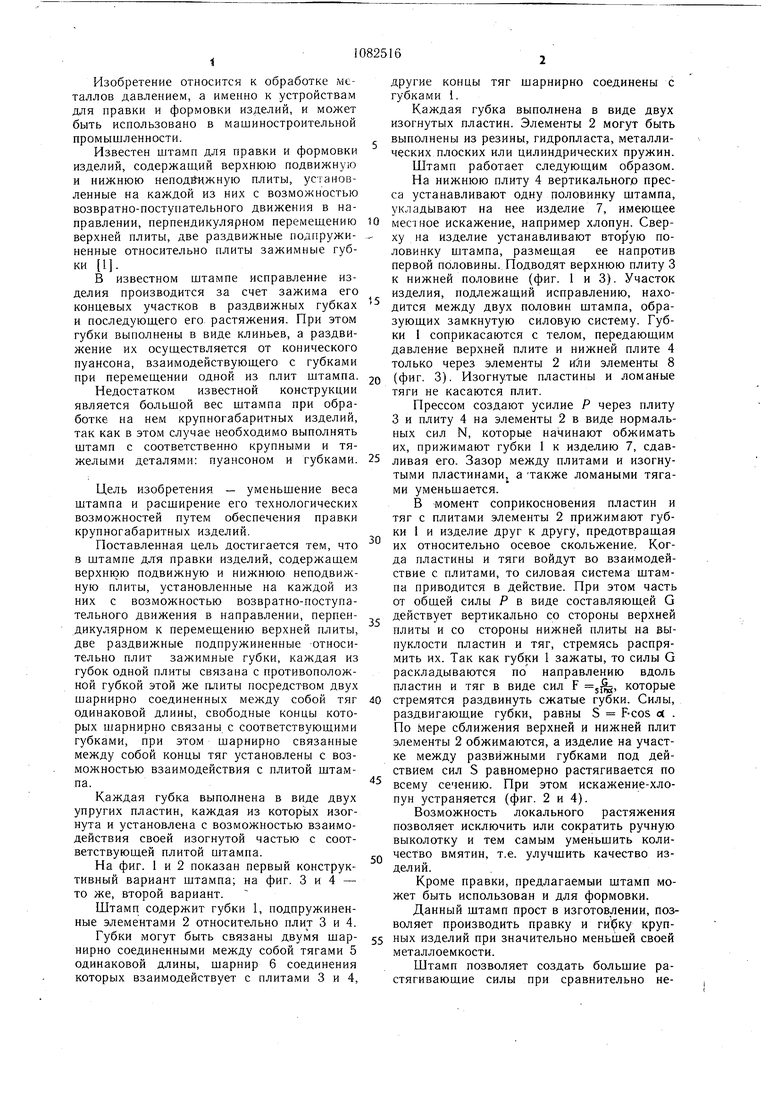

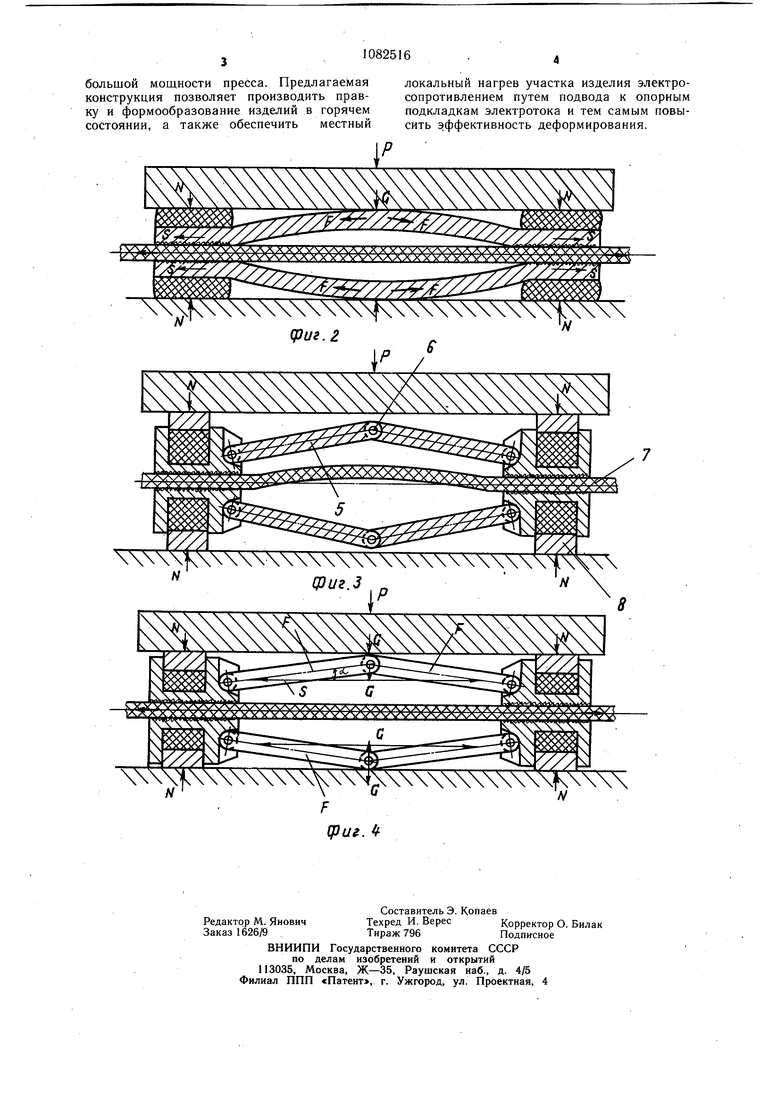

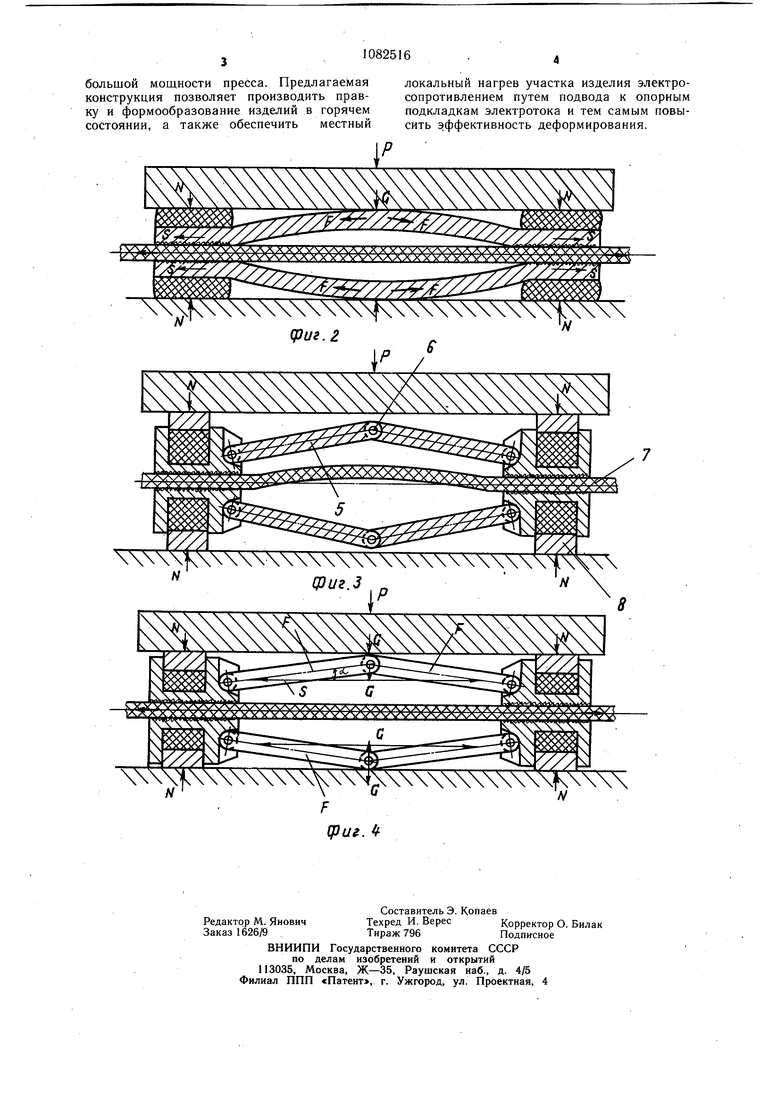

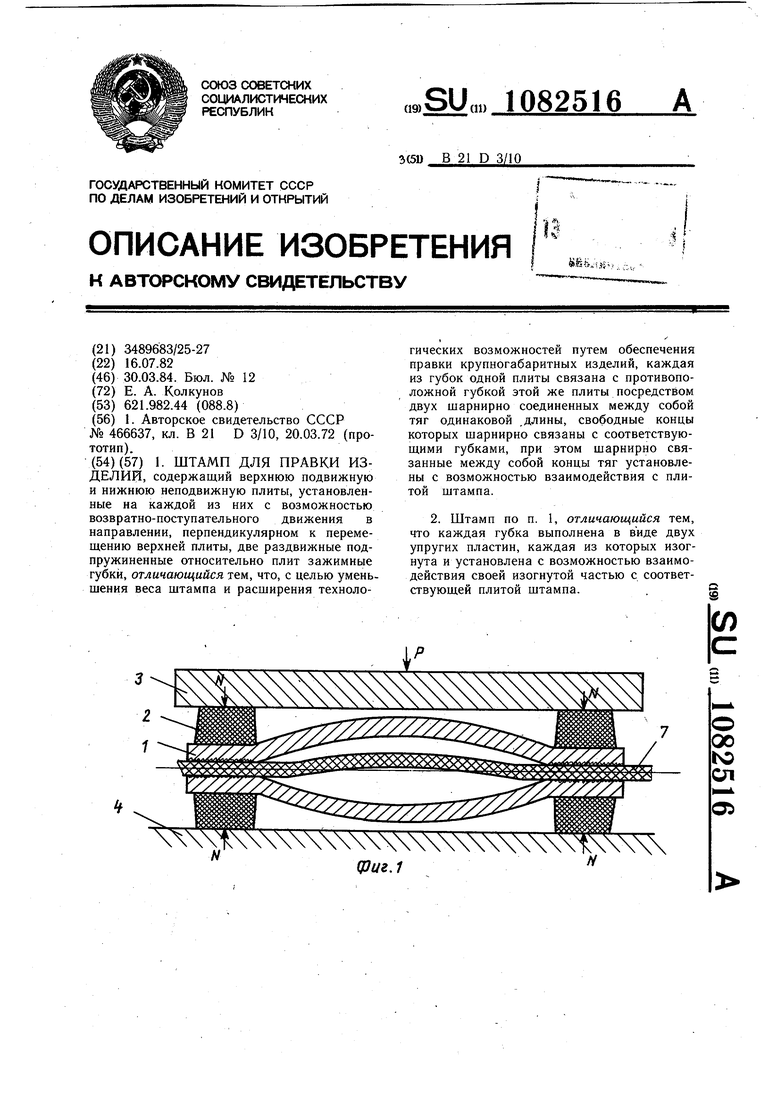

Изобретение относится к обработке металлов давлением, а именно к устройствам для правки и формовки изделий, и может быть использовано в машиностроительной промышленности. Известен штамп для правки и формовки изделий, содержаш,ий верхнюю подвижную и нижнюю неподй-ижную плиты, установленные на каждой из них с возможностью возвратно-поступательного движения в направлении, перпендикулярном перемешению верхней плиты, две раздвижные подпружиненные относительно плиты зажимные губки 1. в известном штампе исправление изделия производится за счет зажима его концевых участков в раздвижных губках и последующего его растяжения. При этом губки выполнены в виде клиньев, а раздвижение их осуществляется от конического пуансона, взаимодействующего с губками при перемещении одной из плит штампа. Недостатком известной конструкции является большой вес штампа при обработке на нем крупногабаритных изделий, так как в этом случае необходимо выполнять штамп с соответственно крупными и тяжелыми деталями: пуансоном и губками. ; Цель изобретения - уменьщение веса щтампа и расщирение его технологических возможностей путем обеспечения правки крупногабаритных изделий. Поставленная цель достигается тем, что в штампе для правки изделий, содержащем верхнюю подвижную и нижнюю неподвижную плиты, установленные на каждой из них с возможностью возвратно-поступательного движения в направлении, перпендикулярном к перемещению верхней плиты, две раздвижные подпружиненные -относительно плит зажимные губки, каждая из губок одной плиты связана с противоположной губкой этой же плиты посредством двух шарнирно соединенных между собой тяг одинаковой длины, свободные концы которых шарнирно связаны с соответствующими губками, при этом шарнирно связанные между собой концы тяг установлены с возможностью взаимодействия с плитой щтампа. Каждая губка выполнена в виде двух упругих пластин, каждая из которых изогнута и установлена с возможностью взаимодействия своей изогнутой частью с соответствующей плитой щтампа. На фиг. 1 и 2 показан первый конструктивный вариант щтампа; на фиг. 3 и 4 - то же, второй вариант. Штамп содержит губки 1, подпружиненные элементами 2 относительно плит 3 и 4. Губки могут быть связаны двумя шарнирно соединенными между собой тягами 5 одинаковой длины, шарнир 6 соединения которых взаимодействует с плитами 3 и 4, другие концы тяг шарнирно соединены с губками 1. Каждая губка выполнена в виде двух изогнутых пластин. Элементы 2 могут быть выполнены из резины, гидропласта, металлических плоских или цилиндрических пружин. Штамп работает следуюплим образом. На нижнюю плиту 4 вертикального пресса устанавливают одну половинку штампа, укладывают на нее изделие 7, имеющее местное искажение, например хлопун. Сверху на изделие устанавливают вторую половинку штампа, размещая ее напротив первой половины. Подводят верхнюю плиту 3 к нижней половине (фиг. 1 и 3). Участок изделия, подлежащий исправлению, находится между двух половин щтампа, образующих замкнутую силовую систему. Губки 1 соприкасаются с телом, передающим давление верхней плите и нижней плите 4 только через элементы 2 и51и элементы 8 (фиг. 3). Изогнутые пластины и ломаные тяги не касаются плит. Прессом создают усилие Р через плиту 3 и плиту 4 на элементы 2 в виде нормальных сил N, которые начинают обжимать их, прижимают губки 1 к изделию 7, сдавливая его. Зазор между плитами и изогнутыми пластинами, а также ломаными тягами уменьшается. В момент соприкосновения пластин и тяг с плитами элементы 2 прижимают губки 1 и изделие друг к другу, предотвращая их относительно осевое скольжение. Когда пластины и тяги войдут во взаимодействие с плитами, то силовая система штампа приводится в действие. При этом часть от общей силы Р в виде составляющей G действует вертикально со стороны верхней плиты и со стороны нижней плиты на выпуклости пластин и тяг, стремясь распрямить их. Так как губки 1 зажаты, то силы G раскладываются по направлению вдоль пластин и тяг в виде сил F 5, которые стремятся раздвинуть сжатые губки. Силы, раздвигающие губки, равны S F-cos л . По мере сближения верхней и нижней плит элементы 2 обжимаются, а изделие на участке между развижными губками под действием сил S равномерно растягивается по всему сечению. При этом искажение-хлопун устраняется (фиг. 2 и 4). Возможность локального растяжения позволяет исключить или сократить ручную выколотку и тем самым уменьшить количество вмятин, т.е. улучщить качество изделий. Кроме правки, предлагаемый щтамп может быть использован и для формовки. Данный штамп прост в изготовлении, позволяет производить правку и ги0ку круп ых изделий при значительно меньшей своей металлоемкости. Штамп позволяет создать большие растягивающие силы при сравнительно небольшой мощности пресса. Предлагаемая конструкция позволяет производить правку и формообразование изделий в горячем состоянии, а также обеспечить местный

локальный нагрев участка изделия электросопротивлением путем подвода к опорным подкладкам электротока и тем самым повысить эффективность деформирования.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ РАСТЯЖЕНИЯ ЛИСТОВОГО МАТЕРИАЛА Е.А.КОЛКУНОВА | 1991 |

|

RU2008360C1 |

| Устройство для подачи проволоки | 1981 |

|

SU1136876A1 |

| Штамп для правки изделий | 1980 |

|

SU995966A1 |

| Автомат для изготовления проволочных пистонов | 1981 |

|

SU1049149A1 |

| Автоматическая линия для изготовления деталей зонтичных каркасов из проволоки | 1983 |

|

SU1296271A1 |

| Автоматизированный комплекс для штамповки крупногабаритных деталей | 1985 |

|

SU1324725A1 |

| КАВ БИБЛИОТЕКАП. Ф, Симонов | 1971 |

|

SU300239A1 |

| Грейферное устройство для подачи заготовок | 1980 |

|

SU984584A1 |

| Штамп для изготовления цепочки | 1982 |

|

SU1094648A2 |

| Зажимное устройство правильно-растяжной машины | 1980 |

|

SU940933A1 |

1. ШТАМП ДЛЯ ПРАВКИ ИЗДЕЛИЙ, содержащий верхнюю подвижную и нижнюю неподвижную плиты, установленные на каждой из них с возможностью возвратно-поступательного движения в направлении, перпендикулярном к перемещению верхней плиты, две раздвижные подпружиненные относительно плит зажимные губки, отличающийся тем, что, с целью уменьщения веса щтампа и расщирения технологических возможностей путем обеспечения правки крупногабаритных изделий, каждая из губок одной плиты связана с противоположной губкой этой же плиты посредством двух щарнирно соединенных между собой тяг одинаковой ,длины, свободные концы которых шарнирно связаны с соответствующими губками, при этом шарнирно связанные между собой концы тяг установлены с возможностью взаимодействия с плитой штампа. 2. Штамп по п. 1, отличающийся тем, что каждая губка выполнена в виде двух упругих пластин, каждая из которых изогнута и установлена с возможностью взаимодействия своей изогнутой частью с соответствующей плитой щтампа.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Штамп для правки поковок | 1972 |

|

SU466637A3 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-03-30—Публикация

1982-07-16—Подача