Предлагаемое техническое решение относится к обработке металлов давлением и может быть применено в машиностроении и металлургической промышленности.

Основным методом изготовления профилей из легких сплавов является прессование, которое обеспечивает высокую точность размеров профилей.

Технология изготовления профилей из легких сплавов включает прессование профиля и последующую правку его растяжкой на растяжных машинах с применением зажимных губок.

Правкой обеспечивают продольную и поперечную геометрию, а также повышение механических свойств профиля.

При правке профилей постоянного сечения концы профиля зажимают губками, установленными в головках растяжной машины, а затем профиль растягивают на заданную величину.

Известна технология изготовления прессованных профилей переменного сечения из легких сплавов, которая также включает прессование профиля с применением специальных инструментов и последующую правку профиля на специальных растяжных машинах (см. Матвеев Б.И., Журавлев Ф.В. Технология прессования профилей переменного и периодического сечения из легких сплавов. М.: Оборонгиз, 1959 г.).

По этой технологии 50 лет назад изготавливались небольшие профили простого сечения - уголки, таврики плавноизменяющегося по длине.

Правка таких профилей проводилась на растяжной машине, которая имела передвижную головку. Правка профиля проводилась по участкам длиной 500 мм и начиналась с максимального сечения. Выправив участок, передвижную головку перемещали на 500 мм, фиксировали и правили второй участок. Так правили и последующие участки профиля. По этой технологии было освоено около 30 наименований профилей (см. Ерманок М.З. Прессование профилей из алюминиевых сплавов. М.: Металлургия, 1977 г., стр.8, 20, 21). Однако номенклатура освоенных профилей не дала существенного снижения металлоемкости, а правка профиля по участкам была низкопроизводительна и не обеспечивала качества изделий, в связи с чем профили плавнопеременного сечения в настоящее время промышленностью не выпускаются (см. указанное, стр.9).

В настоящее время появились технические решения, которые позволяют получать прессованием крупногабаритные изделия - тавры, двутавры, швеллеры, уголки, пресс-полосы и другие с плавным и ступенчато изменяющимся по длине сечением (см., например, а.с. СССР №1433516, кл. В21С 23/08, №1519811, кл. В21С 23/20).

Освоение таких изделий позволяет снизить металлоемкость по сравнению с профилями постоянного сечения на 30-40%.

Однако освоение изделий сдерживается отсутствием надежных и высокопроизводительных способов правки.

Кроме того, отличительной особенностью прессования профилей переменного по длине сечения от прессованных профилей постоянного сечения является то, что такие профили имеют переменные по длине коэффициенты вытяжки. Максимальное сечение имеет минимальную вытяжку, которая ограничивается минимально допустимыми механическими свойствами и неоднородностью структуры.

Минимальное сечение имеет максимальную вытяжку, которая ограничивается допустимыми напряжениями, возникающими в прессовом инструменте.

При небольших вытяжках неравномерность механических свойств, особенно между центральными и периферийными слоями, может быть довольно большой. При высоких вытяжках эта неравномерность снижается и практически почти исчезает. Исследования показали, что при вытяжках 10 и более почти по всей длине пресс-изделия, кроме небольшого участка у переднего конца, различие механических свойств между центральными и периферийными слоями невелико. Поэтому в пресс-изделиях, которые в дальнейшем не подвергаются деформации, минимальная вытяжка должна быть не менее 10, а для изделий, подвергающихся дальнейшей деформации, не менее 5. Например, прессованные прутки в дальнейшем служат заготовками для штамповки изделий.

Наибольшее снижение металлоемкости могут дать пресс-изделия переменного сечения, имеющие большие перепады размеров максимального и минимального сечений. При этом в изделиях могут быть вытяжки менее 5.

В таких случаях, согласно указанным нормам, максимальное сечение или все изделие необходимо подвергнуть дополнительной обработке давлением.

Известно также изготовление полуфабрикатов из алюминиевых сплавов методом прокатки (см. справочное руководство «Производство полуфабрикатов из алюминиевых сплавов». М.: Металлургия, 1971 г., стр.30-143).

Прокатка осуществляется в прокатной клети, представляющей собой замкнутую раму, в которой установлены с заданным зазором друг против друга валки, обжимающие подающуюся в зазор заготовку.

Прокатка является высокопроизводительным процессом обработки металлов давлением, так как осуществляется с высокими скоростями и во время операции прокатки непрерывно. Большие обжатия при горячей прокатке уменьшают неравномерность деформации, способствуют получению горячекатаных полос с равномерной структурой и стабильными свойствами (см стр.60). Холодной прокаткой добиваются получения материала с заданными механическими свойствами и структурой, которые невозможно обеспечить при горячей прокатке.

Холодная прокатка применяется также для производства листов специального назначения: листы с переменным сечением; с регламентированной структурой, особыми механическими свойствами (стр.75 указанного).

Механические свойства листов из термически неупрочняемых сплавов обеспечивают нагартовкой - холодной прокаткой.

Листы из термоупрочняемых сплавов сначала подвергают закалке, правят в свежезакаленном состоянии растяжкой. Если требуется, эти листы нагартовывают за несколько проходов (стр.106).

Технический результат предлагаемого технического решения заключается в устранении отмеченных недостатков в известной технологии производства прессованных профилей переменного сечения из легких сплавов, повышении производительности и качества правки, обеспечении возможности производства прессованных изделий переменного сечения с улучшенной структурой и стабильными свойствами, возможности повышения механических свойств за счет дополнительного упрочняющего фактора - нагартовки.

Технический результат достигается тем, что в способе изготовления изделий переменного сечения из легких сплавов, включающем операции прессования изделия переменного сечения и обеспечения заданных структуры, механических свойств, правку продольной и поперечной геометрии его, прессуемое изделие переменного сечения выполняют с предварительными размерами, структурой и припусками для обжатия, а окончательные размеры, структуру, механические свойства, правку продольной и поперечной геометрии, повышение производительности и качества ее обеспечивают обжатием припусков, прокатывая изделие.

Отличительными особенностями предлагаемого технического решения от прототипа является то, что прессуемое изделие переменного сечения выполняют с предварительными размерами, структурой и припусками для обжатия, а окончательные размеры, структуру, механические свойства, правку продольной и поперечной геометрии, повышение производительности ее обеспечивают обжатием припусков, прокатывая изделие.

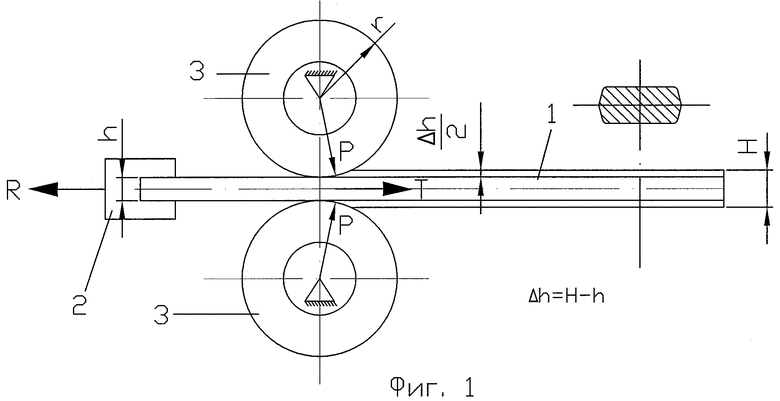

Техническое решение поясняется фигурами, на которых показано:

Фиг.1. - правка прокаткой с натяжением, например, прессованной полосы постоянной толщины и плавным изменением размеров ширины.

Фиг.2. - то же, плановая проекция.

Фиг.3 - правка прокаткой с натяжением, например, прессованной полосы с плавным изменением размера толщины.

Фиг.4 - правка прокаткой с натяжением и противонатяжением прессованной полосы с плавно переменным по длине сечением.

Фиг.5 - плановая проекция прессованной полосы переменной ширины. Впр - размер широкого конца, bпр - размер узкого конца, Lпр - размер длины.

Фиг.6 - плановая проекция полосы после прокатки. Вок - окончательный размер широкого конца, bок - окончательный размер узкого конца, Lок - окончательная длина.

Фиг.7 - схема очага деформации прокатки и усилий при прокатке с натяжением, где показаны:

1 - прокатываемая полоса с размерами Н - до прокатки и h - после прокатки;

Δh=H-h - обжатие;

l - дуга захвата (отрезок АС);

α - угол захвата;

ν - нейтральный угол;

r - радиус валков;

Р - сила давления валков (реакция силы давления металла на валки);

R - сила натяжения;

Т - сила, препятствующая движению полосы;

Фиг.8 - Примеры изготавливаемых полос.

Угол захвата связан с углом трения соотношением α≤β. Т.е. захват металла валками возможен тогда, когда угол захвата меньше угла трения. В случае равенства углов процесс неустойчив.

В установившемся процессе прокатки β≤α/2. Под дугой захвата I понимается отрезок АС. Для валков равного диаметра в расчетах принимается

(одна из формул). Скорость продвижения металла на протяжении очага деформации не постоянна. В начале захвата скорость продвижения металла меньше горизонтальной составляющей окружной скорости валков Vпр<Vв. В зоне отставания силы трения направлены по ходу прокатки, а в зоне опережения - в противоположную сторону.

(одна из формул). Скорость продвижения металла на протяжении очага деформации не постоянна. В начале захвата скорость продвижения металла меньше горизонтальной составляющей окружной скорости валков Vпр<Vв. В зоне отставания силы трения направлены по ходу прокатки, а в зоне опережения - в противоположную сторону.

Нейтральный угол ν определяет положение сечения в очаге деформации, в котором силы трения меняют знак  .

.

Определение силы давления металла на валки практически сводится к определению средней величины нормальных напряжений, зависящих от сопротивления деформации и напряженного состояния, определяемого влиянием контактных сил трения, натяжения и параметров очага деформации.

Таким образом, Р=F·pcp, pcp=nσ·2kβ, где F - контактная площадь валка и полосы, F=b·l, где b - ширина полосы, l - дуга захвата.

nσ - коэффициент напряженного состояния.

k - максимальное сдвигающее напряжение.

β - коэффициент Лоде.

Сила Т возникает при наличие силы Р и в общем виде может быть представлена как сила трения. Тогда Т=f·Р, где f - коэффициент трения.

Величина обжатия Δh при горячей прокатке в общем случае ограничивается предельным углом захвата α, давлением металла на валки β и величиной момента прокатки.

При холодной прокатке критерием для назначения режима обжатий является величина деформации, при которой происходит образование трещин по кромкам.

При прокатке алюминиевых сплавов в зависимости от пластических свойств металла и состояния кромок величина удельного натяжения может составлять (0,2÷0,6)σ0,2 прокатываемого материала (см. стр.79 указанного).

Момент прокатки в общем виде можно представить как положение, при котором наступает поворот валков при условии, что силы, двигающие полосу, становятся больше сил, препятствующих движению полосы.

При установившемся процессе прокатки продвижение полосы может быть обеспечено:

1. Приводными валками без натяжения.

2. Приводными валками с натяжением.

3. Силой натяжения при отключенном приводе валков.

Профили из алюминиевых сплавов, поставляемые в горячепрессованном и отожженном состояниях, подвергают правке после прессования; профили, поставляемые в закаленном состаренном состоянии, - после закалки.

На фиг.1. и фиг.2 показаны:

1 - прессованная полоса постоянной толщины с переменными размерами ширины,

Н - размер, выполненный прессованием,

h - окончательный размер после прокатки,

Δh - припуск для обжатия Δh=Н-h,

- припуск на сторону,

- припуск на сторону,

2 - зажимная губка, связанная с приводом, создающим силу натяжения R,

3 - прокатные валки радиусом r,

Р - сила давления валков (реакция силы давления металла на валки),

Т - сила, препятствующая движению полосы,

bпр - размер ширины узкого конца полосы, выполненной прессованием,

Вок - окончательный размер широкого конца полосы после прокатки.

Для создания возможности большего обжатия Δh без образования трещин и вогнутости на боковых кромках ее прессованием выполняют выпуклой (см. сечение).

Правку выполняют в следующей последовательности:

1. Устанавливают валки с зазором h.

2. Задают в валки полосу, обжимая припуск Δh силой Р, создают силу Т.

3. На вышедшей из валков широкий конец полосы устанавливают зажимную губку 2, связанную с приводом силы R.

Таким образом на полосе установлены два зажима: неподвижный - зажимная губка 2 и поворачивающийся - валки 3, зажатые силой Р.

Так как Р=F·pcp, F=b·l и размеры ширины полосы «b» переменны, уменьшающиеся в сторону узкого конца, то сила Р и сила Т=f·Р, а также сила R будут пропорционально уменьшаться по ходу прокатки.

Прокатку можно вести по второму или третьему вышеуказанным вариантам.

По второму варианту поворот валков создают две одновременно действующие силы - сила, создаваемая валками, и сила натяжения, которые преодолевают препятствующую движению полосы силу Т, т.е. сила натяжения - это только часть общих сил, продвигающих полосу. Поэтому она не является максимальной и не создает максимального натяжения полосы.

По третьему варианту поворот валков создает одна сила - сила натяжения, т.к. привод валков отключен. В этом варианте можно создать максимальную растягивающую силу и растянуть изделие большей площади.

4. Установив зажимную губку 2 и зажав валками 3 полосу, начинают прокатку, обжимая припуск  .

.

При повороте валков создают натяжение выходящей из очага деформации полосы силой R и прокатку ведут непрерывно. При этом участки полосы, проходящие зону опережения, подвергаются растяжению. Кроме этого при прокатке изделие подвергается упрочнению нагартовкой.

После прокатки прессованная полоса (фиг.5), имевшая предварительные размеры Впр, bпр, Lпр, приобретает окончательные размеры Вок, bок, Lок (фиг.6), а также окончательные структуру, механические свойства, продольную и поперечную геометрию.

На фиг.3 показана правка изделия, имеющего плавное изменение размеров толщины.

В отличие от правки изделия постоянной толщины, показанной на фиг.1, правку изделия с переменной толщиной проводят на специальных станах, отличающихся от обычных тем, что у них нажимной механизм в процессе прокатки изменяет зазор между валками.

Такие станы применяют для прокатки листов переменного сечения с плавным изменением размеров толщины. Изготовление листов производят из заготовки постоянного сечения за несколько переходов. Станы оборудованы натяжным устройством, которое захватывает лист на выходе из валков и способствует получению более ровных листов (стр.88 указанного).

На фиг.4 показана правка изделия с плавным изменением сечения по длине с применением противонатяжения.

Для проведения правки при установке на максимальное сечение зажимной губки 2 устанавливают на минимальное сечение дополнительную зажимную губку 4, связанную с приводом, создающим силу противонатяжения Q. Величина силы Q не превышает силу, необходимую для растяжения минимального сечения. При прокатке губка 4 перемещается вместе с изделием. Для поворота валков необходимо приложить силу R большей величины R>Т+Q.

Это создает возможность увеличить силу натяжения, что позволяет править изделия с большей площадью сечения или уменьшить силу давления Р.

Улучшение структуры и повышение равномерности механических свойств изделия обеспечивают обжатием припусков, применяя горячую прокатку.

Для этого величину припуска для обжатия увеличивают, исходя из того, что припуск будет обжат в двух операциях - одна часть при горячей прокатке, а вторая - при правке.

Горячая прокатка обеспечивает проникновение высотной деформации на всю толщину изделия, улучшая структуру и выравнивая механические свойства по сечению и длине.

Предлагаемый способ может быть реализован с применением инструментов для прессования изделий переменного сечения на существующих прессах и прокатном оборудовании.

По сравнению с базовым объектом предлагаемое техническое решение позволяет увеличить производительность и качество правки изделий переменного сечения, получить изделия меньшей металлоемкости, лучше проработанной структурой, равномерными механическими свойствами.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ИЗДЕЛИЙ ПЕРЕМЕННОГО СЕЧЕНИЯ ИЗ ЛЕГКИХ СПЛАВОВ | 2008 |

|

RU2387507C2 |

| ИНСТРУМЕНТ ДЛЯ ПРЕССОВАНИЯ | 1992 |

|

RU2097160C1 |

| СПОСОБ ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ЛЕГКИХ СПЛАВОВ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2010 |

|

RU2455094C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ХОЛОДНОКАТАНЫХ ТРУБ ИЗ АЛЬФА- И ПСЕВДО-АЛЬФА-СПЛАВОВ НА ОСНОВЕ ТИТАНА | 2013 |

|

RU2544333C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2009 |

|

RU2395356C1 |

| ИНСТРУМЕНТ ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ПРЕССОВАНИЕМ С ОБРАТНЫМ ИСТЕЧЕНИЕМ МЕТАЛЛА | 2013 |

|

RU2563062C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРУТКОВ ДИАМЕТРОМ 8-60 ММ ИЗ МАЛОЛЕГИРОВАННЫХ ЖАРОПРОЧНЫХ СПЛАВОВ НА МЕДНОЙ ОСНОВЕ | 2023 |

|

RU2808615C1 |

| ИНСТРУМЕНТ ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ПЕРЕМЕННОГО СЕЧЕНИЯ ПРЕССОВАНИЕМ | 2014 |

|

RU2568226C1 |

| ИНСТРУМЕНТ ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ПЕРЕМЕННОГО СЕЧЕНИЯ ПРЕССОВАНИЕМ С ОБРАТНЫМ ИСТЕЧЕНИЕМ МЕТАЛЛА | 2008 |

|

RU2388561C2 |

| СПОСОБ ПРОКАТКИ ТРУБ НА РЕДУКЦИОННО-РАСТЯЖНОМ СТАНЕ | 2013 |

|

RU2532610C1 |

Изобретение относится к обработке металлов давлением и может быть использовано при производстве полос переменного сечения. Способ включает прессование полос переменного сечения и правку продольной и поперечной геометрии. Прессованные полосы выполняют с предварительными размерами, структурой и припусками для обжатия. Окончательные размеры, структуру, механические свойства и правку продольной и поперечной геометрии обеспечивают обжатием припусков, подвергая полосу прокатке с натяжением, включающей горячую прокатку и холодную прокатку с нагартовкой. Изобретение обеспечивает улучшение структуры, стабильные свойства, повышение механических свойств, производительности и качества правки. 8 ил.

Способ изготовления полос переменного сечения из легких сплавов, включающий прессование полос переменного сечения и правку продольной и поперечной геометрии, отличающийся тем, что прессованные полосы выполняют с предварительными размерами, структурой и припусками для обжатия, а окончательные размеры, структуру, механические свойства и правку продольной и поперечной геометрии обеспечивают обжатием припусков, подвергая полосу прокатке с натяжением, включающей горячую прокатку и холодную прокатку с нагартовкой.

| МАТВЕЕВ Б.И., ЖУРАВЛЕВ Ф.В | |||

| Технология прессования профилей переменного и периодического сечения из легких сплавов | |||

| - М.: Оборонгиз | |||

| Автоматический сцепной прибор американского типа | 1925 |

|

SU1959A1 |

| Способ получения сплошных прутков | 1990 |

|

SU1776468A1 |

| Способ изготовления холоднодеформированных труб из алюминиевых сплавов | 1988 |

|

SU1811094A1 |

Авторы

Даты

2009-05-27—Публикация

2007-09-03—Подача