Предлагаемое техническое решение относится к обработке металлов давлением и может быть применено в машиностроении и металлургической промышленности.

Известно, например, в самолетостроении изготовление крупногабаритных деталей самолета типа панелей. В монолитных конструкциях крыльев и хвостового оперения применяют монолитные конструкции панелей переменного сечения. Такие панели состоят из обшивки монолитно соединенной с продольными и поперечными подкрепляющими элементами. Корневое сечение панели наиболее нагруженное и имеет большие размеры и площадь, чем последующие сечения. Таким образом, панель по длине имеет переменное сечение. Панели изготавливают фрезерованием из плит постоянного сечения. Плиты изготавливают прокаткой с последующей закалкой и правкой растяжением на растяжных машинах. Фрезерованные панели переменного сечения применяют в монолитных конструкциях широкофюзеляжных самолетов. Так, например, «конструктивно неразъемное монолитно клепаное крыло самолета В-747 имеет размах 59,7 м и собирается из фрезерованных панелей переменного сечения размером 2,5×32 м, стыкуемых по ширине, и фрезерованных стрингеров переменного сечения длиной до 32 м» (см. П.Н.Белянин. «Производство широко фюзеляжных самолетов». М.: Металлургия, 1979 г., стр.17).

Недостатком монолитных конструкций фрезерованных панелей является их высокая металлоемкость. «Коэффициент использования при производстве широкофюзеляжных самолетов США невысокий (иногда меньше 0,1). В производстве самолетов США используется много заготовок из плиты и поковок» (см. там же, стр.22).

Известно также изготовление прессованных профилей переменного сечения из легких сплавов. По известной технологии (см. Б.И.Матвеев, Ф.В.Журавлев. «Технология прессования профилей переменного и периодического сечения из легких сплавов». «Оборонгиз», 1959 г.) с помощью специального копировального устройства прессуют профиль переменного сечения с точными окончательными размерами, затем профиль подвергают закалке, после чего правят профиль растяжением. Задачами правки являются придание полуфабрикатам продольной и поперечной геометрии, а также повышение механических свойств полуфабриката и уменьшение остаточных напряжений после термообработки. Правку производят на растяжной машине, имеющей передвижную головку.

Профиль правят участками длиной 500 мм начиная с максимального сечения. Выправив участок, передвижную головку перемещают на 500 мм, фиксируют ее и правят второй и последующие участки профиля. При этом растягиваются больше тонкие сечения.

Правка профилей переменного сечения участками 500 мм непроизводительна, неравномерна и не обеспечивает качества изделий, в связи с чем профили плавного переменного сечения в настоящее время промышленностью не выпускаются (см. М.З.Ерманок и др. «Прессование профилей из алюминиевых сплавов». 1977 г., стр.8, 20, 21).

В настоящее время имеются технические решения, которые позволяют получать прессованием крупногабаритные изделия - тавры, швеллеры, прессполосы и другие, с плавным изменением сечения по длине (см. а.с. СССР №1433516, В21С 23/08, №1447466, В21С 23/00, №1519811, В21С 23/20).

Освоение таких изделий позволяет снизить металлоемкость по сравнению с профилями постоянного сечения на 30-50%. Однако освоение таких изделий сдерживается отсутствием надежных способов правки изделий переменного сечения.

Известны также инструменты для прессования крупногабаритных изделий ступенчатого переменного сечения (а.с. СССР №1266592, В21С 25/08, №1500404, В21С 25/08).

Технический результат предлагаемого технического решения заключается в устранении отмеченных недостатков известной технологии производства прессованных профилей переменного сечения из легких сплавов, повышении производительности и качества правки, а также снижении металлоемкости изделий переменного сечения.

Технический результат достигается тем, что в способе изготовления изделий переменного сечения из легких сплавов, включающем получение полуфабриката с припуском под механическую обработку, правку полуфабриката растяжением, механическую обработку полуфабриката, согласно изобретению полуфабрикат выполняют прессованием со ступенчатым переменным сечением, образуя его прямоугольными участками постоянного сечения, размеры которых от участка к участку изменяют ступенчато в соответствии с изменением переменного сечения изделия, а правку растяжением производят каждого участка полуфабриката, при этом припуск под механическую обработку назначают из условия полного удаления деформированного зажимными губками слоя металла.

Отличительными особенностями предлагаемого технического решения является то, что полуфабрикат выполняют прессованием со ступенчатым переменным сечением, образуя его прямоугольными участками постоянного сечения, размеры которых от участка к участку изменяют ступенчато в соответствии с изменением переменного сечения изделия, а правку растяжением производят каждого участка полуфабриката, при этом припуск под механическую обработку назначают из условия полного удаления деформированного зажимными губками слоя металла.

Техническое решение поясняется фиг.1-18, на которых показана технология изготовления двух типов полуфабрикатов ступенчатого сечения для двух типов панелей плавного переменного сечения.

I тип - панель с плавным изменением размеров ширины и постоянными размерами высоты.

II тип - панель с плавным изменением размеров ширины и высоты.

Панели I и II типов имеют одинаковые размеры и контуры плановых проекций, обозначенных штрихпунктирной линией. Поэтому размеры и контуры плановых проекций ступенчатых полуфабрикатов для изготовления панелей также одинаковы и обозначены сплошной линией, что показано на фиг.1.

Панель II типа имеет плавное изменение размеров высоты, полуфабрикат II типа имеет ступенчатое изменение высоты, что показано на боковой проекции фиг.2.

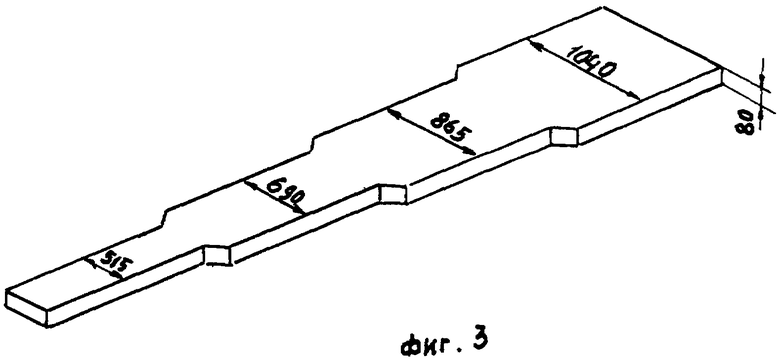

Полуфабрикат I типа имеет постоянную толщину 80 мм, показан на фиг.3.

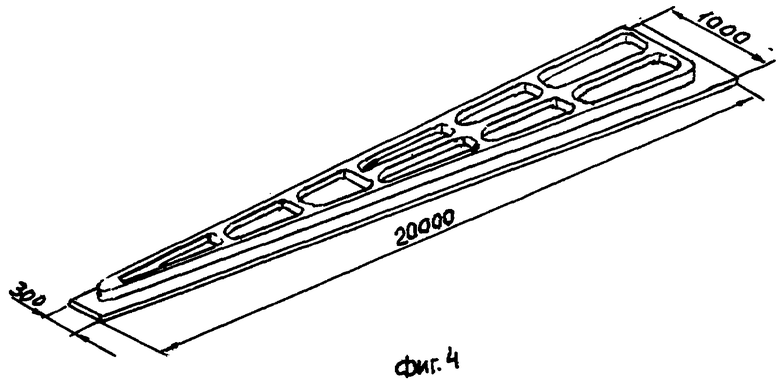

На фиг.4 показана панель I типа.

На фиг.5 - полуфабрикат для изготовления заготовки панели II типа.

На фиг.6 - заготовка для изготовления панели второго типа.

На фиг.7-10 - прессование полуфабриката ступенчатого переменного сечения.

Изготовление панелей осуществляют в следующем порядке.

Пример

1. Строят на листе по размерам чертежа контур плановой проекции, указывая размеры длины 20000 мм, максимальной ширины 1000 мм, минимальной ширины 300 мм.

2. На построенном контуре определяют оптимальные размеры контура полуфабриката, образуя его четырьмя прямоугольными участками длиной 5000 мм постоянной ширины, размеры которой, 1040 мм, 865 мм, 690 мм, 515 мм, от участка к участку изменяются ступенчато в соответствии с изменением переменного сечения плановой проекции. Здесь же назначают припуски под механическую обработку контура. В данном примере припуск на сторону равен 20 мм.

3. У панели первого типа высота постоянная и равна 70 мм.

У панели второго типа высота плавно изменяется от 70 мм до 30 мм (см. фиг.2).

Для обоих типов панелей высоту полуфабриката назначают из условия полного удаления деформированного насечкой зажимных губок слоя металла. Если высота насечки, например, равна 3 мм, то припуск для удаления деформированного слоя металла должен быть не менее 5 мм. Таким образом, высота полуфабриката должна быть не менее 10, что показано на фиг.2 и 3. На фиг.2 показан полуфабрикат со ступенчатым изменением высоты участков, размеры которых 80 мм, 60 мм, 50 мм, 40 мм.

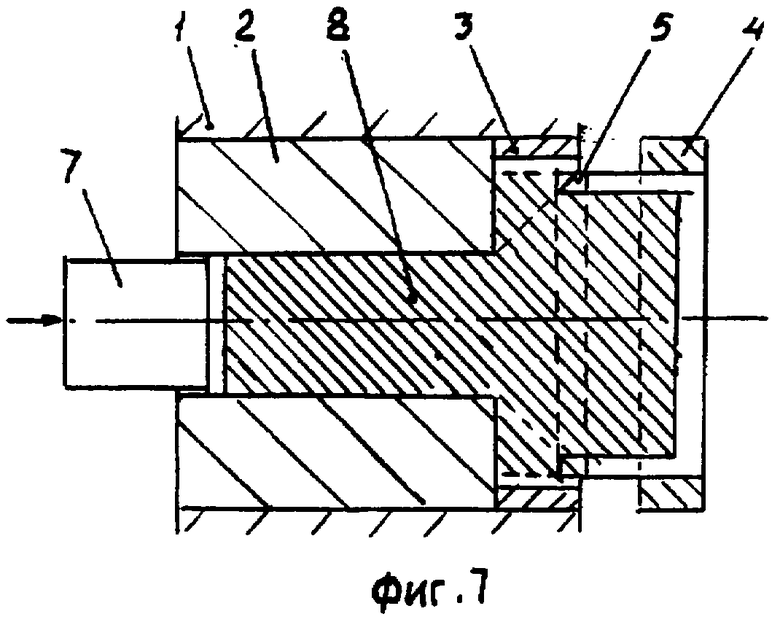

4. Для прессования двух типов рассчитанных полуфабрикатов можно использовать два инструмента с копильниками по а.с. №1266592, В21С 25/08, для прессования полуфабриката I типа и по а.с. №1500404, В21С 25/08, для прессования полуфабриката II типа.

Конструкция инструментов показана на фиг.7. Инструменты содержат: контейнер - 1, рабочую втулку - 2, копильник (расширительную камеру) - 3, удлиненный матрицедержатель - 4, установленные на нем части матрицы - 5, клиновые пластины - 6, установленные в копильнике между частями 5 и образующие с ними очко матрицы. При относительном перемещении пластин 6 и частей 5 происходит изменение размеров очка матрицы. Пресс-штемпель - 7.

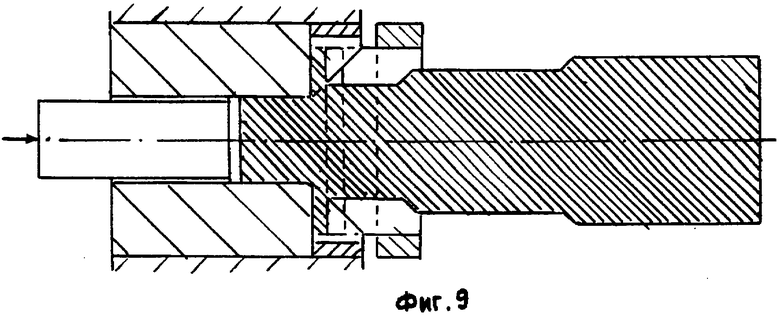

Процесс прессования показан на фиг.7-10. Формование полуфабриката начинают прессованием первого участка максимального сечения при закрепленных контейнере и матрицедержателе - фиг.7. Отпрессовав первый участок, перемещают матрицедержатель 4 с частями 5 дальше в копильник, устанавливая очко матрицы на нужный меньший размер.

Закрепляют матрицедержатель и прессуют второй участок полуфабриката, фиг.8. Таким же образом прессуют третий - фиг.9 - и четвертый - фиг.10 - участки полуфабриката.

Необходимо отметить, что прессование участков можно вести при закрепленном матрицедержателе, перемещая контейнер с копильником.

Кроме этого, для получения полуфабрикатов со ступенчатым изменением сечения можно использовать вышеназванные инструменты по а.с. №1433516 и а.с. №1519811, применив вкладыши со ступенчатым изменением сечения.

После прессования от полуфабриката удаляют прессостаток. Далее полуфабрикат подвергают правке растяжением. При этом полуфабрикаты из алюминиевых сплавов, поставляемые в горячепрессованном и отожженном состояниях, подвергают растяжке после прессования; полуфабрикаты, поставляемые в закаленном и в естественно или искусственно состаренном состояниях, - после закалки.

5. Правка полуфабриката со ступенчатым изменением размеров сечения показана на фиг.11-18 и может осуществляться двумя способами.

Первый способ правки (фиг.11-14)

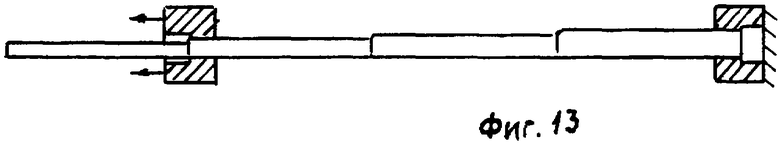

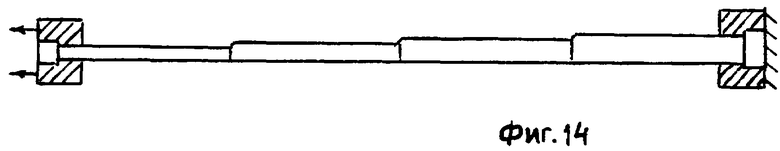

Головки - 1 и 2 растяжной машины устанавливают на максимальное сечение - фиг.11. Затем прикладывают усилие и растягивают участок максимального сечения. После чего зажимную головку 2 перемещают, фиксируют, закрепляют на конце следующего участка и, прикладывая усилие, правят его - фиг.12. Таким же образом правят и последующие участки полуфабриката, фиг.13 и 14.

Второй способ правки (фиг.15-18)

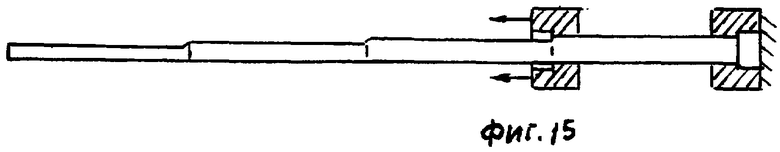

Зажимные губки устанавливают на концах участка максимального сечения, прикладывают усилие и правят участок - фиг.15.

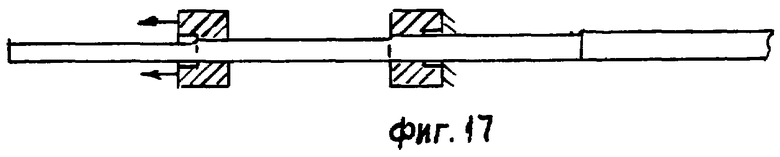

Передвигают полуфабрикат, устанавливают зажимные губки на следующем участке и правят его, фиг.16. Передвигая полуфабрикат, правят и последующие участки, фиг.16, 17, 18.

По сравнению с базовым объектом предлагаемое техническое решение позволяет плавное переменное сечение заменить ступенчато изменяемыми участками постоянного сечения, сократив при этом количество переходов правки, повысить равномерность растяжения сечений и качество правки, уменьшив ее трудоемкость. После правки обрезают две концевые захватки, после чего полуфабрикаты имеют вид, показанный на фиг.1, 2, 3, 5. На полуфабрикате остается три небольших участка, находившихся между зажимными губками и не подвергавшихся растяжке. Как известно, растяжка проводится для уменьшения остаточных напряжений, возникающих от неравномерности истечения различных элементов сложного сечения профиля при прессовании, а также термических напряжений.

Предлагаемый полуфабрикат имеет простую, симметричную относительно двух координатных осей форму сечения и прессуется на инструментах, обеспечивающих центральное симметричное равномерное истечение металла с минимальными остаточными напряжениями.

Кроме этого, известно также, что при правке растяжением профилей с законцовками растягивается только основное - профильное - сечение, а законцовка не растягивается, т.к. имеет большую площадь сечения. Основное сечение профиля упрочняется термообработкой и растяжкой, а законцовка упрочняется только термообработкой. Из законцовки изготавливаются силовые фитинги крепления. В предлагаемых полуфабрикатах места, находившиеся под губками, идентичны законцовкам. Поэтому в технических условиях на поставку ступенчатых полуфабрикатов должен быть оговорен уровень механических свойств в местах установки зажимных губок аналогично техническим условиям на профили с законцовками. Для контроля механических свойств в этих местах предусмотрена вырезка темплетов T1, Т2, Т3 для мех. испытаний - фиг.1.

После контроля механических свойств полуфабрикаты поступают на механическую обработку, где полностью снимается деформированный зажимными губками слой металла, и оформляются окончательные форма и размеры панели.

Применение полуфабрикатов ступенчатого переменного сечения взамен полуфабрикатов постоянного сечения позволяет значительно снизить металлоемкость панелей.

Так, например, объем полуфабриката постоянного сечения с размерами 80*1040*20000 равен Vi=1664 дм3.

Объем ступенчатого полуфабриката высотой 80 мм с размерами, указанными на фиг.1 и 3, равен V2=1244 дм3. Уменьшение объема составляет V=420 дм3, или 25,2%. Ступенчатый полуфабрикат с размерами, указанными на фиг.1, 2 и 5, имеет объем V3=1054 дм3. Уменьшение объема составляет V=610 дм3, или 36,6%. Соответственно снижение металлоемкости панелей, изготовленных по размерам ступенчатых полуфабрикатов, составляет для панели I типа - 25,2%, для панели II типа - 36,6%.

Изобретение относится к обработке металлов давлением и может быть использовано в машиностроении и металлургической промышленности. Способ включает получение полуфабриката с припуском под механическую обработку, правку полуфабриката растяжением и механическую обработку полуфабриката. Полуфабрикат выполняют прессованием со ступенчатым переменным сечением. Ступенчатое переменное сечение образуют прямоугольными участками постоянного сечения, размеры которых от участка к участку изменяют ступенчато в соответствии с изменением переменного сечения изделия. Правку растяжением производят каждого участка полуфабриката. Припуск под механическую обработку выполняют из условия полного удаления деформированного зажимными губками слоя металла. Изобретение обеспечивает повышение производительности и качества правки изделий, а также снижение их металлоемкости. 18 ил.

Способ изготовления крупногабаритных изделий переменного сечения прессованием из легких сплавов, включающий получение полуфабриката с припуском под механическую обработку, правку полуфабриката растяжением и механическую обработку полуфабриката, при этом полуфабрикат выполняют прессованием со ступенчатым переменным сечением, образованным прямоугольными участками постоянного сечения, размеры которых от участка к участку изменяют ступенчато в соответствии с изменением переменного сечения изделия, правку растяжением производят каждого участка полуфабриката, а припуск под механическую обработку выполняют из условия полного удаления деформированного зажимными губками слоя металла.

| Способ Е.А.Колкунова прессования профилей с законцовками | 1985 |

|

SU1319993A1 |

| СПОСОБ ПРОИЗВОДСТВА ДЛИННОМЕРНЫХ ПЕРЕДЕЛЬНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ ИЗ ЦЕНТРОБЕЖНО-ЛИТЫХ ПОЛЫХ ЗАГОТОВОК И СЛИТКОВ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА СТАЛИ МАРОК 08Х10Н20Т2 И 08Х10Н16T2 ДЛЯ ВЫДВИЖНЫХ СИСТЕМ (ПЕРИСКОПОВ ПОДВОДНЫХ ЛОДОК) С ОБЕСПЕЧЕНИЕМ УДАРНОЙ ВЯЗКОСТИ KCU БОЛЕЕ 100 ДЖ/СМ | 2004 |

|

RU2257271C1 |

| Способ прессования профилей переменного сечения и устройство для его осуществления | 1958 |

|

SU123135A1 |

| СПОСОБ ПРЕССОВАНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 1990 |

|

RU2024354C1 |

Авторы

Даты

2010-04-27—Публикация

2008-06-23—Подача