Избретение относится к области нанесения металлических покрытий на металлические изделия и может быть использовано для нанесения металлических покрытий на поверхность прокатных валков, рессорной полосы и т. д.

Известно устройство для нанесения покрытия, содержащее цилиндрическую щетку с металлическим ворсом и бруски из различных материалов покрытий, установленные в узлах прижима их к периферии щетки, последовательно вдоль оси щетки и с возможнстью перемещения относительно ее оси (см. авт. св. СССР N 1497276, кл. C 23 C 26/00).

Известное устройство обеспечивает нанесение покрытия малой толщины, что приводит к неравномерности и несплошности покрытия.

Наиболее близким по технической сущности к заявляемому устройству является устройство для нанесения покрытий на поверхность, содержащее металлическую щетку с приводом вращения и прижатыми к ней брусками из различных металлов покрытия, расположенными в порядке возрастания температуры плавления металлов брусков последовательно друг за другом по направлению вращения щетки (см. авт. св. СССР N 1446194, кл. C 23 C 26/00).

Однако при помощи известного устройства за один проход щетки покрытие получается незначительной толщины 3-5 мкм, кроме того, покрытие неравномерное, не сплошное.

В основу изобретения положена задача, заключающаяся в получении на поверхности металлических изделий металлического покрытия сплошного, равномерного с толщиной 20-30 мкм за один проход.

Цель достигается тем, что в заявляемом устройстве для нанесения покрытия на поверхность, содержащим металлическую щетку с приводом вращения и прижатый к ней брусок из материала покрытия, согласно изобретению, брусок из материала покрытия расположен под углом 5-10о к касательной, проведенной к поверхности щетки через точку касания бруска и щетки, причем угол между радиусами, проведенными из центра щетки в точку касания щетки с обрабатываемой поверхностью и точку касания бруска со щеткой, составляет 25-45о, а толщину бруска выбирают по формуле

h=  , где h - толщина бруска;

, где h - толщина бруска;

С - теплоемкость материала бруска;

γ- удельная масса материала бруска;

tр - температура рекристаллизации материала бруска;

К - эмпирический коэффициент, равный 5,3-5,5.

Расположение слитка (бруска) из материала покрытия под углом 5-10о к касательной, проведенной к поверхности щетки через точку касания слитка и щетки, позволяет получить площадь контакта, обеспечивающую интенсивную передачу теплового потока от слитка к щетке и поддержание температуры нагрева слитка, равной температуре рекристаллизации материала слитка. Соответственно при этих условиях твердость материала слитка достаточна для интенсивного снятия частиц материала ворсинками щетки и равномерного их нанесения на поверхность обрабатываемого изделия с образованием сплошного равномерного покрытия толщиной 20-30 мкм за один проход детали. При расположении бруска (слитка) под углом менее 5ок касательной, проведенной к поверхности щетки через точку касания слитка и щетки, возрастает площадь контакта, что приводит к уменьшению интенсивности теплового потока от слитка к щетке и снижению температуры нагрева слитка ниже температуры рекристаллизации материала слитка. Процесс рекристаллизации прекращается, увеличивается твердость материала слитка, снижается интенсивность снятия частиц материала ворсинками щетки и как результат уменьшается толщина покрытия, снижается равномерность и несплошность.

При расположении бруска (слитка) под углом более 10о к касательной, проведенной к поверхности щетки через тчоку касания слитка и щетки, площадь контакта уменьшается, происходит сильный нагрев материала слитка до температур больших, чем температура рекристаллизации, механические свойства материала снижаются, брусок деформируется в сторону от щетки под воздействием щетки, образуются наплавы, наступают перегрев ворсинок, что снижает их режущую способность, в результате за один проход на поверхности детали образуется покрытие не сплошное, неравномерное, малой толщины.

При угле между радиусами, проведенными из центра щетки в точку касания щетки с обрабатываемой поверхностью и в точку касания бруска со щеткой, равном 25-45о, обеспечивается нанесение покрытия толщиной 20-30 мкм, так как ворс щетки загибается при взаимодействии с бруском (слитком) металла покрытия, к моменту взаимодействия его с обрабатываемой поверхностью успевает восстановить свою форму и ворсинки щетки переносят мягкие не оставшие частицы материала слитка (бруска) покрытия на обрабатываемую поверхность, создавая при этом сплошное, равномерное, нужной толщины покрытие (20-30 мкм) за один проход детали.

При угле между радиусами, проведенными из центра щетки в точку касания щетки с обрабатываемой поверхностью и в точку касания бруска со щеткой, меньше 25о при взаимодействии со слитком ворс щетки загибается и не успевает восстановить свою форму до взаимодействия с обрабатываемой поверхностью, что снижает способность ворсинок переносить частицы материала бруска на обрабатываемую поверхность, в результате слой наносимого покрытия за один проход детали уменьшается, ухудшается равномерность, увеличивается несплошность.

При угле между радиусами, проведенными из центра щетки в точку касания щетки с обрабатываемой поверхностью и в точку касания бруска со щеткой, больше 45о частицы материала покрытия при снятии с бруска вследствие вентиляторного эффекта успевают остыть, твердость этих частиц повышается, в результате за один проход на поверхности детали образуется покрытие с недостаточной толщиной, плохой сплошностью и плохой равномерностью.

Отличительный признак касающийся выбора толщины бруска покрытия по формуле

h= =

= , получен экспериментальным путем в результате исследований с использованием для обработки данных регрессионного анализа и обеспечивает получение за один проход детали на ее поверхности сплошного, равномерного покрытия толщиной 20-30 мкм. Причем в числителе вышеприведенной формулы выбора толщины бруска показано значение эмпирического коэффициента К в интервале 5,3-5,5, использование последнего при определении толщины бруска позволяет обеспечить нагрев бруска покрытия до температуры рекристаллизации, создание теплового баланса системы "брусок-щетка", соответственно исключение перегрева ворсинок щетки, сохранение их режущей способности и соответственно получение за один проход детали на ее поверхности равномерного слпошного покрытия с толщиной 20-30 мкм.

, получен экспериментальным путем в результате исследований с использованием для обработки данных регрессионного анализа и обеспечивает получение за один проход детали на ее поверхности сплошного, равномерного покрытия толщиной 20-30 мкм. Причем в числителе вышеприведенной формулы выбора толщины бруска показано значение эмпирического коэффициента К в интервале 5,3-5,5, использование последнего при определении толщины бруска позволяет обеспечить нагрев бруска покрытия до температуры рекристаллизации, создание теплового баланса системы "брусок-щетка", соответственно исключение перегрева ворсинок щетки, сохранение их режущей способности и соответственно получение за один проход детали на ее поверхности равномерного слпошного покрытия с толщиной 20-30 мкм.

При выборе в числителе формулы толщины бруска эмпирического коэффициента величиной менее 5,3 происходит перегрев слитка свыше температуры рекристаллизации, нарушается тепловой баланс системы "слиток-щетка", происходит перегрев ворсинок щетки, снижается их режущая способность, а в конечном счете уменьшается толщина покрытия, ухудшается его равномерность и сплошность.

При выборе в числителе формулы толщины бруска эмпирического коэффициента величиной более 5,5 брусок не разогревается до температуры рекристаллизации, происходит наклеп материала бруска в области контакта со щеткой, увеличивается твердость материала, снижается интенсивность переноса, уменьшается толщина покрытия, которое становится неравномерным, не сплошным.

Авторы провели поиск по источникам патентной и научно-технической литературы на предмет соответствия изобретения условию изобретательского уровня.

Отличительный признак: брусок из материала покрытия расположен под углом 5-10о к касательной, проведенной к поверхности щетки через точку касания бруска и щетки, обеспечивает интенсивную передачу теплового потока от бруска к щетке и поддержание температуры нагрева бруска, равной температуре рекристаллизации материала бруска, причем при этих условиях твердость материала слитка достаточна для интенсивного снятия частиц материала ворсинками щетки и нанесения их на поверхность обрабатываемого предмета сплошного равномерного покрытия толщиной 20-30 мкм за один проход детали. Использование данного отличительного признака с проявлением указанного технического эффекта в известных источниках не обнаружено и явным образом не следует из существующего уровня техники, следовательно, данный отличительный признак соответствует условию изобретательского уровня.

Отличительный признак: угол между радиусами, проведенными из центра щетки в точку касания щетки с обрабатываемой поверхностью и в точку касания бруска со щеткой, составляет 25-45о, обеспечивает условия такие, что при нанесении покрытия ворс щетки, загибаясь при взаимодействии с бруском металла покрытия, к моменту взаимодействия его с обрабатываемой поверхностью успевает восстановить свою форму и ворсинки щетки переносят мягкие не остывшие частицы материала покрытия на обрабатываемую поверхность, создавая при этом покрытие сплошное равномерное с толщиной 20-30 мкм за один проход детали.

Использование данного отличительного признака с проявлением указанного технического эффекта в известных источниках научно-технической и патентной литературы не обнаружено и явным образом не следует из существующего уровня техники, следовательно, данный отличительный признак соответствует условию изобретательского уровня.

Отличительный признак: толщину бруска выбирают по формуле

h= =

= , обеспечивает выбор такой толщины бруска из металла покрытия, которая позволяет обеспечить нагрев бруска до температуры рекристаллизации, создать тепловой баланс системы "брусок-щетка", исключить перегрев ворсинок щетки, сохранить их режущую способность, соответственно получить равномерное сплошное покрытие с толщиной 20-30 мкм за один проход детали.

, обеспечивает выбор такой толщины бруска из металла покрытия, которая позволяет обеспечить нагрев бруска до температуры рекристаллизации, создать тепловой баланс системы "брусок-щетка", исключить перегрев ворсинок щетки, сохранить их режущую способность, соответственно получить равномерное сплошное покрытие с толщиной 20-30 мкм за один проход детали.

Использование данного отличительного признака с проявлением указанного технического эффекта в известных источниках научно-технической и патентной литературы не обнаружено и явным образом не следует из существующего уровня техники, следовательно, данный отличительный признак соответствует условию изобретательского уровня.

На основании проведенного анализа сделали вывод, что заявляемое решение соответствует условию изобретательского уровня.

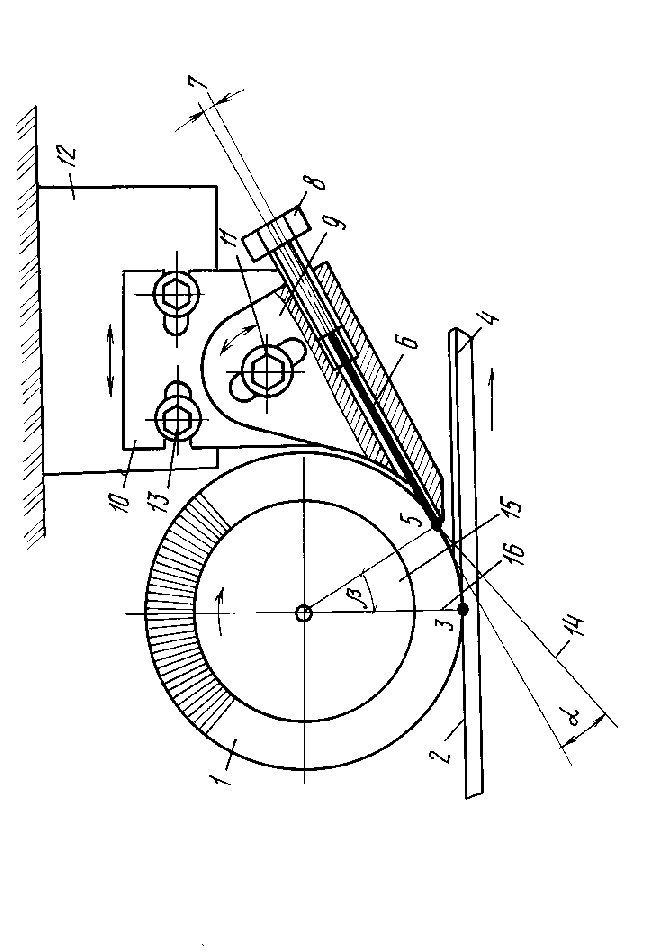

На чертеже представлено схематично заявляемое устройство для нанесения покрытия на поверхность.

Устройство включает в себя металлическую щетку 1 с приводом вращения (на чертеже не показан), которая прижата своей периферией к обрабатываемой поверхности 2 в точке 3. На обрабатываемой поверхности 2 под позицией 4 показано покрытие. В точке 5 брусок из металла покрытия (слиток) 6 толщиной 7 (h) прижат к щетке 1 винтом 8, входящим в направляющую 9. Слиток 6 расположен в направляющей 9, которая установлена с возможностью поворота в кронштейне 10 и фиксируется относительно кронштейна 10 болтом 11. В свою очередь кронштейн 10 установлен с возможностью возвратно-поступательного перемещения в основании 12 и фиксации его относительно основания 12 болтами 13. Брусок 6 установлен под углом α= 5-10о к касательной 14, проведенной в точке 5 контакта бруска 6 со щеткой 1. При этом радиус 15, проведенный через точку 5 касания бруска 6 со щеткой 1, расположен по отношению к радиусу 16, соединяющему точку 3 касания щетки 1 с обрабатываемой поверхностью 2, под углом β, равным 25-45о.

Устройство работает следующим образом.

В направляющую 9 помещают брусок 6, толщину 7 (h) которого определяем по формуле

h= , причем К - эмпирический коэффициент выбирают равным 5,3-5,5. Направляющую 9 с бруском 6 из материала покрытия устанавливают под углом α= 5-10о к касательной 13, проведенной к поверхности щетки 1 через точку касания 5 бруска 6 и щетки 1. Причем уголα образуют от касательной 14, проведенной к поверхности щетки 1 через точку касания 5 бруска 6 и щетки 1 в сторону щетки 1. Для этого направляющую 9 перемещают посредством ее поворота в кронштейне 10, который, в свою очередь, перемещают возвратно-поступательно относительно основания 12 с последующей фиксацией направляющей 9 и кронштейна 10 соответственно болтами 11 и 13. Причем угол β между радиусами, проведенными из центра щетки 1 в точку 3 касания щетки 1 с обрабатываемой поверхностью 2 и в точку 5 касания бруска 6 со щеткой 1, соответственно 16, 15 составлял 25-45о. Брусок 6 поджимают винтом 8. После включения привода вращения щетки 1 последняя начинает вращаться (с числом оборотов, например, 3000 об/мин). При этом ворс щетки 1 в точке 5, касаясь бруска 6 металла покрытия, срезает материал, захватывает его и переносит на обрабатываемую поверхность 2 в место касания последней (в точку 3) со щеткой 1. В результате на обрабатываемой поверхности 2 образуется покрытие 4 толщиной 20-30 мкм за один проход обрабатываемой детали. Были проведены исследования заявляемого устройства для нанесения металлического покрытия на поверхность обрабатываемых меаллических деталей, выполненных из стали. Брусок 6 был выполнен из следующих материалов покрытия: алюминия, меди, титана и никеля. Углы α и β устанавливались согласно граничным среднему значениям заявляемых интервалов, а также устанавливались их значения, выходящие за пределы заявляемых интервалов. Аналогично выбирались и значения эмпирического коэффициента К. Толщина h бруска 6 из металла покрытия подсчитывалась по формуле

, причем К - эмпирический коэффициент выбирают равным 5,3-5,5. Направляющую 9 с бруском 6 из материала покрытия устанавливают под углом α= 5-10о к касательной 13, проведенной к поверхности щетки 1 через точку касания 5 бруска 6 и щетки 1. Причем уголα образуют от касательной 14, проведенной к поверхности щетки 1 через точку касания 5 бруска 6 и щетки 1 в сторону щетки 1. Для этого направляющую 9 перемещают посредством ее поворота в кронштейне 10, который, в свою очередь, перемещают возвратно-поступательно относительно основания 12 с последующей фиксацией направляющей 9 и кронштейна 10 соответственно болтами 11 и 13. Причем угол β между радиусами, проведенными из центра щетки 1 в точку 3 касания щетки 1 с обрабатываемой поверхностью 2 и в точку 5 касания бруска 6 со щеткой 1, соответственно 16, 15 составлял 25-45о. Брусок 6 поджимают винтом 8. После включения привода вращения щетки 1 последняя начинает вращаться (с числом оборотов, например, 3000 об/мин). При этом ворс щетки 1 в точке 5, касаясь бруска 6 металла покрытия, срезает материал, захватывает его и переносит на обрабатываемую поверхность 2 в место касания последней (в точку 3) со щеткой 1. В результате на обрабатываемой поверхности 2 образуется покрытие 4 толщиной 20-30 мкм за один проход обрабатываемой детали. Были проведены исследования заявляемого устройства для нанесения металлического покрытия на поверхность обрабатываемых меаллических деталей, выполненных из стали. Брусок 6 был выполнен из следующих материалов покрытия: алюминия, меди, титана и никеля. Углы α и β устанавливались согласно граничным среднему значениям заявляемых интервалов, а также устанавливались их значения, выходящие за пределы заявляемых интервалов. Аналогично выбирались и значения эмпирического коэффициента К. Толщина h бруска 6 из металла покрытия подсчитывалась по формуле

h= , где С - теплоемкость материала бруска, к. кал. /кг. град ;

, где С - теплоемкость материала бруска, к. кал. /кг. град ;

γ- удельный вес материала бруска, кг/м3;

tр - темпераура рекристаллизации материала бруска, оС;

К - эмпирический коэффициент, равный 5,3-5,5.

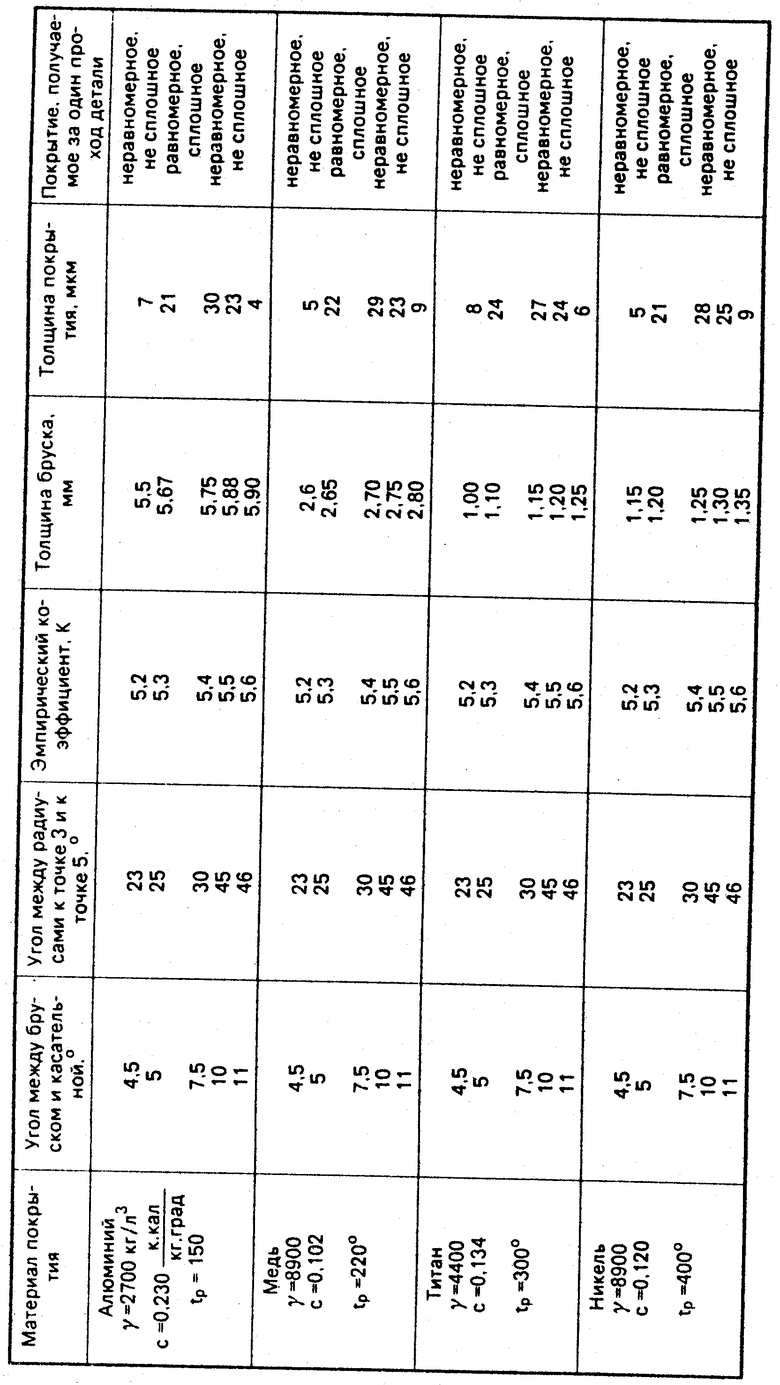

Скорость вращения щетки 1 равна 3000 об/мин. Покрытие образовывали за один проход обрабатываемой детали через заявляемое устройство. Результаты исследований заявляемого устройства для нанесения покрытия сведены в таблицу.

Анализ данных таблицы показывает, что толщина покрытия в пределах 20-30 мкм была получена за один проход детали только при выполнении углов α и β в заявляемых пределах соответственно 5-10о, 25-45о при определении толщины бруска 6 согласно формуле

h=  , и при значении эмпирического коэффициента К в указанной формуле, равном 5,3-5,5. Причем покрытие было получено сплошное и равномерное.

, и при значении эмпирического коэффициента К в указанной формуле, равном 5,3-5,5. Причем покрытие было получено сплошное и равномерное.

При выходе за пределы заявляемых интервалов значений углов α, β и коэффициента К покрытия за один проход обрабатываемой детали были получены незначительной толщины 4-9 мкм при всех четырех видах металла покрытия, а именно Al, Cu, Ti, Ni. Покрытие было получено не сплошное, неравномерное.

На основнии изложенного можно сделать вывод, что в целом отличительные признаки заявляемого решения, а именно: "брусок из материала покрытия расположен под углом 5-10о к касательной, проведенной к поверхности щетки через точку касания бруска и щетки, причем угол между радиусами, проведенными из центра щетки в точку касания щетки с обрабатываемой поверхностью и в точку касания бруска со щеткой, составляет 25-45о, а толщину бруска выбирают по формуле

h=  , позволяют получить покрытие на поверхности детали за один проход толщиной 20-30 мкм сплошное и равномерное. Пример конкретного выполнения подтверждает работоспособность заявляемого устройства, соответственно предлагаемое устройство может быть применено в промышленности для нанесения металлических покрытий на поверхность металлических изделий, например валков, рессорной полосы и т. д. , поэтому был сделан вывод, что заявляемое устройство соответствует условию промышленной применимости. (56) Авторское свидетельство СССР N 1446194, кл. C 23 C 26/00, 1987.

, позволяют получить покрытие на поверхности детали за один проход толщиной 20-30 мкм сплошное и равномерное. Пример конкретного выполнения подтверждает работоспособность заявляемого устройства, соответственно предлагаемое устройство может быть применено в промышленности для нанесения металлических покрытий на поверхность металлических изделий, например валков, рессорной полосы и т. д. , поэтому был сделан вывод, что заявляемое устройство соответствует условию промышленной применимости. (56) Авторское свидетельство СССР N 1446194, кл. C 23 C 26/00, 1987.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ МЕТАЛЛИЧЕСКИХ ПОКРЫТИЙ НА ПОВЕРХНОСТЬ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2003 |

|

RU2243290C1 |

| Способ производства стального алюминированного проката | 1991 |

|

SU1811433A3 |

| Устройство для нанесения металлических покрытий на изделия | 1987 |

|

SU1579744A1 |

| Способ нанесения покрытий | 1990 |

|

SU1733506A1 |

| Способ изготовления слоистых металлических лент | 1988 |

|

SU1620250A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИЛИНДРИЧЕСКИХ ОБЕЧАЕК ИЗ МЕТАЛЛИЧЕСКОГО ЛИСТА | 2006 |

|

RU2336965C2 |

| Составной прокатный валок | 1990 |

|

SU1731313A1 |

| Способ производства алюминированной полосовой стали | 1988 |

|

SU1622106A1 |

| СПОСОБ НАНЕСЕНИЯ МЕТАЛЛИЧЕСКИХ ПОКРЫТИЙ НА ПОВЕРХНОСТЬ ИЗДЕЛИЯ | 1992 |

|

RU2011432C1 |

| Линия для нанесения металлических покрытий на поверхность стальной ленты | 1990 |

|

SU1718713A3 |

Использование: нанесение металлических покрытий на металлические изделия, например на поверхность покатных валков, рессорной полосы и т. д. Сущность изобретения: в основу изобретения положена задача, заключающаяся в получении на поверхности металлических изделий сплошного равномерного покрытия толщиной 20 - 30 мкм за один проход изделия. Устройство включает в себя металлическую щетку 1, которая прижата своей периферией к обрабатываемой поверхности 2 в точке 3. В точке 5 брусок из металла покрытия прижат к щетке 1 винтом 8, входящим в направляющую 9. Направляющая 9 установлена с возможностью поворота в кронштейне 10 и фиксируется относительно кронштейна 10 болтом 11. Кронштейн 10 установлен с возможностью возвратно-поступательного перемещения в основании 12 и фиксации его относительно основания 12 болтами 13. Брусок 6 установлен под углом α к касательной 14, проведенной в точке 5 контакта бруска 6 со щеткой 1. При этом радиус 15, проведенный через точку 5 касания бруска 6 со щеткой 1, расположен по отношению к радиусу 16, соединяющему точку 3 касания щетки 1 с обрабатываемой поверхностью 2, под углом b , равным 25 - 45 . Толщину бруска 6 определяют по формуле h=K/(c·γ·tр·10-5) , где С - теплоемкость материала бруска, ккал/кг град; γ - удельная масса бруска, кг/м3, tр - температура рекресталлизации материала бруска, С; K - эмперический коэффициент, равный 5,3 - 5,5. 1 ил. , 1 табл.

УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ МЕТАЛЛИЧЕСКОГО ПОКРЫТИЯ НА ПОВЕРХНОСТЬ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ, содержащее металлическую щетку с приводом вращения и прижатый к ней брусок из материала покрытия, расположенный под углом к касательной, проведенной к поверхности щетки через точку касания бруска и щетки, отличающееся тем, что величина этого угла составляет 5 - 10o, причем величина угла между радиусами, проведенными из центра щетки в точку касания щетки с обрабатываемой поверхностью и в точку касания бруска со щеткой, составляет 25 - 45o, а толщина бруска

h=

где C - теплоемкость материала бруска, Ккал/(кг·град);

γ - плотность материала бруска, кг/м3;

tр - температура рекрестализации материала бруска, oС;

K = 5,3 - 5,5 - эмперический коэффициент.

Авторы

Даты

1994-02-28—Публикация

1991-12-05—Подача