СО

с

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ПРОКАТНЫХ ВАЛКОВ | 2002 |

|

RU2224822C1 |

| СПОСОБ ОБРАБОТКИ ПРОКАТНЫХ ВАЛКОВ | 2007 |

|

RU2353447C2 |

| Способ обработки прокатных валков | 2022 |

|

RU2793641C1 |

| СПОСОБ ОБРАБОТКИ ПРОКАТНЫХ ВАЛКОВ | 2007 |

|

RU2346767C2 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ЦИЛИНДРИЧЕСКОЕ ИЗДЕЛИЕ | 2001 |

|

RU2202000C2 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ МЕТАЛЛИЧЕСКИХ ПОКРЫТИЙ НА ПОВЕРХНОСТЬ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2003 |

|

RU2243290C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ТРЕНИЯ | 2004 |

|

RU2269407C2 |

| СПОСОБ ОБРАБОТКИ СТАЛЬНЫХ И ЧУГУННЫХ ПОВЕРХНОСТЕЙ ИЗДЕЛИЙ | 2000 |

|

RU2193606C2 |

| Устройство для нанесения покрытия | 1987 |

|

SU1497276A1 |

| СПОСОБ КОМБИНИРОВАННОЙ ПОВЕРХНОСТНОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 2003 |

|

RU2247173C2 |

Изобретение относится к нанесению покрытий на изделия натиранием и может найти применение при защите поверхностей массивных цилиндрических изделий, например прокатных валков. Цель изобретения - повышение износостойкости и однородности покрытий по толщине и увеличение съема материала покрытия с ворса щетки. На поверхности изделия создают предварительно микрорельеф за счет ее контактирования с двумя противоположно вращающимися щетками. Линейную скорость конца ворса щетки определяют из соотношения (0,1 Тмп/Тв) (VB/VLU)

Изобретение относится к нанесению покрытия на поверхность изделий трением и может быть использовано для нанесения защитных покрытий щетками на поверхность массивных цилиндрических изделий, например прокатных валков.

Известен способ нанесения покрытий, осуществляемый устройством, в котором покрытие наносят за счет одновременного контакта щетки с материалом покрытия и деталью. При этом на качество покрытия влияют изменением жесткости ворса щетки посредством сжимающих роликов.

Однако изменение жесткости ворса приводит к ухудшению качества обрабатываемой поверхности, снижает скорость перемещения концов ворсинок относительно поверхности, что ограничивает толщину наносимого покрытия, снижает производительность процесса.

Наиболее близким к предлагаемому является способ нанесения покрытий на проволоку, включающий натирание противоположно установленными вращающимися щетками поверхности двигающейся проволоки, при этом в процессе натирания проволоке сообщают крутильные колебания на угол 20-90° относительно ее продольной оси при отношении частоты колебаний к скорости движения проволоки от 5 до 50.

Однако использование этого способа для нанесения покрытий на цилиндрические массивные изделия, например на прокатные валки, связано с рядом трудностей. Обычно покрытия на такие детали наносят на токарных или вальцешлифовальных станках, где продольная скорость перемещения деталей невелика (до 0,1 м/с), в связи с чем частота крутильных колебаний будет в преVJ

CJ GJ СЛ О О

делах 0,5-5 Гц. Создать такие колебания для прокатных валков, которые являются массивными деталями, практически невозможно, а без этого не получится равномерного по толщине и износостойкого покрытия.

Целью изобретения является повышение износостойкости и однородности покрытий по толщине и увеличение сьема материала покрытия с ворса щетки.

Поставленная цель достигается тем, что в способе нанесения покрытий, включающем натирание вращающейся металлической щеткой, находящейся в контакте с материалом покрытия поверхности движущегося в осевом направлении изделия с од- повременным его вращением, на поверхности изделия предварительно создают микрорельеф за счет контактирования ее с двумя противоположно вращающимися щетками, линейную скоро- сть конца ворса которых по наружному диаметру определяют из соотношения

п 1 Тмп VB п 2 Тмп

и, i т - . . - u,i . I в щI в

где VB - линейная скорость вращения точек поверхности валка;

Ущ- линейная скорость ворса щетки по наружному диаметру;

Тмп, Тв - твердость материалов покрытия и валка соответственно.

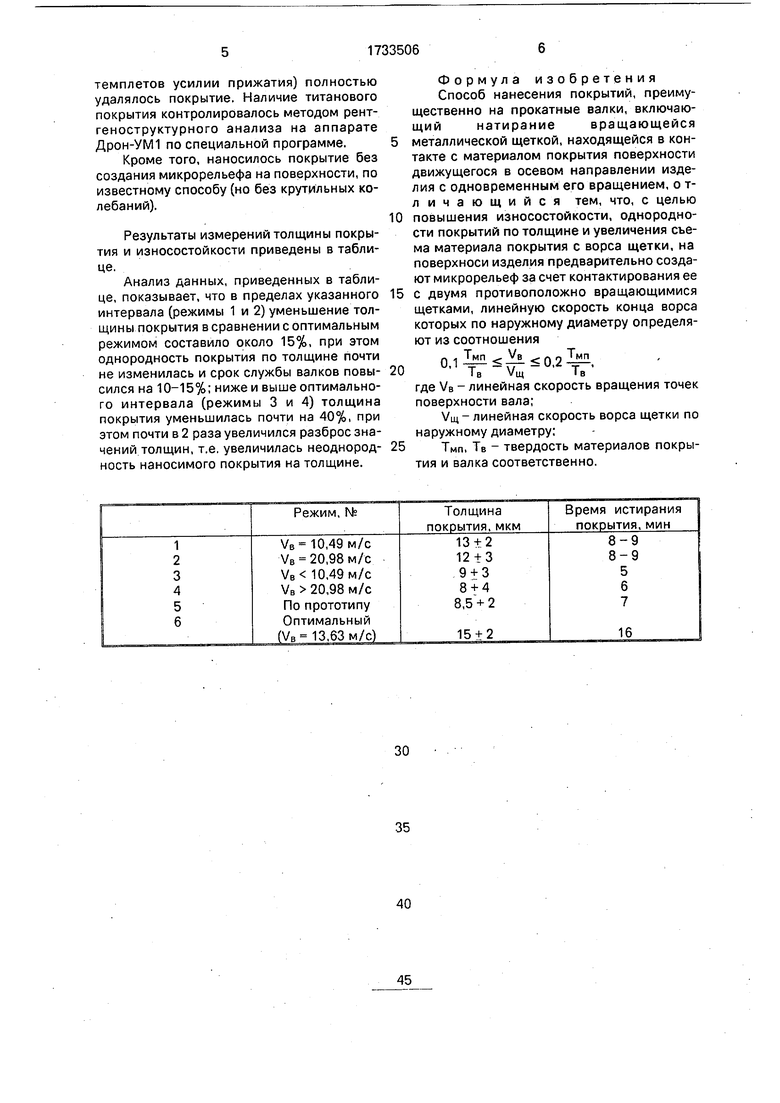

На фиг.1 показана схема реализации способа; на фиг.2 - вид А на фиг.1.

Нанесение покрытия на поверхность валка осуществляется следующим образом.

Зажатый в центрах 1 токарного станка прокатный валок 2 отводится в крайнее правое положение. Затем валок 2, вращаясь с линейной скоростью VB, начинает перемещаться в осевом направлении со скоростью подачи Упод. При этом каждый участок по- верхности валка 2 перед тем, как войти в контакт со щеткой 3, натирающей поверхность валка материалом покрытия 4, последовательно проходит зоны контакта со щетками 5 и 6, оси которых перпендикуляр- ны поверхности валка 2, линейная скорость вращения концов ворса равна Ущ. Направление вращения щеток 5 и б противоположно друг другу. После обработки в зонах контакта со щетками 5 и б на поверхности обрабатываемого участка валка 2 образуется микрорельеф в виде пересекающихся рисок. При дальнейшем перемещении обработанного участка в осевом направлении он входит в контакт со щеткой 3, кото- рая наносит не его поверхность материал покрытия 4.

Перемещение валка 2 в осевом направлении осуществляется до тех пор, пока щетка 3 не обработает всю поверхность прокатного валка. Линейная скорость вращения VB валка 2 определяется с учетом соотношения.

Пример. Наносили покрытие из титана на прокатный валок из незакаленной стали 70. Диаметр бочки валка D 370 мм; диаметр ворса 0,2 мм; диаметр щеток по концам ворса d 260 мм; угловая скорость вращения щеток п 3000 об/мин; твердость поверхности валка 35 НРС; твердость материала покрытия (П) 90 HRB; требуемая толщина покрытия 10-15 мкм; линейная скорость концов ворса щеток

п d п 3.14-260 3000

60

40,8 (м/с).

Линейная скорость точек поверхности валка определяется следующим образом (значение коэффициента 0,13):

Ув Ущ(0,13)40,8 -0,13 I воо

13,63 м/с.

Угловая скорость вращения валка равна 60 Ув 60 13.63 103

Пв яО3,14 370

700 об/мин

Скорость осевой подачи валка принимаем такой, чтобы при каждом обороте валка происходило перекрытие зон обработки от щетки, наносящей покрытие, т.е. чтобы за один оборот валка величина его осевого перемещения не превращала ширины щетки

где S - ширина щетки.

Принимая S 25 мм, получим /Под 25 700/60 290 мм/с.

Принимаем Упод 20 мм/с. В этом случае толщина покрытия t составит 15 + 2 мкм,

Опробованы также следующие режимы

нанесения покрытий: VB 0,1-Ущ -

Тв 10,49 (м/с); пв 540 об/мин; Ув 0,2 Ущ х

х 20,98 (м/с); пв 1080об/мин; пв I в

300 об/мин при Ув 10,49 (м/с); пв 1300 об/мин при Ув 20,98 (м/с).

Скорость осевой подачи валка во всех случаях была одинаковой (20 мм/с). Количество проходов валка - 1. После нанесения покрытий изготовлены темплеты отдельных участков прокатных валков, по которым измерялась толщина полученного титанового покрытия и его износостойкость. Износостойкость определялась на машине трения и оценивалась временем, в течение которого за счет трения стального диска (без смазки) по покрытию (при одинаковом для всех

темплетов усилии прижатия) полностью удалялось покрытие. Наличие титанового покрытия контролировалось методом рент- геноструктурного анализа на аппарате Дрон-УМ1 по специальной программе.

Кроме того, наносилось покрытие без создания микрорельефа на поверхности, по известному способу (но без крутильных колебаний).

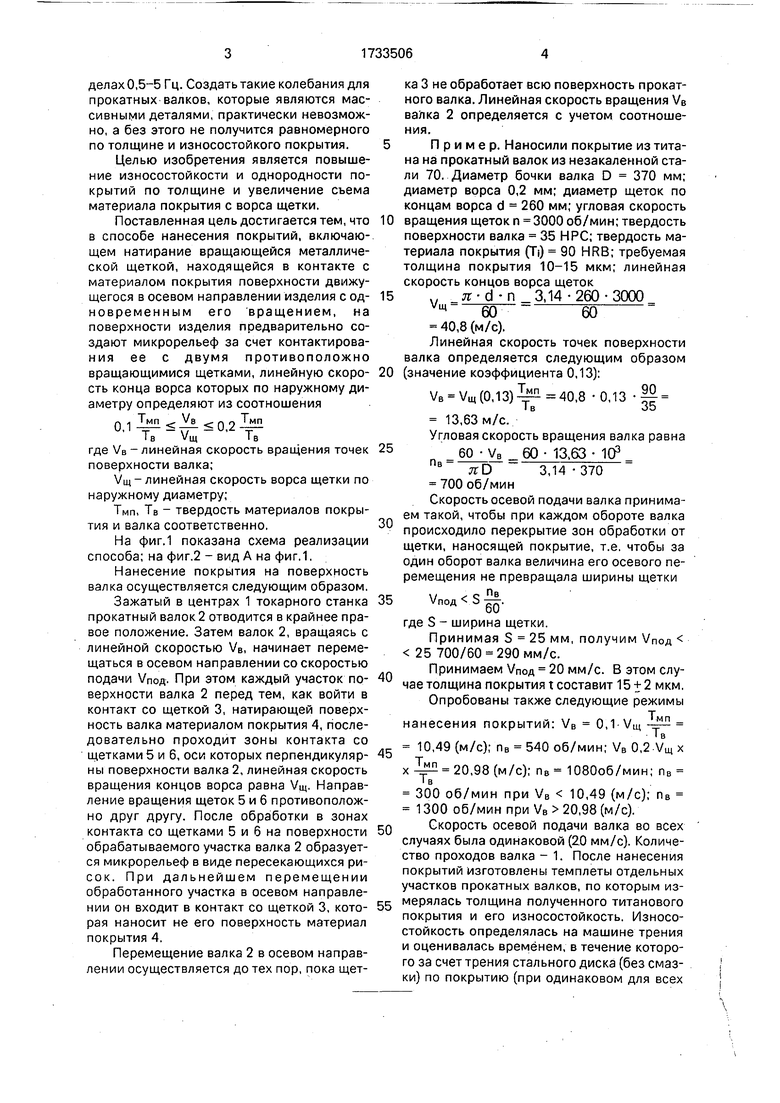

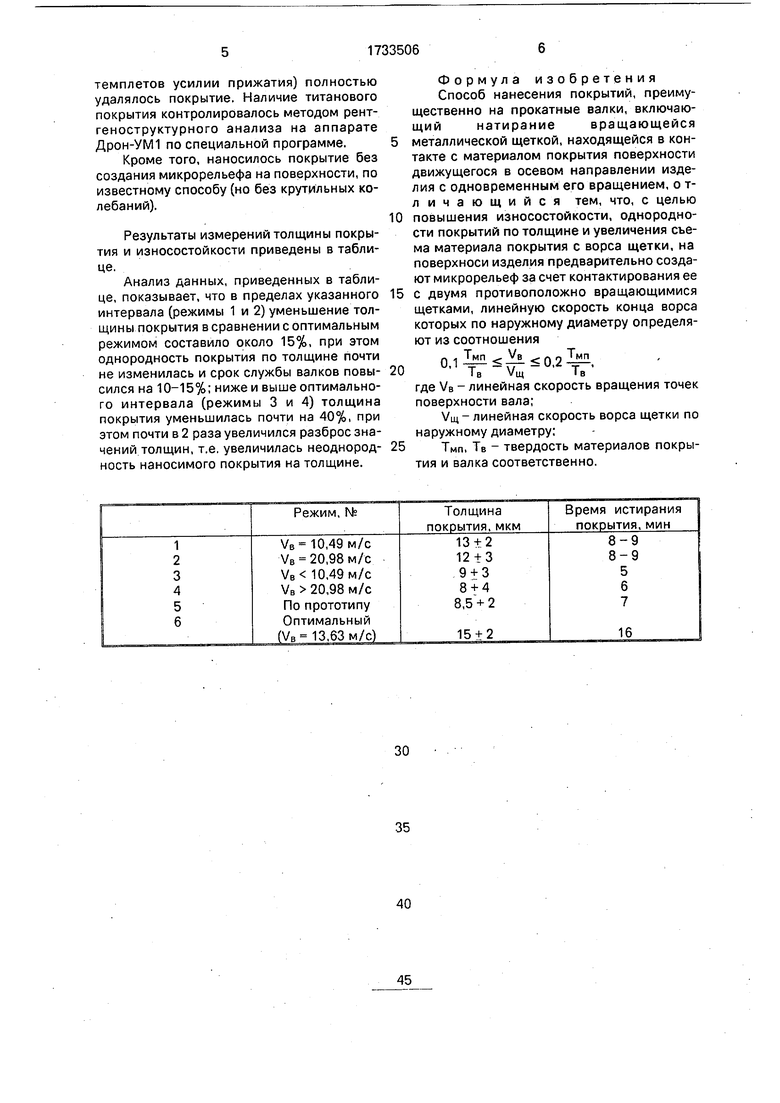

Результаты измерений толщины покрытия и износостойкости приведены в таблице.

Анализ данных, приведенных в таблице, показывает, что в пределах указанного интервала (режимы 1 и 2) уменьшение толщины покрытия в сравнении с оптимальным режимом составило около 15%, при этом однородность покрытия по толщине почти не изменилась и срок службы валков повысился на 10-15%; ниже и выше оптимального интервала (режимы 3 и 4) толщина покрытия уменьшилась почти на 40%, при этом почти в 2 раза увеличился разброс значений толщин, т.е. увеличилась неоднородность наносимого покрытия на толщине.

0

5

0

5

Формула изобретения Способ нанесения покрытий, преимущественно на прокатные валки, включающий натирание вращающейся металлической щеткой, находящейся в контакте с материалом покрытия поверхности движущегося в осевом направлении изделия с одновременным его вращением, о т- личающийся тем, что, с целью повышения износостойкости, однородности покрытий по толщине и увеличения съема материала покрытия с ворса щетки, на поверхноси изделия предварительно создают микрорельеф за счет контактирования ее с двумя противоположно вращающимися щетками, линейную скорость конца ворса которых по наружному диаметру определяют из соотношения

0.1 Тмп VB Ј10.2 Тмп. Тв ViqTB

где VB - линейная скорость вращения точек поверхности вала;

Ущ - линейная скорость ворса щетки по наружному диаметру;

Тмп, Тв - твердость материалов покрытия и валка соответственно.

А

| Устройство для нанесения покрытий | 1978 |

|

SU668979A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ нанесения покрытий на проволоку | 1985 |

|

SU1258875A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-05-15—Публикация

1990-04-28—Подача