Способ относится к металлообрабатывающей промышленности, а именно к процессам гибки металлического листа, и может быть использован для получения обечаек цилиндрической формы.

Известен способ гибки деталей по большому радиусу в штампе, при котором радиус пуансона выполняется заведомо меньшего размера, чем радиус в детали после гибки (Справочник конструктора штампов: Листовая штамповка. / Под общей редакцией Л.И.Рудмана. - М.: Машиностроение, 1988, С.210-211).

Недостатком данного способа является необходимость изготовления специального штампа для каждой конкретной детали с другим радиусом гибки и иной толщины.

Наиболее близким аналогом к заявляемому объекту является листогибочная валковая машина, содержащая установленные на станине боковые валки с неподвижными опорами, на одном из боковых валков которой размещен измеритель углов гибки, включающий в себя смонтированную на валке вращающуюся часть - лимб со шкалой, закрепленную на опоре валка неподвижную часть - нониус, и установленный на опорной площадке, выполненной на валке параллельно его образующей, фиксатор, обеспечивающий при каждом замере линейный контакт валка с заготовкой в одной плоскости (а.св. СССР №715173, кл. В21D 5/14).

Недостатком данного устройства является низкая производительность, т.к. процесс гибки заготовки осуществляют в несколько проходов, при этом после каждого прохода необходимо замерять полученный радиус изгиба листа. Кроме того, в известном устройстве замеряется не радиус гибки листовой заготовки, а угол гибки. Известно, что при гибке «...пластический изгиб, как и любое пластическое деформирование, сопровождается упругими деформациями... При разгрузке (снятие внешних сил) пластически деформированное тело восстанавливает свой объем и частично форму. Это явление называется пружинением...» (см. Мошнин Е.Н. Гибка и правка на ротационных машинах. - М.: Машиностроение, 1967, с.26). Поэтому для определения однозначной взаимосвязи между углом гибки и радиусом кривизны необходимы дополнительные исследования при изготовлении каждой новой цилиндрической обечайки влияния на взаимосвязь множества параметров процесса гибки: механических свойств материала, геометрических параметров, состояние поверхности листовой металлической заготовки, технических характеристик листогибочной машины и т.д. Это приводит к увеличению дополнительных затрат для определения радиуса вновь изготавливаемых деталей.

Техническая задача, решаемая изобретением, заключается в увеличении производительности процесса и снижении дополнительных затрат при определении радиуса кривизны.

Задача решается тем, что в известном способе получения цилиндрических обечаек из металлического листа, включающем введение листовой металлической заготовки прямоугольной формы в приводные гибочные валки передней кромкой параллельно приводным гибочным валкам, ее зажим в гибочных валках при помощи переднего прижимного валка, установленного с возможностью поступательного перемещения в плоскости, наклонной к вертикальной, посредством нажимных механизмов и изгиб вращением приводных валков, изгиб заготовки осуществляют за два прохода, причем в первом проходе вращением гибочных валков перемещают заготовку вперед до пересечения ее переднего конца наклонной плоскости, по которой перемещают передний прижимной валок и останавливают, затем ее предварительно изгибают, возобновляют перемещение заготовки вперед от передней кромки к задней, непрерывно измеряют получаемый радиус заготовки измерительным устройством, которое перемещают по радиусу изгибаемой заготовки до соприкосновения его роликов с изгибаемой заготовкой и корректируют получаемый радиус путем изменения положения прижимного валка до получения требуемого радиуса заготовки, а во втором проходе вращением приводных гибочных валков в обратном направлении и перемещением заготовки от задней кромки к передней осуществляют окончательный изгиб заготовки на требуемый радиус по всей ее длине.

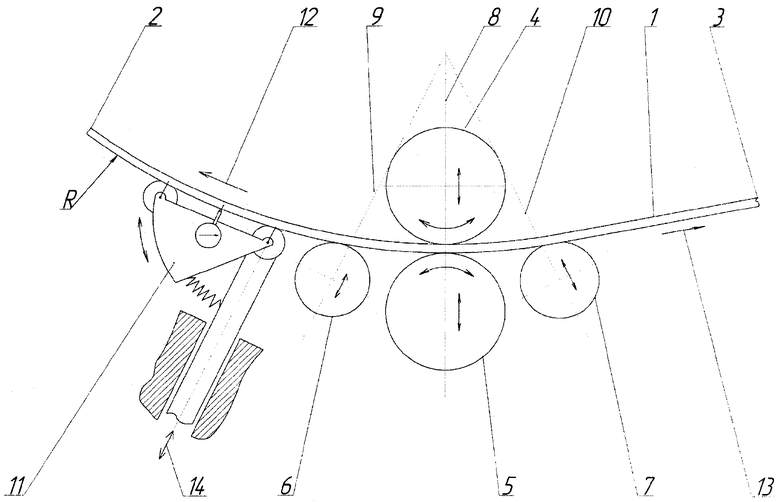

Сущность изобретения поясняется чертежом, на котором приведена схема осуществления способа.

Процесс гибки заготовки 1, содержащей передний конец 2 и задний конец 3, осуществляется в листовой гибочной машине, состоящей из гибочных валков 4 и 5 и прижимных валков 6 и 7. Гибочные валки 4 и 5 установлены с возможностью поступательного перемещения в вертикальной плоскости 8 посредством нажимных устройств, а прижимные валки 6 и 7 установлены с возможностью поступательного перемещения посредством нажимных механизмов в наклонных плоскостях 9 и 10, расположенных под углом к вертикальной плоскости 8. Измерительным устройством 11 непрерывно контролируется получаемый радиус R заготовки 1. Позицией 12 обозначено направление перемещения заготовки 1 вперед, позицией 13 - направление перемещения назад. Позицией 14 обозначено направление перемещения по радиусу изгибаемой заготовки 1 измерительного устройства 11.

Способ осуществляется следующим образом. Передним концом 2 листовую металлическую заготовку 1 прямоугольной формы задают в гибочные валки 4, 5 и устанавливают передней кромкой параллельно образующей гибочных валков 4 и 5. После этого нажимными механизмами гибочные валки 4 и 5 перемещают в вертикальной плоскости 8 навстречу друг другу, тем самым листовую металлическую заготовку 1 зажимают в гибочных валках 4 и 5. Вращением гибочных валков 4 и 5 перемещают заготовку 1 в направлении 12 вперед до пересечения передним концом 2 наклонной плоскости 9, после чего перемещение заготовки 1 останавливают. Затем, перемещая нажимными механизмами прижимной валок 6 в наклонной плоскости 9, предварительно изгибают листовую заготовку 1 ориентировочно на требуемый радиус. Далее возобновляют перемещение листовой заготовки 1 в направлении 12 вперед и перемещают измерительное устройство 11 в направлении 14 по радиусу изгибаемой заготовки 1 до соприкосновения с ней роликов измерительного устройства 11. По показаниям измерительного устройства 11 определяют полученный радиус R изгиба заготовки 1. Перемещая прижимной валок 6 посредством прижимных механизмов в наклонной плоскости 9, добиваются получения требуемого радиуса R изгиба заготовки 1. После получения требуемого по чертежу радиуса R и достижения заднего конца 3 заготовки 1 гибочных валков 4 и 5 вращением гибочных валков 4 и 5 в обратном направлении заготовку 1 перемещают в направлении 13 назад, от заднего конца 3 до переднего конца 2. В результате получают по всей длине заготовки 1 требуемый радиус изгиба R.

Таким образом, заявляемый способ позволяет получать обечайки цилиндрической формы за два прохода вместо нескольких, что повышает производительность процесса, особенно при изготовлении деталей из заготовок значительной толщины (более 40 мм). Кроме того, не требуется изготовление шаблона для каждой детали иного заданного радиуса, что снижает затраты на изготовление шаблонов, что снижает дополнительные затраты при определении радиуса кривизны готового изделия. В конечном итоге это обеспечивает достижение технического результата: увеличение производительности процесса и снижение дополнительных затрат при определении радиуса кривизны.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВАЛКОВАЯ ГИБОЧНАЯ МАШИНА | 2006 |

|

RU2308340C1 |

| Станок для гибки металла с ручным приводом | 2021 |

|

RU2757170C1 |

| Система программного управления листогибочной валковой машиной | 1973 |

|

SU504589A1 |

| ЧЕТЫРЕХВАЛКОВАЯ ЛИСТОГИБОЧНАЯ МАШИНА | 2002 |

|

RU2236321C2 |

| Способ подгибки концов заготовок | 1990 |

|

SU1794530A1 |

| Устройство для гибки обечаек из листовых заготовок | 1982 |

|

SU1061883A2 |

| СПОСОБ И УСТРОЙСТВО ГИБКИ ДЛИННЫХ ПРОФИЛИРОВАННЫХ ЗАГОТОВОК | 2004 |

|

RU2259250C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ГНУТЫХ ЛИСТОВЫХ ДЕТАЛЕЙ И ГИБОЧНО-ПРАВИЛЬНАЯ МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2191082C2 |

| Устройство для определения положения валка | 1984 |

|

SU1255238A1 |

| Устройство для гибки обечаек из листовых заготовок | 1982 |

|

SU1015967A1 |

Изобретение относится к металлообрабатывающей промышленности, а именно к процессам гибки металлического листа, и может быть использовано для получения обечаек цилиндрической формы. Передним концом листовую металлическую заготовку прямоугольной формы задают в гибочные валки и устанавливают передней кромкой параллельно образующей гибочных валков. После этого гибочные валки перемещают в вертикальной плоскости навстречу друг другу, тем самым листовую металлическую заготовку зажимают в гибочных валках. Вращением гибочных роликов перемещают заготовку в направлении вперед до пересечения передним концом наклонной плоскости, после чего перемещение заготовки останавливают. Затем перемещают прижимной ролик в наклонной плоскости и предварительно изгибают листовую заготовку. Далее возобновляют перемещение листовой заготовки в направлении вперед и перемещают измерительное устройство в направлении по радиусу изгибаемой заготовки до соприкосновения с ней роликов измерительного устройства. По показаниям измерительного устройства определяют полученный радиус изгиба заготовки. Перемещают прижимной ролик в наклонной плоскости до получения требуемого радиуса изгиба заготовки. После получения требуемого по чертежу радиуса и достижения заднего конца заготовки гибочных валков вращением гибочных валков в обратном направлении заготовку перемещают в обратном направлении. В результате получают по всей длине заготовки требуемый радиус изгиба. Увеличивается производительность процесса и снижаются дополнительные затраты. 1 ил.

Способ получения цилиндрических обечаек из металлического листа, включающий введение листовой металлической заготовки прямоугольной формы в приводные гибочные валки передней кромкой параллельно приводным гибочным валкам, ее зажим в гибочных валках при помощи переднего прижимного валка, установленного с возможностью поступательного перемещения в плоскости, наклонной к вертикальной, посредством нажимных механизмов, и изгиб вращением приводных валков, отличающийся тем, что изгиб заготовки осуществляют за два прохода, причем в первом проходе вращением гибочных валков перемещают заготовку вперед до пересечения ее переднего конца наклонной плоскости, по которой перемещают передний прижимной валок и останавливают, затем ее предварительно изгибают, возобновляют перемещение заготовки вперед от передней кромки к задней, непрерывно измеряют получаемый радиус заготовки измерительным устройством, которое перемещают по радиусу изгибаемой заготовки до соприкосновения его роликов с изгибаемой заготовкой, и корректируют получаемый радиус путем изменения положения прижимного валка до получения требуемого радиуса заготовки, а во втором проходе вращением приводных гибочных валков в обратном направлении и перемещением заготовки от задней кромки к передней осуществляют окончательный изгиб заготовки на требуемый радиус по всей ее длине.

| Листогибочная валковая машина | 1976 |

|

SU715173A1 |

| Способ автоматического управления процессомгибКи | 1976 |

|

SU588698A1 |

| Барометр-анероид | 1932 |

|

SU33725A1 |

| СПОСОБ ИДЕНТИФИКАЦИИ ИСТОЧНИКА КОЛЛЕКЦИИ КРИСТАЛЛОВ АЛМАЗА | 2009 |

|

RU2413931C1 |

| РОМАНОВСКИЙ В.П | |||

| Справочник по холодной штамповке, Ленинград, Машиностроение, 1971, с.77, 80, рис.61 | |||

| МОШНИН Е.Н | |||

| Гибочные и правильные машины, ГНТИМЛ, Москва, 1956, с.88. | |||

Авторы

Даты

2008-10-27—Публикация

2006-07-27—Подача