Изобретение относится к машиностроению, а именно к двигателестроению, и может быть использовано в цилиндропоршневой группе двигателей внутреннего сгорания.

Известен (1) поршень с регулируемой юбкой. Данная конструкция поршня обеспечивает равномерное радиальное усилие по высоте юбки, что обеспечивает изнашивание поршня и гильзы в одном направлении и приводит к повышению срока службы поршня. Вместе с тем конструкция поршня является сложной и приводит к повышению себестоимости его изготовления.

Наиболее близким техническим решением, выбранным в качестве прототипа, является узел скольжения автомобильного дизеля (2). Узел скольжения состоит из поршня и цилиндра. Поршень выполнен переменным диаметром, увеличивающимся от днища к юбке. Переменный диаметр поршня обеспечивает снижение вероятности задиров боковой (опорной) поверхности поршня и цилиндра, уменьшает интенсивность ударов поршня о стенку цилиндра при перекладках.

Недостатком известного узла скольжения является то, что заданный при изготовлении переменный зазор в сопряжении поршень-цилиндр, обеспечиваемый переменным диаметром поршня, не учитывает динамику изменения зазора в процессе эксплуатационного изнашивания, что снижает долговечность сопряжения.

Задачей, решаемой предлагаемым изобретением, является совершенствование цилиндропоршневой группы.

Технический результат от использования изобретения заключается в повышении долговечности сопряжения поршень-цилиндр.

Указанный результат достигается тем, что в узле скольжения, состоящем из поршня и цилиндра, поршень выполнен переменным диаметром, уменьшающимся от днища к юбке на величину предельного перекоса поршня в цилиндре

[I]1 = Зю - Зд,

где [I]1 - величина предельного перекоса поршня в цилиндре;

Зю - зазор между опорными поверхностями юбки поршня и цилиндра;

Зд - зазор между опорными поверхностями днища поршня и цилиндра.

На фиг. 1 изображена схема узла скольжения.

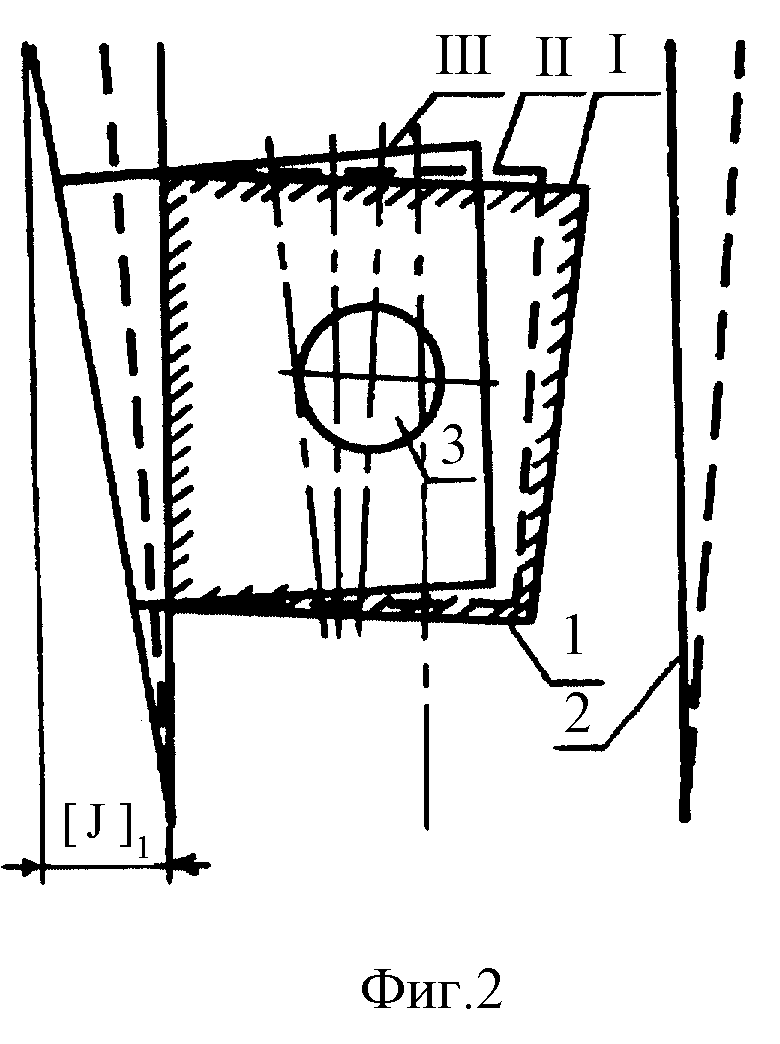

На фиг. 2 изображена схема работы узла скольжения.

На фиг. 3 изображена схема работы сопряжения овально-бочкообразный поршень-цилиндр.

Узел скольжения (фиг. 1) состоит из поршня 1 и цилиндра 2. Переменный диаметр поршня обеспечивается величиной предельного перекоса поршня в цилиндре

[I]1 = Зю - Зд,

где Зю - зазор между опорными поверхностями юбки поршня и цилиндра;

Зд - зазор между опорными поверхностями днища поршня и цилиндра.

Узел скольжения работает следующим образом (фиг. 2).

Заданная при изготовлении величина и форма зазоров позволяют иметь сопряжению поршень (1) - цилиндр (2) работоспособное состояние, определяемое величиной предельного перекоса поршня в цилиндре [I]1. В процессе эксплуатационного изнашивания заданная величина и форма зазоров меняется. Зазор между опорными поверхностями днища поршня и цилиндра увеличивается быстрее, чем зазор между опорными поверхностями юбки поршня и цилиндра, вследствие неравномерного (конусного) изнашивания цилиндра. Износ цилиндра, чаще всего, ориентирован положением поршневого пальца (3).

Разность зазоров в начале эксплуатации (I) уменьшается, становится равной нулю (II) и далее увеличивается по абсолютной величине до своего предельного значения (III):

(Зю + Iю) - (Зд + Iд) = I ≤ [I]1.

В качестве эффективности предлагаемого изобретения сравним его работу с работой сопряжения овально-бочкообразный поршень - цилиндр (фиг. 3).

Первоначальная величина и форма зазоров позволяют иметь сопряжению работоспособное состояние (1)

Зю - Зг = I ≤ [I]1.

Начальный перекос поршня в цилиндре направлен в сторону его дальнейшего увеличения в процессе эксплуатационного изнашивания цилиндра (II).

Разность в наработке предлагаемого сопряжения и сопряжения прототипа

T = Iп + [I]1/i,

где T - наработка;

Iп - величина, определяющая начальный перекос поршня (для прототипа изобретения);

[I] 1 - величина предельного перекоса поршня, определяемая величиной выработочного износа;

i - интенсивность изнашивания.

Опорными поверхностями поршня и цилиндра являются поверхности, воспринимающие действие нагружающих сил и моментов и определяющие действительное положение поршня в цилиндре. Опорной поверхностью днища поршня может являться поверхность под уплотнительным кольцом, если давление от нагружающих сил и моментов передается от поршня на цилиндр через данное кольцо. Зазор в данном случае определяется размерами цилиндра, кольца и канавки поршня.

Предлагаемый узел скольжения более долговечен в сравнении с прототипом за счет того, что учитывает динамику эксплуатационного износа сопряжения поршень-цилиндр.

Литература

1. Авторское свидетельство SU N 1333807 A1, МКИ F 02 F 3/00, опубл. 30.08.87. Бюл. N 32.

2. Двигатели внутреннего сгорания: Конструирование и расчет на прочность поршневых и комбинированных двигателей. Учебник для студентов втузов, обучающихся по специальности "Двигатели внутреннего сгорания" / Д.Н. Вырубов, С. И. Ефимов, Н.А. Иващенко и др; Под ред. А.С. Орлина, М.Г. Круглова. - 4-е изд., перераб. и доп. - М.: Машиностроение, 1984, с. 125-126.

| название | год | авторы | номер документа |

|---|---|---|---|

| СМАЗОЧНОЕ УСТРОЙСТВО С ПЛАВАЮЩИМ НАГНЕТАТЕЛЕМ | 1996 |

|

RU2152554C1 |

| СПОСОБ СБОРКИ ЦИЛИНДРОПОРШНЕВОЙ ГРУППЫ АВТОТРАКТОРНЫХ ДВИГАТЕЛЕЙ | 2008 |

|

RU2382220C2 |

| ПОРШЕНЬ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1991 |

|

RU2008488C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ВНУТРЕННЕГО ОБЪЕМА ПОЛЫХ ИЗДЕЛИЙ | 1996 |

|

RU2117918C1 |

| СПОСОБ СОХРАНЕНИЯ СУММАРНЫХ ПЕРЕПАДОВ ДАВЛЕНИЙ В СЕТЯХ ЗАКРЫТЫХ СИСТЕМ ЦЕНТРАЛИЗОВАННОГО ТЕПЛОСНАБЖЕНИЯ | 1995 |

|

RU2115866C1 |

| ЦИЛИНДРОПОРШНЕВАЯ ГРУППА | 2021 |

|

RU2772419C1 |

| ГИДРАВЛИЧЕСКИЙ СЪЕМНИК | 1996 |

|

RU2130376C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ГИЛЬЗ ЦИЛИНДРОВ ТРАКТОРНЫХ ДВИГАТЕЛЕЙ | 2001 |

|

RU2215630C2 |

| СПОСОБ ОЦЕНКИ И ПОДДЕРЖАНИЯ НОРМАЛЬНЫХ РЕЖИМОВ ТРЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2133837C1 |

| СПОСОБ ЛЕЧЕНИЯ ЗАБОЛЕВАНИЙ ГЛАЗ | 1995 |

|

RU2103039C1 |

Изобретение относится к машиностроению, а именно к двигателестроению, и может быть использовано в цилиндропоршневой группе ДВС. В узле скольжения, состоящем из поршня и цилиндра, поршень выполнен переменным диаметром, уменьшающимся от днища к юбке на величину предельного перекоса поршня в цилиндре. Технический результат от использования изобретения заключается в повышении долговечности сопряжения поршень-цилиндр. 1 табл., 3 ил.

Узел скольжения, состоящий из поршня и цилиндра, отличающийся тем, что поршень выполнен переменным диаметром, уменьшающимся от днища к юбке, на величину предельного перекоса поршня в цилиндре

[I]1 = Зю - Зд,

где [I]1 - величина предельного перекоса поршня в цилиндре;

Зю - зазор между опорными поверхностями юбки поршня и цилиндра;

Зд - зазор между опорными поверхностями днища поршня и цилиндра.

| ОРЛИН А.С | |||

| Двигатели внутреннего сгорания | |||

| Конструкция и расчет поршневых и комбинированных двигателей | |||

| - М.: Машиностроение, 1972, 3-е издание, с | |||

| Ледорезный аппарат | 1921 |

|

SU322A1 |

| US 4106463 А 15.08.1978 | |||

| Программируемый контроллер | 1984 |

|

SU1208536A1 |

| DE 3713242 С1 20.10.1988 | |||

| 0 |

|

SU345308A1 | |

Авторы

Даты

2001-04-27—Публикация

1999-01-15—Подача