Изобретение относится к обработке металлов давлением, а именно к обработке новых или восстановлению поверхности изношенных цилиндрических деталей, что позволяет повысить срок службы изделий.

Известен способ обработки новых или восстанавливаемых цилиндрических поверхностей деталей типа поршней двигателей внутреннего сгорания, включающий пластическую деформацию детали с упрочнением поверхности наклепанным слоем и формированием на ней шероховатости /см. авторское свидетельство 1339002 A 1, 23.09.1987/, который принимается за прототип.

Техническим результатом является повышение срока службы изделия за счет упрочнения поверхности дробеструйной обработкой.

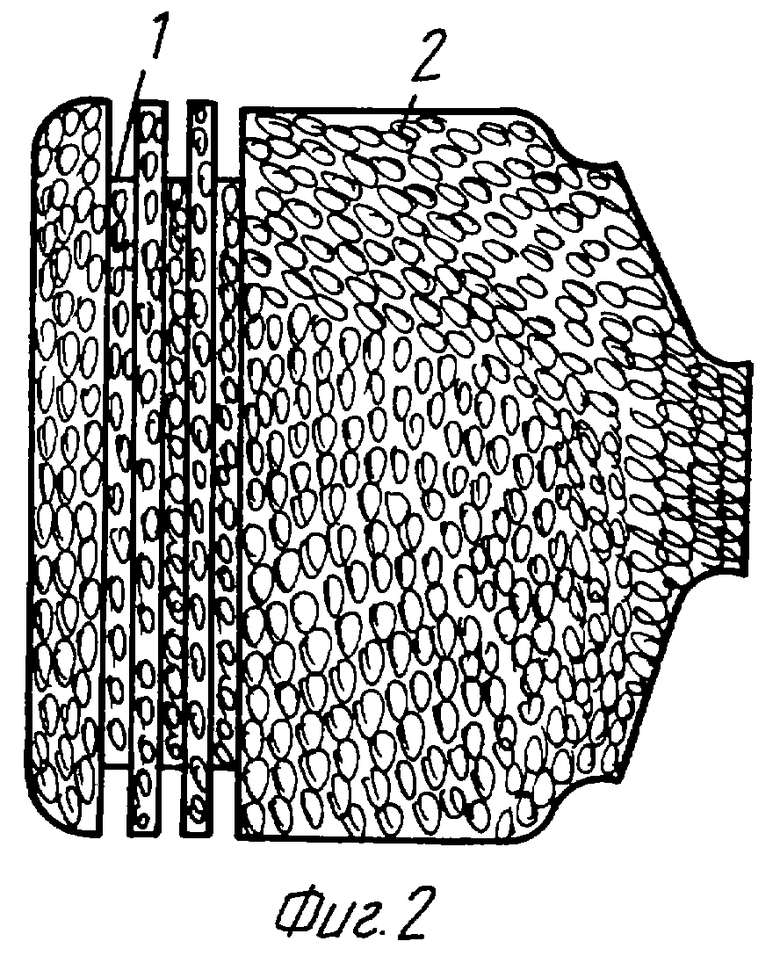

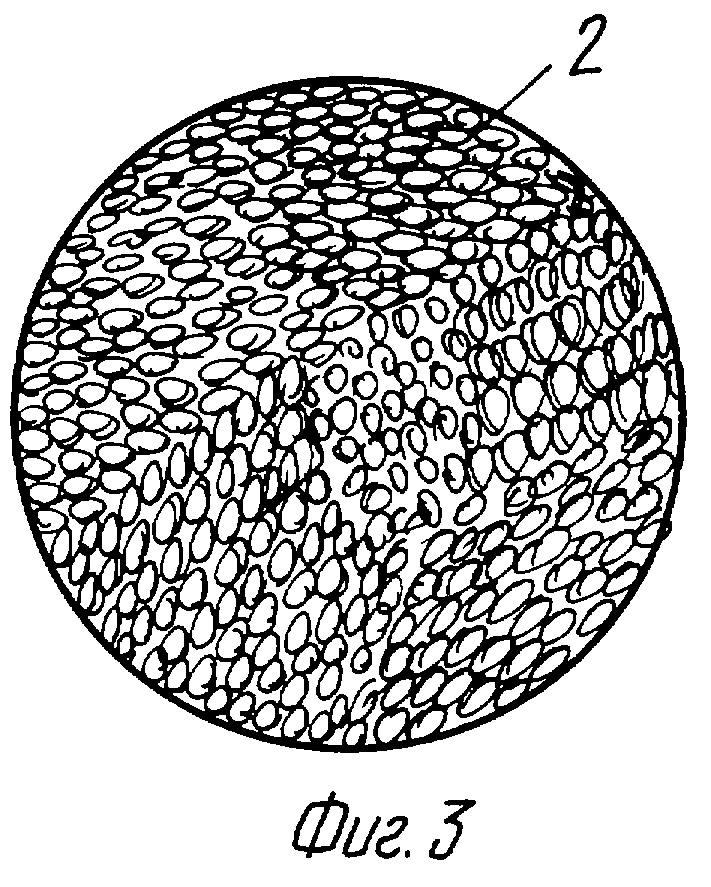

На фиг. 1, 2, 3 показан поршень с нанесенным рельефом.

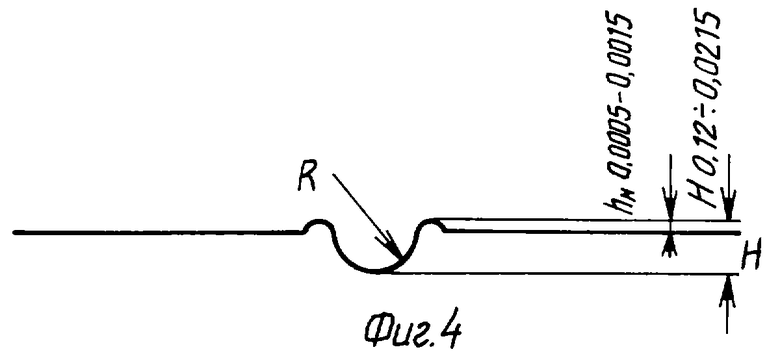

На фиг. 4 единичная ячейка.

Фиг. 5 - первоначальная форма обрабатываемой поверхности /нового поршня/.

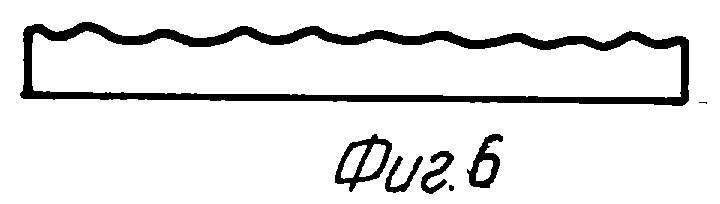

Фиг. 6 - форма поверхности после обработки дробеструйным методом.

Фиг. 7 - форма поверхности после чистовой обработки.

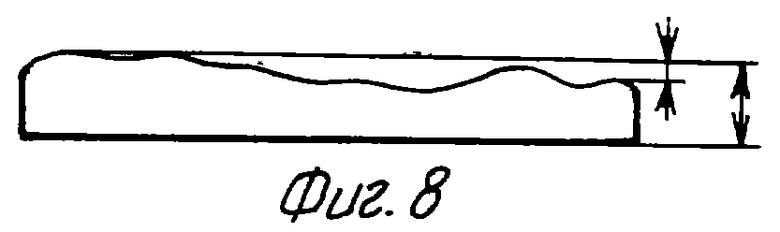

Фиг. 8 - форма поверхности ремонтируемого /восстанавливаемого/ поршня.

Способ осуществляется следующим образом:

Деталь 1 устанавливается на специальном держателе дополнительного устройства дробеструйной установки с последующей подачей с помощью СОЖ /смазывающе-охлаждающей жидкости/ или газовой суспензии инструмента /дроби-шариков/ к обрабатываемой поверхности, нанося посредством удара на поверхность микрорельеф 2. Финишная глубина ячеек /H/ зависит от давления суспензии /P/, вязкости /K/ и величины инструмента шарика /d/

H = P • K • d,

которые применяются от 0,5-2,5 мм.

В случае, если в суспензию добавляется один из видов металлов в виде порошка /антифрикционная бронза БрА11Ж6Н6 и дисульфидмолибдена марки ДМ-1/ в 10% содержании массы от содержания дроби для укрепления наклепанно-поверхностного слоя и восстановления изношенных мест поверхности поршня, то этот коэффициент учитывается в получении зависимости глубины ячеек, глубины и твердости наклепанного слоя.

Пример.

Новый или восстанавливаемый поршень устанавливается на специальном держателе дополнительного устройства дробеструйной установки.

В соответствии с расчетом по заданной зависимости на оптимальные величины внедрения инструмента в обрабатываемую поверхность получают необходимые величины обработки обрабатываемой поверхности.

На формирование образующих ячеек немалую роль оказывает угол, под которым воздействует инструмент на обрабатываемую поверхность. Оптимальный угол составляет 43-47o.

Глубину ячейки (фиг. 2) устанавливают экспериментально с условием обеспечения качественной смазки сопряжения гильза-поршень и увеличения износостойкости обработанной поверхности, а также повышенной транспортирующей способности смазывающей жидкости.

Новые порции целесообразнее обрабатывать до проточки канавок под кольцом, чтобы кромки перемычек не были забиты, завальцованы.

При необходимости для сохранения размеров и от разрушения перемычек у поршней в канавки устанавливаются специальные защитные пластмассовые или резиновые кольца, а при их отсутствии - старые кольца поршня.

При допущении изменения размеров перемычек, не позволяющих производить заданную работу поршневых колец, канавки обрабатываются с применением копира (фиг. 6).

Таким образом, дробеструйным методом можно обрабатывать поверхности указанных деталей с нанесением микрорельефа, повышения твердости для более длительной износостойкости, а также восстановления утраченного размера детали.

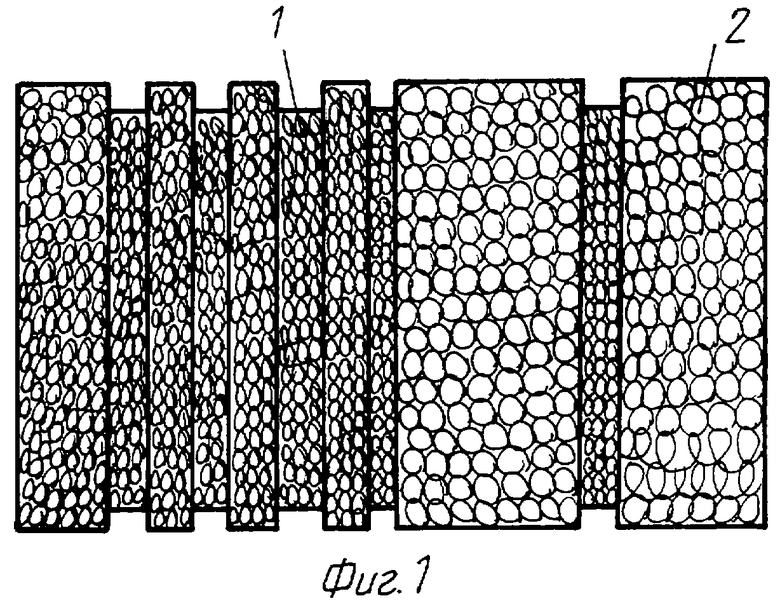

Для нормальной работы двигателей и приработки пары - рабочая поверхность цилиндра блока (гильза) - поршневые кольца необходимо обеспечить условия наиболее полного прилегания наружной поверхности колец к зеркалу цилиндра, что возможно только в том случае, если биение торцов канавок поршня не превышает 0,04 мм относительно оси наружной поверхности. Стабильное выполнение этого параметра обеспечивается при одновременном обтачивании профиля поршня и калибровки канавок под поршневые кольца при их изготовлении. Операция выполняется на станках мод. ОС-1696 (фиг. 6). Канавки калибруются резцами 1, помещенными в инструментальный барабан 2, который расположен под шпинделем обрабатываемой детали. Подача резцов 1 производится после обработки наружного профиля путем поворота барабана.

Для обработки боковых торцов перемычек после дробеструйной обработки их при необходимости также калибруют резцами 1 на этом же станке или другом подобном.

В отличие от известных способов ремонта поршней, предусматривающих нанесение на изношенную поверхность компенсирующего металла аргонно-дуговой, плазменной наплавкой, напылением или формированием на поверхности ромбических канавок, предлагаемый способ не предусматривает последующую механическую обработку. Предлагаемый (разработанный) процесс обработки происходит с более мягким изменением экологическо-окружающей среды, что более высоко обеспечивает сохранение техники безопасности, здоровья рабочих, повышает технологичность процесса восстановления поверхности при ее упрочнении, повышая износостойкость поверхности, с помощью улучшения смазки сопряжения пары трения гильза-поршень с выносом абразивных частиц из сопряжений, пары трения полученными микроячейками на поверхности поршня.

Дробеструйная обработка обеспечивает поверхность необходимой шероховатостью и точностью.

Необходимый профиль наружной поверхности поршня, также зазоры в сопряжении гильза-поршень на дизелях подобраны по результатам опытно-конструкторских работ, в частности, с различной степенью формирования. Для компенсации деформации поршня при работе в результате термического расширения принята овально-бочкообразная наружная поверхность. Такой сложный профиль ранее выполнялся шлифованием с раздельной обработкой юбки и головки. При этом зерна внедрялись в рабочую поверхность материала поршня, что приводило к образованию надиров на зеркале гильзы цилиндров, и как следствие к уменьшению срока службы двигателя. Чтобы исключить указанные недостатки, разработан и внедрен процесс обработки овально-бочкообразного профиля методом тонкого точения с помощью объемного копира. В отличие от известных способов деталь 1 и объемный копир 4 расположены на самостоятельных синхронно вращающихся шпинделях, что позволяет повысить точность обработки за счет уменьшения консолей деталей и копира. Копирный суппорт представляет собой качающийся рычаг 2, на котором установлен резец. Рычаг контактирует с объемным копиром через ролик 5. При работе рычаг к копиру прижимается пружиной 3.

Перевод на такое копирное точение исключил шаржирование поверхности поршня абразивом, обеспечил высокую концентричность юбки и головки поршня, повысил производительность обработки.

Несмотря на улучшение обработки поверхности поршня тонким точением, бывают случаи надирообразования и преждевременного износа их поверхности из-за сбора абразивных частиц в отдельных местах, склонных к износу, что исключает обработка поверхностей поршней дробеструйным способом. Дробеструйная обработка более проста в отношении других методов (способов) обработки, т. к. инструмент производит обработку не в точном прилегании к поверхности, а в свободном падении (полете), работая более длительное время по сравнению с другими инструментами.

Литература

Увеличение ресурса машин технологическими методами. Москва, "Машиностроение", 1978 г.

Изобретение относится к обработке металлов давлением, в частности к восстановлению поверхности изношенных или обработке новых цилиндрических поверхностей деталей типа поршней двигателей внутреннего сгорания. Способ включает пластическую деформацию дробеструйной обработкой поверхности детали с образованием шероховатости в виде микролунок. Для получения наклепанного слоя используют порошковые присадки. Технический результат - повышение срока службы изделия за счет упрочнения его поверхности дробеструйной обработкой. 2 з.п.ф-лы, 8 ил.

| Способ восстановления цилиндрических деталей | 1984 |

|

SU1339002A1 |

| Способ повышения износостойкости элементов дробеметных устройств | 1973 |

|

SU631324A1 |

| Способ струйно-абразивной обработки | 1986 |

|

SU1569206A1 |

| Поверхность трения | 1987 |

|

SU1505800A1 |

| Способ упрочнения поверхности металлических изделий | 1991 |

|

SU1765207A1 |

| Устройство для получения синтез-газа, технического углерода и термолизной жидкости при термической деструкции твердых углеводородных отходов | 2024 |

|

RU2826655C1 |

| US 4991360, 12.02.1991. | |||

Авторы

Даты

2000-04-10—Публикация

1997-06-10—Подача