Изобретение относится к двигателестроению и может быть использовано в любых типах двигателей, работающих на жидком топливе, с внутренним смесеобразованием.

Известна форсунка для дизеля [1] , содержащая корпус с подводящим и отводящим каналами, распылитель, иглу, нагруженную пружиной и размещенную в полости корпуса, сообщенной с надыгольной полостью. Топливо, просачиваясь по зазору между иглой и корпусом, поступает в надыгольную полость и отводится в сливную магистраль.

Известна форсунка [2] , содержащая корпус с подводящим и отводящим каналами, распылитель, иглу, нагруженную пружиной, обратный клапан, разделяющий подыгольную полость с подводящим каналом. Обратный клапан служит для повышения давления в подыгольной полости между дополнительной и основной фазами впрыска. Клапан предназначен для более легкого открытия иглы и подачи в камеру сгорания основной порции топлива.

Недостатком известных устройств является возможность образования повторных неуправляемых впрысков топлива, следующих в конце основного впрыска. Повышение остаточного давления в подыгольной полости способствует развитию этих подвпрысков. Интенсивность повторного впрыска низкая, поэтому топливо впрыскивается в цилиндр в виде крупных капель. К этому моменту в рабочей полости цилиндра происходит интенсивное диффузионное горение основной зоны впрыскнутого топлива. Капли топлива подвергаются интенсивному термическому воздействию. Отсутствие в камере сгорания зон с достаточным содержанием свободного кислорода приводит к распаду молекул топлива, их крекингу с образованием частиц твердого углерода (сажа), продуктов неполного сгорания, окиси углерода.

По этой причине наличие дополнительных подвпрысков топлива приводит к снижению экономичности двигателя, повышению токсичности отходящих газов и интенсивному закоксовыванию сопловых отверстий в распылителе.

Уменьшение эффекта дополнительного впрыска топлива в конце основного впрыска способствует снижение остаточного давления и увеличение скорости посадки иглы на запорное седло. Чрезмерное снижение остаточного давления в нагнетательном трубопроводе приводит к снижению интенсивности топливоподачи, выражается снижением максимального давления впрыска.

Наиболее близким техническим решением к изобретению является топливо-впрыскивающая форсунка двигателя внутреннего сгорания [3] .

Недостатком этого решения является то, что закон перемещения иглы распылителя в этой схеме не согласуется ни с величиной цикловой подачи топлива, но со скоростным режимом работы двигателя. Это проявляется или в слишком раннем запирании иглы при больших цикловых подачах на режимах, близких к максимальному крутящему моменту, или в запаздывании воздействия управляющего давления при повышенных частотах и малых цикловых подачах. Кроме того, осложнена задача подбора необходимой характеристики жиклеров и получения идентичности управляющего сигнала при массовом производстве форсунок.

Цель изобретения - повышение экономичности и снижение токсичности выхлопных газов.

Поставленная цель достигается тем, что форсунка, содержащая корпус с распылителем, подводящим, перепускным и отводящим каналами, подпружиненную углу, установленную в корпусе с образованием надыгольной и подыгольной полостей, подпружиненный обратный клапан с торцовой запорной поверхностью, причем надыгольная полость сообщена с отводящим каналом, а подыгольная полость - с перепускным каналом, снабжена клапанной полостью, сообщенной с перепускным и подводящим каналами, обратный клапан выполнен с дополнительной боковой запорной поверхностью, причем торцовая запорная поверхность установлена в клапанной полости с возможностью сообщения подводящего канала с клапанной полостью, а дополнительная боковая запорная поверхность установлена в надыгольной полости с возможностью разобщения перепускного канала от надыгольной полости и отводящего канала.

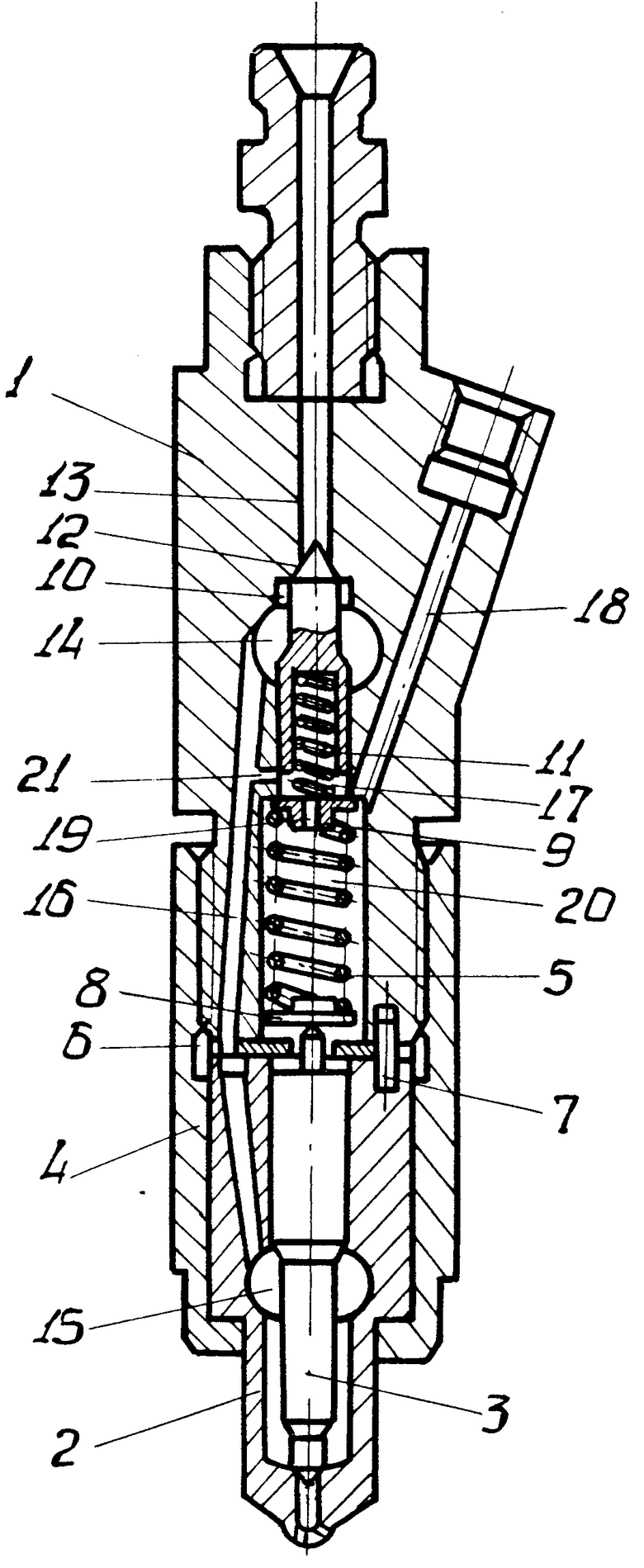

На чертеже показана форсунка.

Форсунка для двигателя внутреннего сгорания содержит корпус 1, распылитель 2 с иглой 3, гайку 4, пружину 5 нагружения иглы 3. Между корпусом 1 форсунки и распылителем 2 размещен ограничитель хода 6 иглы. Распылитель 2 с ограничителем ориентируется относительно корпуса форсунки 1 штифтом 7. Пружина 5 крайними витками опирается на седла 8 и 9. Обратный клапан 10 с пружиной 11 размещен в корпусе 1. Торцовая запорная поверхность 12 клапана 10 перекрывает подводящий канал 13. Полость 14 клапана 10 сообщается с подыгольной полостью 15 перепускным каналом 16. Полость 17, в которой размещен обратный клапан 10 с пружиной 11, сообщена с отводящим каналом 18 через канал 19, выполненный в седле 9 надыгольной полости 20, в которой размещена пружина 5. В то же время полость 17 сообщена с полостью 15 посредством канала 21.

Форсунка работает следующим образом.

Волна давления топлива, сформированная топливным насосом высокого давления (ТНВД) в момент подачи, поступает к форсунке по подводящему каналу 13, воздействуя на торцовую запорную поверхность 12 обратного клапана 10 открывая его. Перемещение клапана ограничено верхней плоскостью седла 9. При открытии клапана 10 его торец, обращенный к полости 17, перекрывает канал 21, разобщая надыгольную полость 17 с перепускным каналом 16, сообщенным с подыгольной полостью 15. Топливо из клапанной полости 14 поступает по перепускному каналу 16 в полость 15. Игла 3 под действием избыточного усилия со стороны топлива поднимается до верхнего упора и происходит впрыск топлива через распыливающие отверстия в цилиндр двигателя. В момент отсечки топливоподачи ТНВД давление в нагнетательном трубопроводе и соответственно в подводящем канале 13 падает. Под действием пружины 11 обратный клапан 10 садится на торцовую запорную поверхность. При этом открывается канал 21, сообщающий полость 15 с полостями 17, 20 и отводящим каналом 18. Давление в канале 16 и полости 15 падает до давления в полости 20. Под действием пружины 5 игла 3 резко закрывается. При этом отсутствуют какие-либо возмущающие усилия, способные приподнять иглу от нижнего ее положения, и соответственно исключается повторное попадание топлива в камеру сгорания. Топливо, просачивающееся через запорную поверхность 12 в клапанную полость 14 в результате волновых процессов, происходящих в нагнетательном трубопроводе и канале 13, отводится по каналу 21 в полость 20 и далее в отводящий канал 18. Уровень остаточного давления в нагнетательном трубопроводе определяется усилием сжатия пружины 11 и площадью запорной поверхности 12 клапана 10 и не зависит от величины цикловой подачи.

(56) 1. Вихерт М. М. и Мазниг М. В. Топливная аппаратура автомобильных дизелей. М. : Машиностроение, 1978, с. 51-56.

2. Лышевский А. С. Системы питания дизелей. М. : Машиностроение, 1981, с. 215.

3. Заявка ФРГ N 2500644, кл. F 02 M 61/04, опублик. 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| Топливная система дизеля | 1989 |

|

SU1740751A1 |

| НАСОС-ФОРСУНКА | 2007 |

|

RU2350773C2 |

| Дизельная форсунка | 1987 |

|

SU1528939A1 |

| НАСОС-ФОРСУНКА | 2007 |

|

RU2374482C2 |

| СПОСОБ ПОДАЧИ ТОПЛИВА | 2007 |

|

RU2359147C2 |

| АККУМУЛИРУЮЩАЯ ФОРСУНКА | 2000 |

|

RU2190775C2 |

| Дизельная форсунка аккумулирующего типа | 1973 |

|

SU620651A1 |

| ТОПЛИВНАЯ СИСТЕМА ДЛЯ ДИЗЕЛЬНОГО ДВИГАТЕЛЯ | 2004 |

|

RU2287078C2 |

| СИСТЕМА ПОДАЧИ ТОПЛИВА ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1993 |

|

RU2084682C1 |

| Гидроаккумулирующая форсунка | 1986 |

|

SU1321893A1 |

Использование: двигателестроение. Сущность изобретения: форсунка содержит корпус, распылитель с иглой, обратный клапан с торцевой запорной поверхностью и пружиной. Устройство отличается тем, что обратный клапан имеет дополнительную боковую запорную поверхность, размещенную в надыгольной полости. Торцевая запорная поверхность клапана установлена в клапанной полости с возможностью сообщения подводящего канала с клапанной полостью, а дополнительная боковая запорная поверхность клапана имеет возможность разобщать перепускной канал от надыгольной полости и отводящего канала. 1 ил.

ФОРСУНКА ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ, содержащая корпус с распылителем, подводящим, перепускным и отводящим каналами, подпружиненную иглу, установленную в корпусе с образованием надыгольной и подыгольной полостей, подпружиненный обратный клапан с торцевой запорной поверхностью, причем надыгольная полость сообщена с отводящим каналом, а подыгольная полость - с перепускным каналом, отличающаяся тем, что, с целью повышения экономичности и снижения токсичности выхлопных газов, она снабжена клапанной полостью, сообщенной с перепускным и подводящим каналами, обратный клапан выполнен с дополнительной боковой запорной поверхностью, причем торцевая запорная поверхность установлена в клапанной полости с возможностью сообщения подводящего канала с клапанной полостью, а дополнительная боковая запорная поверхность установлена в надыгольной полости с возможностью разобщения перепускного канала от надыгольной полости и отводящего канала.

Авторы

Даты

1994-02-28—Публикация

1990-12-26—Подача