Изобретение относится к механическим испытаниям, а именно к средствам для отбора проб металлов конструктивных элементов для последующих испытаний и может быть использовано для отбора проб металла с камер котлов, корпусов атомных реакторов.

Известны технические решения [1] , направленные на отбор проб металлов, обладают общим недостатком: вырезанная проба имеет невысокое качество, что выражается в искажении заданной формы пробы из-за воздействия на нее остаточных напряжений в исследуемой конструкции или чрезвычайно большой продолжительности отбора (вырезания) пробы.

Наиболее близким к предлагаемому по технической сущности является установка для отбора проб, содержащая механизм крепления и пробоотборник с рабочими органами [2] . Эта установка предназначена для отбора проб из придонного слоя.

Рабочие органы установки не обеспечивают бездеформационного отбора пробы, поэтому уровень остаточных напряжений в пробе недопустимо велик в случае отбора пробы металлического изделия. Кроме того, установка лишена средств, исключающих какое-либо взаимодействие пробы с окружающей средой. Поэтому установка не обеспечивает получения качественной пробы, например, из внутренней стенки корпуса атомного реактора.

Цель изобретения - повышение качества пробы, взятой с внутренней стенки корпуса атомного реактора, за счет уменьшения влияния на нее в процессе вырезания остаточных напряжений в исследуемой конструкции.

Электроэрозионный метод относится к бездеформационным методам резания, поскольку позволяет существенно снизить уровень остаточных напряжений в поверхностных и приповерхностных слоях изделия в процессе обработки. К таким методам относятся также электрохимические и химические процессы. Указанные методы обеспечивают качественное изготовление образцов для механических испытаний на прочность в заводских условиях, когда размеры образца соизмеримы с заготовкой. Однако при вырезании пробы из крупногабаритной конструкции остаточные напряжения воздействуют на пробу так, что последняя изгибается. Подвергается короблению, что препятствует получению качественной пробы, т. е. пробы с заданными геометрическими размерами и минимальным уровнем остаточных напряжений. Заранее определить вид искривления пробы практически невозможно, так как это связано с целым рядом таких факторов, как геометрическая форма конструкции, вид нагрузок, которым она подвергается в процессе эксплуатации, направление главных напряжений в конструкции и как оно связано с направлением резания. Снизить влияние напряжений в исследуемой конструкции на вырезаемую пробу удается предлагаемым способом. При этом на первом этапе ведут резание до возникновения в зоне резания напряжений σ-1, величина которых не превышает 0,3σт, где σт - предел текучести исследуемого материала в состоянии подставки, σ-1 определяется расчетным путем в зависимости от глубины реза. На втором этапе - этапе дорезания процесс ведут в противоположном направлении, но по той же траектории, что и на первом этапе до отделения пробы. Часть пробы, вырезанная на первом этапе, является практически идеальной для изготовления образцов для испытания на прочность, поскольку уровень остаточных напряжений в пробе незначителен. Второй этап нужен лишь для отделения пробы. Ее длина составляет только 0,1-0,2 длины всей пробы, поэтому при изготовлении образцов из пробы этим ее участком можно пренебречь.

Соотношение уровней напряжений σ-1 ≅ 0,3σт найдено в результате экспериментов на моделях различной формы. Так, при уровне σ-1 > 0,3σт, соответствующем превышению 80% длины дуги, пройденной режущей кромкой электрода-инструмента, проба подвергается изгибу. При этом происходит и искажение вырезанной части пробы и она уже не может быть использована для изготовления образцов для механических испытаний.

На первом этапе резания используют электрод-инструмент, изготовленный в виде скобы. Это позволяет получить пробу оптимальной толщины и конфигурации. На втором этапе - электрод-инструмент в виде жесткой пластины с зоной резания по всей толщине пробы, поскольку на этом этап на пробу в зоне резания действуют значительные напряжения и она при деформировании, т. е. искривлении, может привести к деформации и электрода-инструмента в случае изготовления его в виде скобы, как на первом этапе. Форма и вид электродов-инструментов найдены в результате многочисленных экспериментов. Только предлагаемая форма и конструкция оказались оптимальными для взятия пробы с внутренней стенки корпуса атомного реактора.

Операцию внедрения электродов-инструментов в конструкцию осуществляют путем их поворота вокруг общей оси - оси вала привода подачи электроэрозионного станка. Это позволяет соединить поверхности резания первого и второго этапов, т. е. крайняя рабочая кромка электрода-инструмента на втором этапе воспроизводит при повороте траекторию, практически идентичную траектории резания электродом-инструментом на первом этапе.

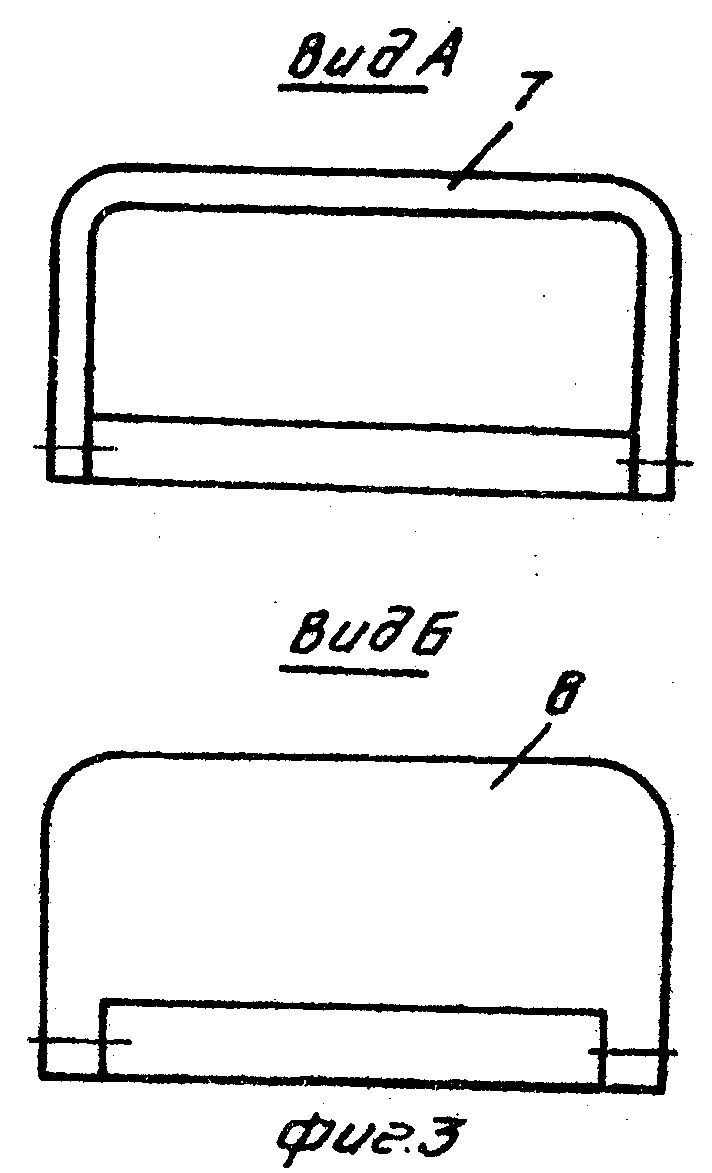

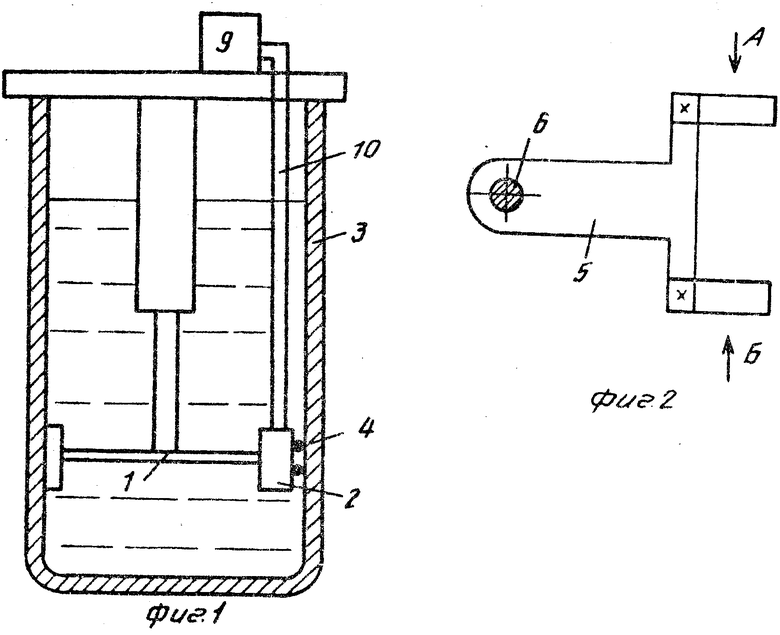

На фиг. 1 показана предлагаемая установка; на фиг. 2 - система электродов-инструментов; на фиг. 3 - виды А и Б на фиг. 2.

Установка содержит механизм крепления, включающий систему рычагов 1, жестко связанных одними концами с камерой 2 установки, а другие предназначены для сопряжения с внутренней поверхностью корпуса 3 атомного реактора.

Установка снабжена пробоотборником с рабочими органами. Причем пробоотборник выполнен в виде электроэрозионного станка, изготовленного на основе станка модели 4531ФЗ с генератором ГКИ-250. Система управления станком не показана. Рабочие органы станка размещены в камере 2 установки. Часть камеры 2, предназначенная для сопряжения с исследуемой поверхностью стального корпуса 3, снабжена уплотнением 4, изготовленным из резины. Рабочие органы станка - электроды-инструменты жестко закреплены относительно друг друга на держателе 5. Держатель 5 закреплен на валу 6 привода подачи станка (не показан) с возможностью поворота электродов вокруг оси вала 6. Один из электродов-инструментов 7 выполнен в виде скобы, изготовленной из металлической ленты, оптимальная толщина которой составляет 0,8-1,2 мм, а другой электрод-инструмент 8 выполнен в виде жесткой металлической пластины, оптимальная толщина которой составляет 3-6 мм. В примере соответственно 4 и 4 мм. Габаритные размеры, т. е. профиль электродов-инструментов 7 и 8, имеют одинаковую форму, а расстояния между крайними режущими кромками и осью вала 6 равны. Электроды-инструменты 7 и 8, а также корпус 3 соединены при помощи электрических коммуникаций с генератором импульсов электроэрозионного станка (не показаны).

Установка снабжена, кроме того, системой откачки из камеры 2 жидкости, омывающей корпус 3, и циркуляции рабочей жидкости. Система включает насос 9, который соединен при помощи трубопроводов 10 с полостью камеры 2. В установке имеется система управления и контроля, содержащая аппаратуру управления электроэрозионным станком и контроля параметров электроэрозионной обработки. Система расположена вне исследуемого корпуса реактора, например, в помещении, обеспечивающем безопасную работу персонала (не показано).

П р и м е р. Предварительно на модельных образцах, изготовленных из корпусной стали, уточняют режимы резания, определяют оптимальный уровень напряжений, на котором изменяют направление резания, определяют радиус поворота электродов для получения пробы требуемых размеров.

Камеру 2 установки размещали на требуемой зоне внутренней стенки корпуса 3 атомного реактора. Ось привода подачи станка устанавливалась параллельно образующей внутренней поверхности корпуса 3. Закрепляли камеру 2 при помощи системы рычагов 1 для герметизации зоны. Откачивали жидкость, смывающую исследуемую зону корпуса 3. Подавали в камеру 2 рабочую среду для работы электроэрозионного станка. Осуществляли первый этап резания путем поворота электрода-инструмента 7 и его внедрения в стенку корпуса 3 атомного реактора. Процесс вели до появления в зоне напряжений σ-1, составляющих не более 0,3σт. При этом путь, пройденный электродом-инструментом 7 в стенке корпуса 3, составлял примерено 80% протяженности пробы. Затем извлекали электрод-инструмент 7 из зоны резания. Путем реврсирования привода подачи электроэрозионного станка осуществляли резанием электродом-инструментом 8 по той же траектории, но в противоположном направлению до совмещения поверхностей резания на первом и втором этапах и отделения пробы.

По сравнению с прототипом предлагаемое решение позволяет повысить качество взятой пробы, поскольку позволяет практически исключить влияние на нее при отборе напряжений, возникших в исследуемой конструкции при ее изготовлении и эксплуатации. (56) 1. Авторское свидетельство СССР N 1149742, кл. G 01 N 1/04, 1985.

2. Авторское свидетельство СССР N 1562735, кл. G 01 N 1/02, 1990.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электрохимической обработки кольцевым электродом-инструментом | 1991 |

|

SU1773613A1 |

| СПОСОБ СОПРЯЖЕНИЯ ПРЯМОЗУБЫХ ЗУБЧАТЫХ ИЗДЕЛИЙ, ПОЛУЧЕННЫХ ЭЛЕКТРОЭРОЗИОННЫМ ВЫРЕЗАНИЕМ, В ПЕРЕДАЧАХ МЕЖДУ ВАЛАМИ С ПАРАЛЛЕЛЬНЫМИ ОСЯМИ | 2001 |

|

RU2191663C1 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОЙ ОБРАБОТКИ МАТРИЦ ДЛЯ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС | 1998 |

|

RU2147497C1 |

| Устройство для бурения скважин и отбора образцов породы | 1978 |

|

SU945404A1 |

| Способ получения порошка псевдосплава W-Ni-Fe методом электроэрозионного диспергирования в дистиллированной воде | 2017 |

|

RU2683162C2 |

| СПОСОБ ОТБОРА ПРОБ РАДИОАКТИВНОГО ОСАДКА ИЗ ЕМКОСТЕЙ-ХРАНИЛИЩ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2387034C2 |

| СПОСОБ ЭЛЕКТРОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ И ОБРАБОТКИ ИЗДЕЛИЙ И ПОКРЫТИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2402630C2 |

| Многокамерный пробоотборник скважинной жидкости | 1983 |

|

SU1154443A1 |

| Устройство для электроэрозионного вырезания электродом-проволокой | 1980 |

|

SU921743A1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ СКОРОСТИ ПОДАЧИ ИНСТРУМЕНТА ПРИ МЕХАНИЧЕСКОЙ ОБРАБОТКЕ | 2003 |

|

RU2256543C2 |

Использование: повышение качества пробы (П), взятой с внутренней стенки корпуса атомного реактора, за счет уменьшения влияния на нее в процессе вырезания остаточных напряжений в исследуемой конструкции. Способ состоит в определении зоны (З) исследования в конструкции, откачке, жидкости, омывающей исследуемую 3, герметизации 3, вырезании П безреформационным, например электроэрозионным, методом, в два этапа. На первом этапе внедряют электрод-инструмент в конструкцию в пределах ее запаса прочности до возникновения в зоне реза напряжений σ-1 , величина которых составляет σ-1≅ 0.3σт, где σт - предел текучести материала изделия. На втором этапе извлекают электрод-инструмент из зоны резания, а резание продолжают по той же траектории, что и на первом этапе, но в противоположном направлении до совмещения поверхностей резания первого и второго этапов и отделения П. Пробоотборник в установке выполнен в виде электроэрозионного станка, рабочие органы которого размещены в камере, жестко связанной с механизмом крепления. Часть камеры, предназначенная для сопряжения с. 3, выполнена открытой и снабжена уплотнением. Рабочие органы - электроды-инструменты жестко закреплены относительно друг друга на одном валу привода подачи станка с возможностью поворота вокруг оси вала, расстояния между режущими кромками электродов-инструментов и осью вала равны. Один электрод-инструмент изготовлен в виде скобы, а другой - в виде жесткой пластины. 2 н. п. ф-лы, 3 ил.

Авторы

Даты

1994-02-28—Публикация

1991-01-23—Подача