Изобретение относится к электрохимической обработке металлов, в частности к электрохимическому отбору проб металла путем вырезки для диагностики узлов и агрегатов теплоэнергетического оборудования, и может быть использовано для контроля металла оборудования тепловых и атомных электростанций а также в машиностроении для вырезки участков сварных швов и других дефектов металла

Известен способ выполнения пазов малой ширины электрохимическим путем без деформирования металла (патент ФРГ № 3419503, кл. В 23 Н 3/00 1985) Для обработки по данному способу используется проволочный или стержневой электрод.

проходящий поперек направления оЬраба тываемой канавки При этом предотвраща ется стекание электролита, вводимого в рабочую щель, образованную электродом и материалом обрабатываемого изделия в уже сформированную и лежащую позади электрода канавку Это достигается тем что над электродом установлено заграждающее тело, выполненное из изолирующего мате риала таким образом, чтобы ширина яа граждающего тела была только немного меньше ширины канавки, получаемой D об рабатываемом изделии. Поэтому рабочая щель остается заполненной электролитом по всей своей длине и стекание электро inn по существу, происходит в продольном ня

Ч|

правлении щели. Данный способ позволяет выполнять пазы очень малой ширины, особенно менее 1 мм. При любом методе отбора пробы глубина вырезки не должна превышать заданной величины, например 5%, от номинальной толщины стенки и быть более 7 мм (ОСТ 108.030.129-79). Фасонные детали и сборочные единицы стационарных и турбинных трубопроводов и тепловых электростанций), что накладывает жесткие требования к ширине реза, которая должна быть минимальна, Однако данный способ не позволяет производить резы сложной формы, необходимые при отборе проб металла.

Известен способ электроэрозионной обработки, где резание пазов производится электродом-инструментом U-образной формы (авт.св. СССР № 187500, кл, В 21 Н 30/02, 1964). Электрод-инструмент в виде проволоки или ленты, проходя с постоянной скоростью через направляющие, расположенные под некоторым углом одна к другой, изгибается в U-образную петлю, взаимодействующую с изделием. Постоянство оси электрода-инструмента в пространстве обеспечивается за счет сил упругой деформации материала электрода-инструмента при соответствующем подборе угла в зависимости от материала и поперечного сечения. Точность обработки пазов повышается в результате уменьшения износа электрода- инструмента. К недостаткам данного электрода-инструмента следует отнести то, что при работе с тонкой проволокой 1 мм при большой глубине врезания значительно те- ряется жесткость электрода-инструмента в направлениях, перпендикулярных подаче заготовки. А так как при движении рабочей жидкости через узкий межэлектродный зазор возникают значительные гидравличе- ские удары, то это приводит к биению инструмента, а следовательно, к увеличению ширины реза и к снижению скорости резания. При этом способ предполагает за один ход производить только один паз. По- этому для отбора пробы требуется производить два реза, что увеличивает продолжительность отбора пробы в два раза.

Наиболее близким к изобретению по технической сущности и достигнутому эффекту является способ для электрохимическойобработкикольцевымэлектродом-инструментом (патент США fsfe 3642601, кл. В 23 Р 1/04, 1972). В рассматриваемом способе кольцевой электрод-инструмент базируется тремя роликами двумя снизу, одним сверху. Движение электроду-инструменту сообщается при помощи ведущего ролика. Данный способ позволяет производить отборы металла с узлов и агрегатов теплоэнергетического оборудования. Однако к недостаткам последнего можно отнести недостаточную жесткость фикси- рованилэлектрода-инструмента,

необходимого для достижения наименьшей ширины реза, в случае переменных нагрузок {от гидравлических ударов в межэлектродном промежутке) возникают деформации кольца. Это приводит к увеличению получаемой ширины реза и, как следствие, к увеличению продолжительности резания. При этом снижается качество отбора проб, так как происходит уменьшение размеров снижаемой пробы, что затрудняет дальнейший анализ металла. К недостаткам рассматриваемого способа можно отнести и сложность обеспечения надежного электроснабжения кольцевого электрода-инструмента.

Целью изобретения является повышение производительности и качества обработки при бездеформационном отборе проб с диагностируемых узлов и агрегатов за счет уменьшения ширины реза.

Цель достигается тем, что кольцевому электроду-инструменту задают вращательное движение в виде осциллирующих колебаний частотой 0,3 -5Гц с углом осцилляции, равным 1-10 центральных углов вырезаемой дуги, при этом отношение д/.аметра D кольцевого элзктрода-инструмепта к глубине погружения Н выбирают равным 3-30, а отношение высоты h к толщине b поперечного сечения кольца - 0,3-5. Подача электролитаосуществляетсячерезканалы-направляюшие, которые располагают на расстоянии 1-2 мм от поверхности обрабатываемого материала, сквозь которые проходит электрод-инструмент. Качество бездеформационного отбора проб определяется представительностью полученного образца: чем больше образец при заданном углублении тем выше качество отбора, тем легче проведение последующего его исследования или испытания. Следовательно, для достижения качественного отбора и повышения производительности требуется получить минимальную ширину реза, Ширина реза при электрохимической обработке складывается из ширины элект- родз-инструмента, биения электрода-инструмента (за счет неточности установки или нежесткости крепления, или деформационных изменений под действием внешних сил

при движении) и двух межэлектродных промежутков (зависят от электрохимических параметров процесса, качества подачи электролита). То, что кольцевой электрод- инструмент совершает вращательное движение в виде осциллирующих колебаний, позволяет конструктивно закрепить его на шатуне и тем самым повысить жесткость его фиксирования и уменьшить биение кольца при движении. Движение кольцевого электрода-инструмента в виде осциллирующих колебаний осложняет подвод электролита в межэлектродный промежуток. Для получения хорошего качества подвода электролитапредложеноспециальноеприспособление. Электролит подается в каналы-направляющие по форме электрода- инструмента, который изготовлены в специальной пластине из электроизоляционного материала, расположенной над обрабатываемой поверхностью на расстоянии 1-2 мм при максимальном заглублении электрода-инструмента. Это дает возможность электролиту то с одной стороны, то с другой в зависимости от направления движения кольцевого электрода-инструмента поступать в межэлектродный промежуток. Частота осцилляции 0,3-5 Гц и угол осцилляции, равный 1-10 центральных углов вырезаемой дуги, оптимизированы по качеству подачи электролита в межэлектродный промежуток. Для получения хороших гидродинамических характеристик потока раствора электролита в межэлектродном промежутке при движении электрода-инструмента в виде осциллирующих колебаний необходимо, чтобы при движении в одну из сторон электрод-инструмент полностью обновился в рабочей зоне, т.е. минимальное значение угла осцилляции должно быть равно центральному углу, опирающемуся на вырезаемую дугу. Верхний предел 10 центральных углов вырезаемой дуги ограничен конструктивными соображениями, исходя из того, что он не может быть более одного оборота. Отношение диаметра кольца к глубине погружения 0/Н 3-ЗОопределяется: нижний предел ограничения условием, что угол осцилляции равен 1-10 центральных углов вырезаемой дуги, и соответственно качеством подачи электролита в межэлектродный промежуток; верхний предел желателен для получения более представительного образца с увеличением диаметра кольца, но ограничен тем, что снижается жесткость кольцевого электрода-инструмента и, как следствие, увеличивается ширина реза, снижается-ско- рость резания. Отношение высоты поперечного сечениякольцевого

электрода-инструмента к ширине ,5-2 ограничено снизу тем, что с увеличением ширины кольца снижается скорость резз- ния, растет боковое разъедание поверхности, т.е. увеличивается ширина реза. Верхний предел ограничения связан с уменьшением жесткости электрода-инструмента, увеличением биений и за этот счет ростом ширины реза.

0Так как совокупность приведенных в отличительной части формулы признаков позволяет придать способу новый комплекс свойств, а именно достигается минимальная ширина реза и время резания при отбо5 ре представительной пробы металла, что позволяет сохранить эксплуатационные характеристики диагностируемых узлов и деталей, то предлагаемое решение соответствует критериям новизна и су0 щественные отличия.

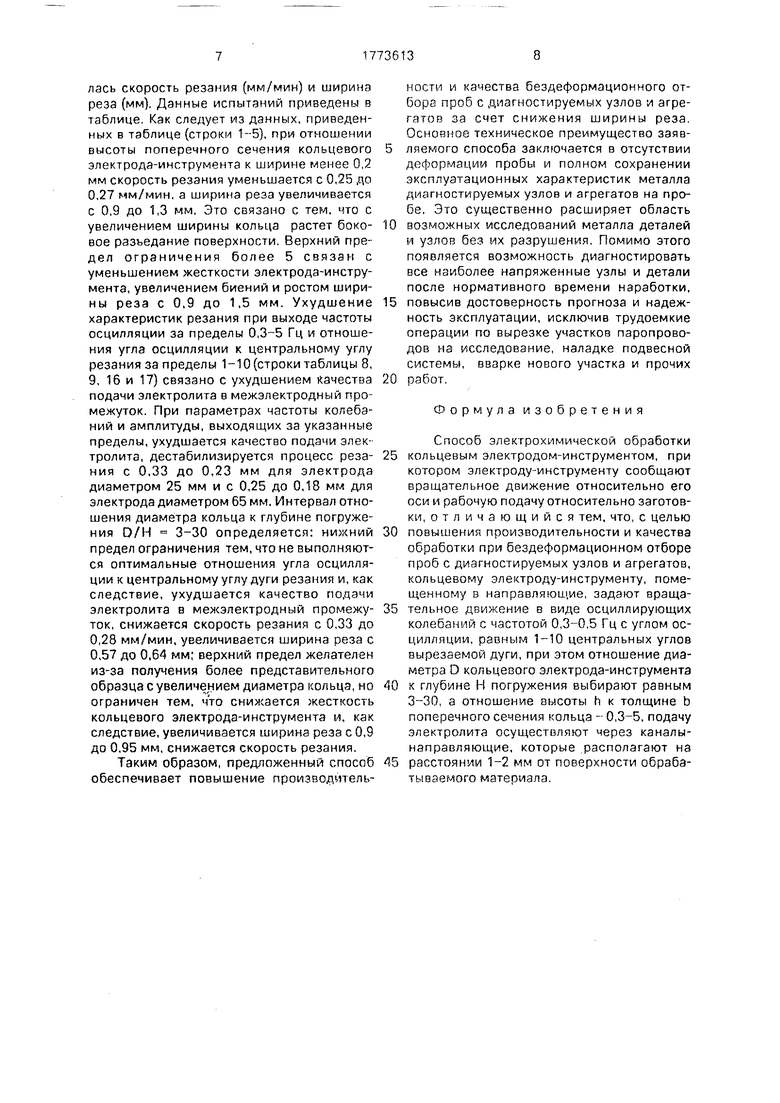

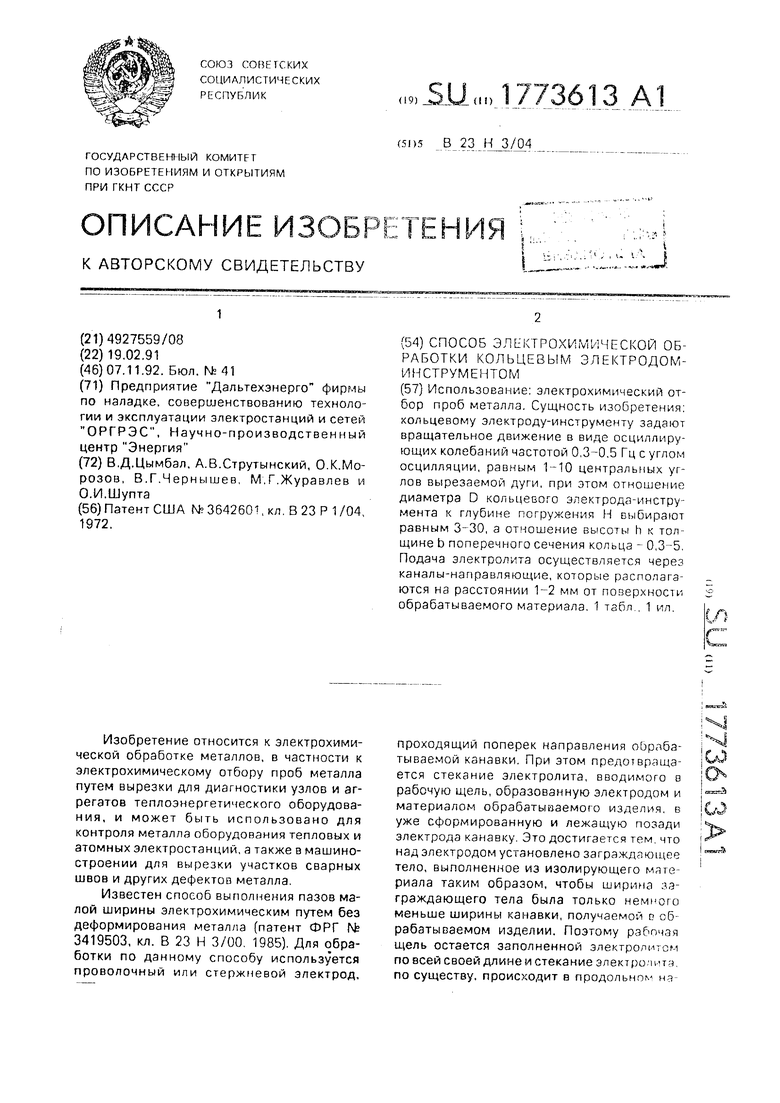

На чертеже представлена схема для реализации способа электрохимической обработки кольцевым электродом-инструментом.

5

В устройстве, реализующем данный способ, электрод-инструмент 1 жестко закреплен на державке 2, выполненной с возможностью совершать осциллирующие

0 колебания с углом а. При этом ось осциллирующих колебаний державки совпадает с осью кольцевого электрода-инструмента. Поэтому и сам кольцевой электрод-инструмент совершает движение вокруг своей оси

5 в виде осциллирующих колебаний. Раствор электролита подается через каналы-направляющие 3, 4, имеющие форму электрода-ин- струмента, которые изготовлены в специальной пластинке 5 из электроизоля0 ционного материала, расположенной над обрабатываемой деталью б на расстоянии 1-2 мм при максимальном заглублении. Это позволяет раствору электролита то с одной стороны, то с другой в зависимости от на5 правления движения кольцевого электрода- инструмента поступать в межэлектродный промежуток.

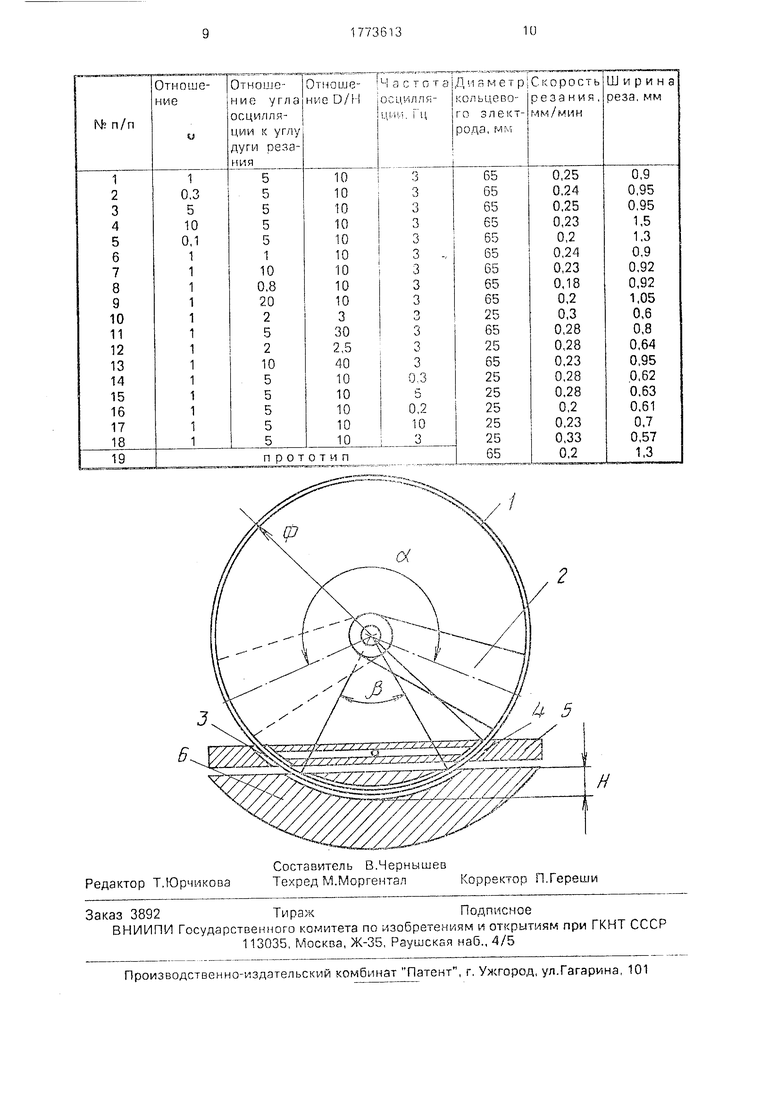

Были проведены отборы проб стали 0 при следующих основных характеристиках

0 процесса: отношение высоты (h) к толщине (Ь) кольцевого электрода-инструмента в поперечном сечении изменялось от 0,1 до 10; отношение узла осцилляции к центральному углу дуги резания - от 0,8 до 20; отноше5 ниедиаметракольцевого

электрода-инструмента к глубине погружения (D/H) -от 2,5 до 40; частота осцилляции - от 0,2 до 10 Гц. Резание проводилось кольцевыми электродами-инструментами двух типоразмеров 25 и 65 мм. При этом измерялась скорость резания (мм/мин) и ширина реза (мм). Данные испытаний приведены в таблице. Как следует из данных, приведенных в таблице (строки 1-5), при отношении высоты поперечного сечения кольцевого электрода-инструмента к ширине менее 0,2 мм скорость резания уменьшается с 0,25 до 0,27 мм/мин, а ширина реза увеличивается с 0,9 до 1,3 мм. Это связано с тем. что с увеличением ширины кольца растет боковое разъедание поверхности. Верхний предел ограничения более 5 связан с уменьшением жесткости электрода-инструмента, увеличением биений и ростом шири- ны реза с 0,9 до 1,5 мм. Ухудшение характеристик резания при выходе частоты осцилляции за пределы 0,3-5 Гц и отношения угла осцилляции к центральному углу резания за пределы 1-10 (строки таблицы 8, 9, 16 и 17) связано с ухудшением качества подачи электролита в межэлектродный промежуток. При параметрах частоты колебаний и амплитуды, выходящих за указанные пределы, ухудшается качество подачи электролита, дестабилизируется процесс резания с 0,33 до 0,23 мм для электрода диаметром 25 мм и с 0,25 до 0,18 мм для электрода диаметром 65 мм. Интервал отношения диаметра кольца к глубине погружения D/H 3-30 определяется: нижний предел ограничения тем, что не выполняются оптимальные отношения угла осцилляции к центральному углу дуги резания и, как следствие, ухудшается качество подачи электролита в межэлектродный промежуток, снижается скорость резания с 0,33 до 0,28 мм/мин, увеличивается ширина реза с 0,57 до 0,64 мм; верхний предел желателен из-за получения более представительного образца с увеличением диаметра кольца, но ограничен тем, что снижается жесткость кольцевого электрода-инструмента и, как следствие, увеличивается ширина реза с 0,9 до 0,95 мм, снижается скорость резания.

Таким образом, предложенный способ обеспечивает повышение производительности и качества бездеформационного отбора проб с диагностируемых узлов и агрегатов за счет снижения ширины реза. Основное техническое преимущество заявляемого способа заключается в отсутствии деформации пробы и полном сохранении эксплуатационных характеристик металла диагностируемых узлов и агрегатов на пробе. Это существенно расширяет область

возможных исследований металла деталей и узлов без их разрушения. Помимо этого появляется возможность диагностировать все наиболее напряженные узлы и детали после нормативного времени наработки,

повысив достоверность прогноза и надежность эксплуатации, исключив трудоемкие операции по вырезке участков паропроводов на исследование, наладке подвесной системы, вварке нового участка и прочих

работ.

Формула изобретения

Способ электрохимической обработки

кольцевым электродом-инструментом, при котором электроду-инструменту сообщают вращательное движение относительно его оси и рабочую подачу относительно заготовки, отличающийся тем, что, с целью

повышения производительности и качества обработки при бездеформационном отборе проб с диагностируемых узлов и агрегатов, кольцевому электроду-инструменту, помещенному в направляющие, задают вращательное движение в виде осциллирующих колебаний с частотой 0,3-0,5 Гц с углом осцилляции, равным 1-10 центральных углов вырезаемой дуги, при этом отношение диаметра D кольцевого электрода-инструмента

к глубине Н погружения выбирают равным , а отношение высоты h к толщине b поперечного сечения кольца - 0,3-5, подачу электролита осуществляют через каналы- направляющие, которые располагают на

расстоянии 1-2 мм от поверхности обрабатываемого материала.

2

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для электрохимической обработки фасонных поверхностей | 1988 |

|

SU1770102A1 |

| СПОСОБ ОТБОРА ПРОБЫ МЕТАЛЛА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2008644C1 |

| Способ размерной электрохимической обработки | 1977 |

|

SU625893A1 |

| Составной электрод-инструмент | 1972 |

|

SU448927A1 |

| Способ размерной электрохимической обработки | 1982 |

|

SU1079394A1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ НЕПРОФИЛИРОВАННЫМ ЭЛЕКТРОДОМ-ИНСТРУМЕНТОМ И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2647413C2 |

| ЭЛЕКТРОД-ИНСТРУМЕНТ ДЛЯ КОМБИНИРОВАННОЙ РЕЗКИ ТОКОПРОВОДЯЩИХ МАТЕРИАЛОВ | 2017 |

|

RU2637868C1 |

| Способ абразивного электрохимического шлифования деталей из жаропрочных сплавов с управляемой периодической очисткой токопроводящего шлифовального круга | 2024 |

|

RU2833201C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ФАСОННЫХ ПОЛОСТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2240210C2 |

| СОСТАВНОЙ ДИСКОВЫЙ ЭЛЕКТРОД-ИНСТРУМЕНТ | 1973 |

|

SU399336A1 |

Использование электрохимический отбор проб металла Сущность изобретения кольцевому электроду-инструменту задают вращательное движение в виде осциллиру ющих колебаний частотой 0 3-0 5 Гц с углом осцилляции, равным 1-10 центральных углов вырезаемой дуги, при этом отношение диаметра D кольцевого электрода инстру мента к глубине гогруженич Н выбирают равным , а отношение высоты h к тол щине b поперечного сечения кольца - 0 3-5 Подача электролита осуществляется через каналы-направпяющие, которые распопагэ ются на расстоянии 1-2 мм от поверхности обрабатываемого материала 1 тзбл 1 ил Л г Сказка

| Патент США N- 3642601 кл В 23 Р 1/04 1972. |

Авторы

Даты

1992-11-07—Публикация

1991-02-19—Подача