Предлагаемое изобретение относится к области литейного производства и может быть использовано для литья любых металлов, включая химически активные и тугоплавкие металлы.

Близким техническим решением в качестве аналога является метод переработки сыпучего материала без его расплавления в трубчатых вращающихся печах ([1], стр.332). Высокая интенсивность теплообмена в рабочем пространстве печи определила широкое применение метода в промышленности.

Наиболее близким техническим решением в качестве прототипа является вакуумно-дуговой способ плавки и литья расходуемых электродов в глухом кристаллизаторе ([2], стр.195-224). До настоящего времени это один из основных способов в производстве слитков из тугоплавких и химически активных металлов. Данный способ позволяет исключить возможность загрязнения металла материалом формы (тигля) и электрода и позволяет одновременно совмещать процесс плавки и затвердевания слитка.

Задачей предлагаемого изобретения является повышение эффективности использования, расширение технических возможностей и снижение энергозатрат при производстве готовой продукции.

Поставленная задача достигается тем, что способ плавки и литья металла включает получение расплава за счет электродугового переплава расходуемого электрода, его вращение и слив в зону кристаллизации через сливное отверстие.

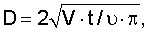

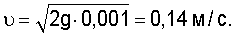

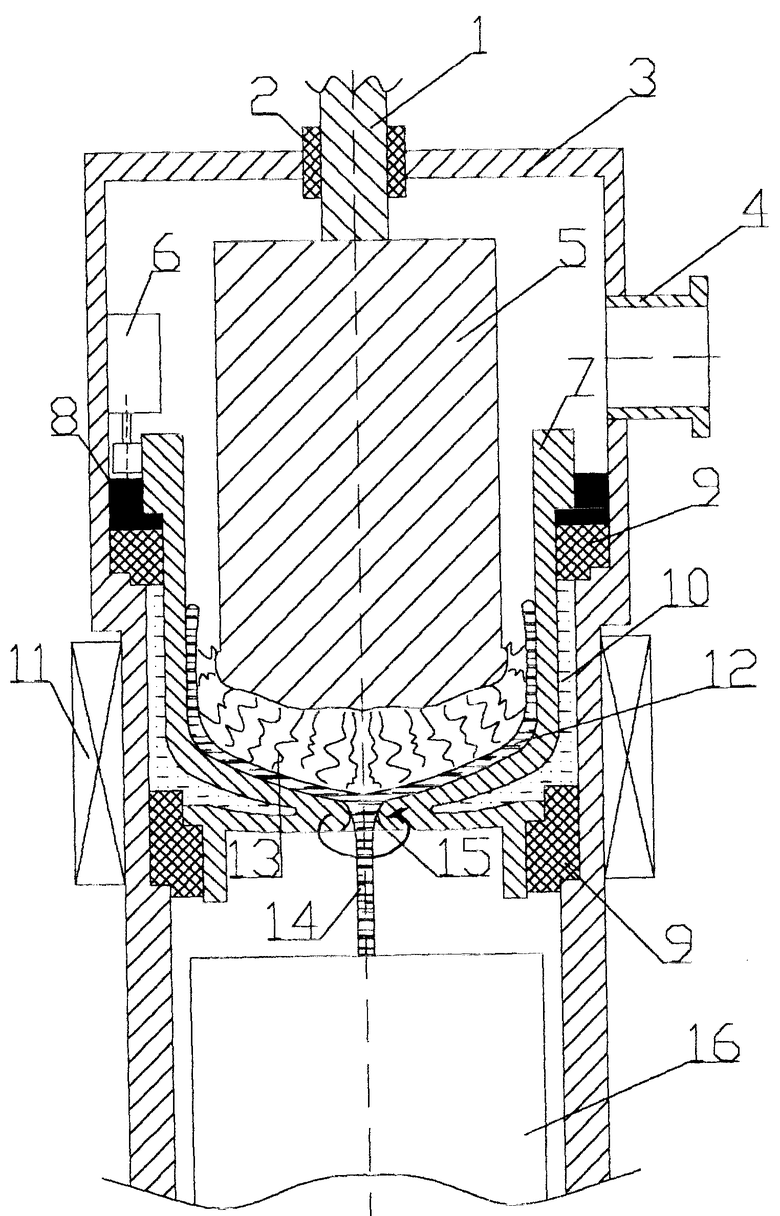

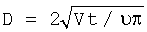

Получение расплава и его вращение осуществляют в вертикальном кристаллизаторе, а диаметр сливного отверстия выбирают по следующей зависимости:

где V - объем наплавляемого расплава, м3;

υ - скорость слива расплава, м/с;

t - время, с;

D - диаметр сливного отверстия, м.

Использование вращения кристаллизатора позволяет увеличить площадь обогрева ванны расплава и защитить верхнюю часть медного кристаллизатора от теплового излучения, а следовательно, увеличить КПД использования электродуги на плавление металла (дополнительно до 40%). Вращение позволяет рафинировать расплав как от тяжелых нерастворимых примесей, так и от летучих примесей, а также позволяет дополнительно подогревать место слива расплава. Кроме того, вращение кристаллизатора позволяет стабилизировать сливающийся поток расплава, что очень важно для стабильного получения полуфабрикатов.

Вращение кристаллизатора и находящееся по его центру сливное отверстие позволяет получить за счет концентрации потока расплава и размещения в зоне кристаллизации скользящего кристаллизатора более мелкие по диаметру слитки в отличие от диаметра переплавляемого электрода. При размещении в зоне кристаллизации охлаждаемых валков можно получать листовой прокат. Кроме того, применяя сменные формы, располагаемые под сливным отверстием, можно получать фасонные отливки.

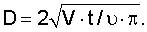

Предложенный способ реализует установка, изображенная на чертеже.

Установка включает электродержатель 1 с уплотнением 2, защитную камеру 3, патрубок 4 для создания вакуума, переплавляемый электрод 5, механизм вращения 6, вращающийся кристаллизатор 7, электроконтакты скольжения 8, уплотнения скольжения 9, водяную рубашку 10, соленоид 11, гарнисаж с ванной расплава 12, сливное отверстие 15 и зону кристаллизации 16.

Установка работает следующим образом.

При вращении кристаллизатора 7 и плавлении электрода 5 образуется ванна расплава 12, сферически развернутая вокруг переплавляемого электрода 5 и образующая, соприкасаясь с медным охлаждаемым кристаллизатором 7, гарнисаж, в который вмораживаются, под действием центробежных сил, тяжелые нерастворимые включения. Высота кристаллизатора 7 определяется высотой развернутой ванны расплава 12 и зависит от скорости вращения кристаллизатора. Через патрубок 4 происходит откачка вакуума и летучих примесей с большой эффективностью, так как зона плавления в данном случае постоянна и находится очень близко от патрубка, а развернутая поверхность расплава позволяет очень быстро освобождаться от летучих примесей. Сливное отверстие 15 подбирается определенного диаметра, так чтобы через него мог образоваться безразрывный поток металла 14, зависящий от скорости плавления и частоты вращения. Далее полученный безразрывный поток 14, обогреваемый электродугой 13, сверху устремляется в зону кристаллизации 16, в которой может быть размещен скользящий кристаллизатор, валки или формы.

Предлагаемый способ включает все положительные стороны аналога и прототипа, но в отличие от них имеет ряд преимуществ, за счет вращения кристаллизатора и центрального сливного отверстия. Так, например, в прототипе откачка летучих газов затруднена из-за большой длины кристаллизатора и зеркало расплава постоянно перемещается по его высоте. В предлагаемом изобретении откачка летучих примесей происходит значительно легче, так как вращающийся кристаллизатор имеет намного меньшую высоту, а зеркало расплава имеет большую площадь и стационарно относительно откачивающего патрубка. Кроме того, вращение кристаллизатора позволяет вмораживать в периферию гарнисажа нерастворимые тяжелые включения, что нельзя осуществить в глухом стационарном кристаллизаторе.

Применяя вращение кристаллизатора, можно добиваться того же усреднения по химическому составу и освобождению от примесей за один переплав в сравнении с двух- и трехкратным переплавом в глухом стационарном кристаллизаторе. Для стабильного формирования изделий в зоне кристаллизации требуется получить безразрывный поток расплава, поступающий из вращающегося кристаллизатора.

- скорость υ течения расплава из кристаллизатора зависит от глубины жидкой ванны (м).

- скорость υ течения расплава из кристаллизатора зависит от глубины жидкой ванны (м).

Зная массу m наплавления металла в 1 секунду в кристаллизатор и зная плотность ρ расплава, находим объем V наплавляемого расплава в кристаллизатор в 1 секунду: V=m/ρ.

При массовой скорости плавления, достигаемой в среднем на сегодня в глухих кристаллизаторах до 100 кг/мин, для титана и глубине жидкой ванны до 1 мм во вращающемся кристаллизаторе, скорость слива расплава составит

D сливного отверстия выбирают по следующей зависимости

Технология вакуумно-дуговой плавки с расходуемым электродом имеет общую тенденцию к увеличению массы слитков в мировой практике ([3], стр.514) Обычно слитки выплавляются массой 5-8 т. Однако для получения легированных сплавов должен быть определенный предел массы слитка, выше которого увеличение степени сегрегации легирующих компонентов и примесей, а также более грубая структура металла большого слитка, несмотря на последующие процессы ковки и термообработки, будет оказывать отрицательное влияние на качество изделий.

В предлагаемом способе подобных противоречий удается избежать, так как при дальнейшем увеличении массы слитков, получаемые изделия имеют значительно меньшие сечения, чем переплавляемый слиток.

То есть, используя вращающийся кристаллизатор, при скорости плавления металла до 100 кг/мин можно получить сплошной сливающийся, со скоростью 0,14 м/с, поток диаметром до 60 мм. При производстве слитка диаметром 150 мм в скользящем кристаллизаторе и переплаве расходуемого электрода массой 8 т за 80 мин будет получено 100 м слитка, скорость вытягивания слитка составит 1,25 м/мин.

При производстве данного количества слитков этого диаметра по традиционной схеме требуется переплавить 16 т расходуемых слитков, так как при этом потери в отход составляют до 50%, а следовательно, выход годного из объема 8 т составит не более 50 м. Кроме того, энергозатраты, амортизация оборудования, временные потери, загрязнение по экологии удорожают подобную продукцию в 3-7 раз по сравнению с предлагаемым способом.

При производстве листового проката, с учетом тех же параметров плавления при толщине листа 1 мм и ширине 1000 мм за 80 мин будет получено 1780 м проката, из 8 т переплавляемого электрода скорость вытяжки полосы составит 22 м/мин. Себестоимость продукции снизится по сравнению с традиционной технологической цепочкой в 5-10 раз. Особенностью производства листового проката на сегодня из химически активных металлов, таких как титан, является обязательное применение для обработки окисленной поверхности - щелочей, кислот и абразивных материалов. Что очень сильно удорожает производство продукции, загрязняет экологию и приводит к значительным потерям металла.

Предлагаемый способ в отличие от прототипа позволяет решить данные проблемы, резко удешевить производство полуфабрикатов, повысить экологичность производства, сократить время выпуска изделий и снизить потери по материалу.

Поэтому данный способ может быть полезен для внедрения в производство.

ЛИТЕРАТУРА

1. Карпухин В.В. Печи для цветных и редких металлов - М.: Из-во "Металлургия", 1993 г.

2. Андреев А.Л. Плавка и литье титановых сплавов. - М.: Из-во "Металлургия", 1994 г.

3. Гармата В.A. и др. Титан. - М.: Из-во "Металлургия", 1983 г.

Изобретение относится к области металлургии, в частности может быть использовано для литья любых металлов, включая химически активные и тугоплавкие металлы. Способ включает получение расплава за счет электродугового переплава расходуемого электрода, его вращение и слив в зону кристаллизации через сливное отверстие. Получение расплава и его вращение осуществляют в вертикальном кристаллизаторе, а диаметр сливного отверстия выбирают по следующей зависимости: D=2Vt/υπ, где D - диаметр сливного отверстия, м; V - объем наплавляемого расплава, м3; υ - скорость слива расплава, м/с; t - время, с. Изобретение позволяет расширить технологические возможности и снизить энергозатраты за счет вращения кристаллизатора, который позволяет стабилизировать сливающийся поток расплава, что очень важно для стабильного получения полуфабрикатов. 1 ил.

Способ плавки и литья металла, включающий получение расплава за счет электродугового переплава расходуемого электрода, его вращение и слив в зону кристаллизации через сливное отверстие, отличающийся тем, что получение расплава и его вращение осуществляют в вертикальном кристаллизаторе, а диаметр сливного отверстия выбирают по следующей зависимости:

,

,

где D - диаметр сливного отверстия, м;

V- объем наплавляемого расплава, м3;

υ - скорость слива расплава, м/с;

t - время, с.

| УСТРОЙСТВО ДЛЯ ПЛАВЛЕНИЯ И ЛИТЬЯ МЕТАЛЛОВ И СПЛАВОВ | 1992 |

|

RU2089633C1 |

| Установка для очистки металла в вакууме | 1976 |

|

SU583176A1 |

| US 4995593 A, 26.02.1991 | |||

| DE 3723912 A1, 26.01.1989 | |||

| АНДРЕЕВ А.Л | |||

| и др | |||

| Плавка и литье титановых сплавов | |||

| - М.: Металлургия, 1994, с.195-196. | |||

Авторы

Даты

2006-05-10—Публикация

2001-05-14—Подача