1 1323 Изобретение относится к порошковой металлургии, в частности к оборудованию для изготовления изделий из металлических порошков.

Целью изобретения является повы- § шение надежности и долговечности оборудования.

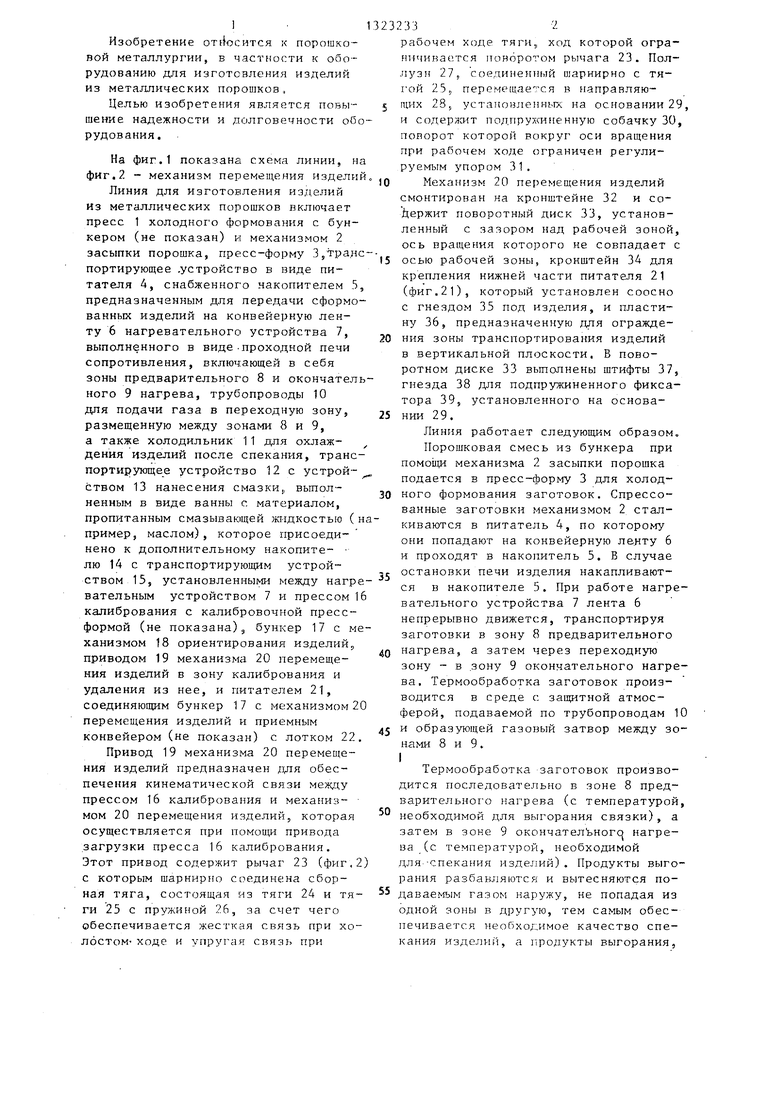

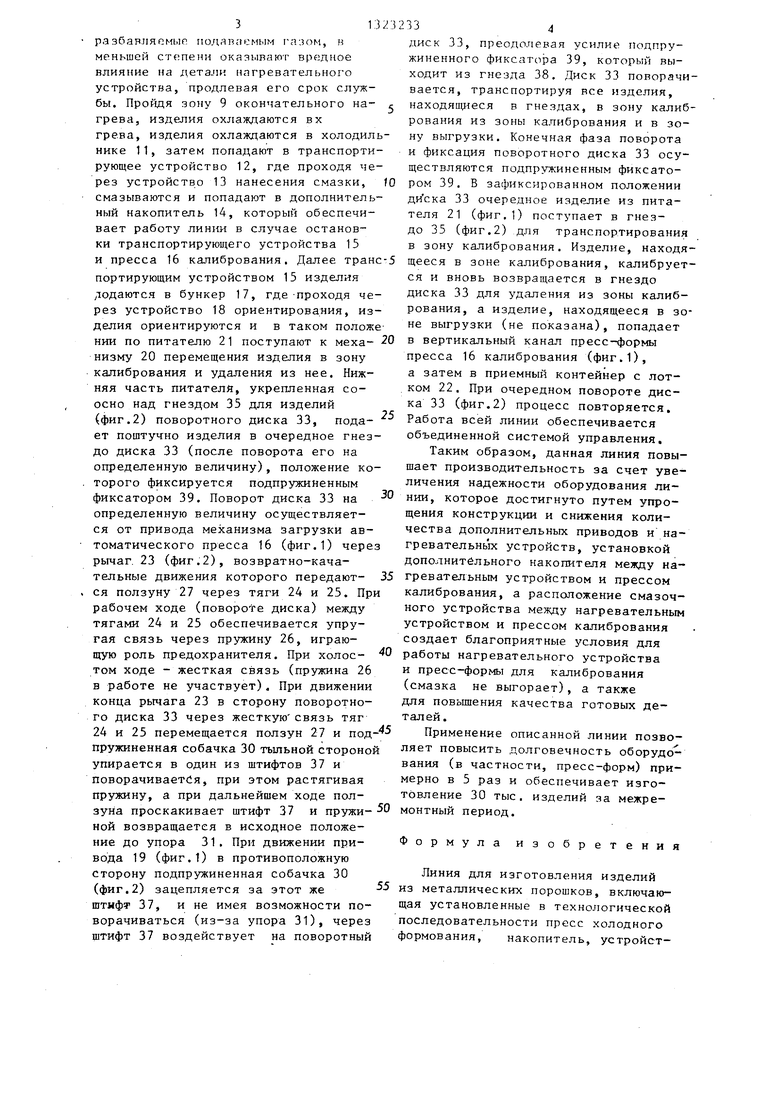

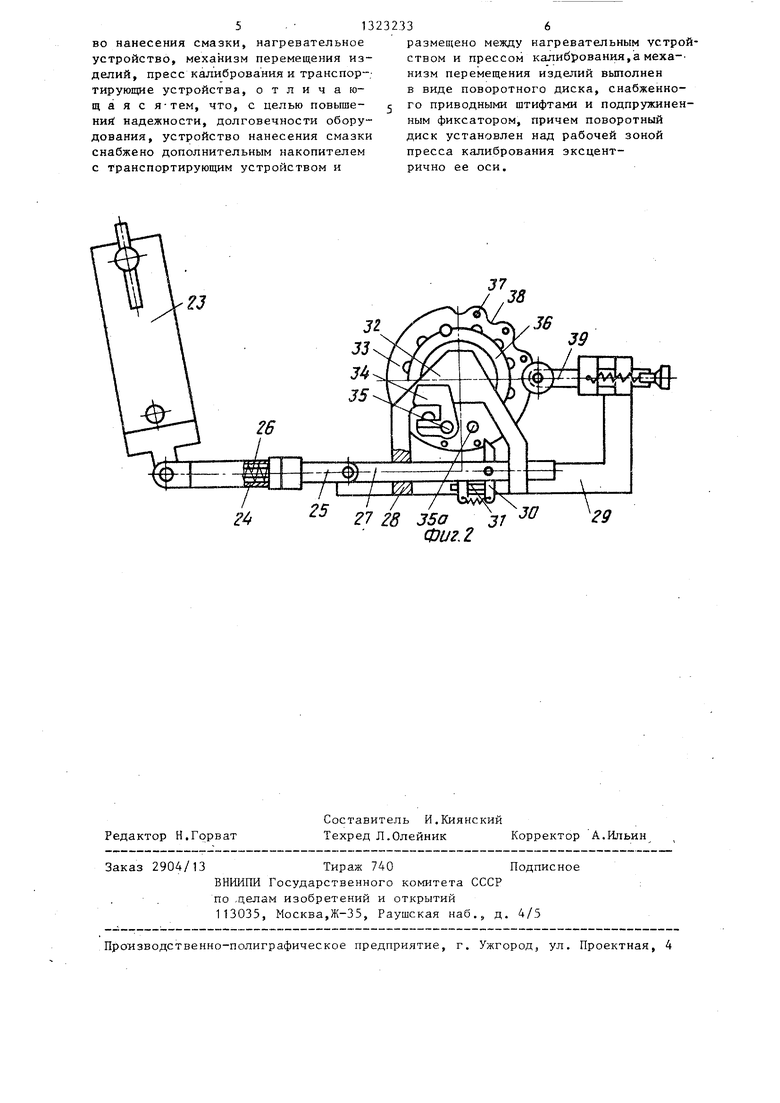

На фиг.1 показана схема линии, на фиг.2 - механизм перемещения изделий

Линия для изготовления изделий из металлических порошков включает пресс 1 холодног о формования с бункером (не показан) и механизмом 2 засыпки порошка, пресс-форму ЗуТранспортирующее .устройство в виде питателя 4, снабженного накопителем 5, предназначенным для передачи сформованных изделий на конвейерную ленту 6 нагревательного устройства 7, выполненного в виде.проходной печи сопротивления, включающей в себя зоны предварительного 8 и окончательного 9 нагрева, трубопроводы 10 для подачи газа в переходную зону, размещенную между зонами 8 и 9, а также холодильник 11 для охлаж- дения изделий после спекания, транспортирующее устройство 12 с устрой- ством 13 нанесения смазки,, выполненным в виде ванны с материалом, пропитанным смазываьэщей ш-щкостью ( например, маслом), которое присоеди- нено к дополнительному накопите- лю 14 с транспортирующим устройством 15, установленными между нагревательным устройством 7 и прессом 16 калибрования с калибровочной пресс- формой (не показана), бункер 17 с механизмом 18 ориентирования изделий., приводом 19 механизма 20 перемещения изделий в зону калибрования и удаления из нее, и питателем 21, соединяющим бункер 17 с механизмом 20 перемещения изделий и приемным конвейером (не показан) с лотком 22,

Привод 19 механизма 20 перемещения изделий предназначен ;щя обеспечения кинематической связи между прессом 16 калибрования и механизмом 20 перемещения изделий, которая осуществляется при помощи привода загрузки пресса 16 калибрования. Этот привод содержит рычаг 23 (фиг,2) с которым шарнирно соединена сборная тяга, состоящая из тяги 24 и тяги 25 с пружиной 26, за счет чего обеспечивается жесткая связь при хо- лостоМ ходе и упругая связь при

§

0

5

0

5

0

5

0

5

0

5

2332

рабочем ходе тяги, ход которой ограничивается поворотом рычага 23. Пол- лузи 27, соединеннр Й шарнирно с тягой 25, перемемцается в направляющих 28, установленных на основании 29, и содерлсит подпружиненную собачку 30, поворот которой вокруг оси вращения при рабочем ходе ограничен регулируемым упором 31,

Механизм 20 перемеп(ения изделий смонтирован на кронштейне 32 и со- Йержит поворотный диск 33, установленный с зазором над рабочей зоной, ось вращения которого не совпадает с осью рабочей зонь, кронштейн 34 для крепления нижней части питателя 21 (фиг.21), который установлен соосно с гнездом 35 под изделия, и пластину 36, предназначенную для ограждения зоны транспортирования изделий в вертикальной плоскости, В поворотном диске 33 выполнены штифты 37, гнезда 38 для подпружиненного фиксатора 39, установленного на основании 29.

Линия работает следующим образом.

Порошковая смесь из бункера при помоищ механизма 2 засыпки порошка подается в пресс-форму 3 для холодного формования заготовок. Спрессованные заготовки механизмом 2 сталкиваются в питатель 4, по которому они попадают на конвейерную лекту 6 и проходят в накопитель 5. В случае остановки печи изделия накапливаются в накопителе 5. При работе нагревательного устройства 7 лента 6 непрерывно движется, транспортируя заготовки в зону 8 предварительного нагрева, а затем через переходную зону - в зону 9 окончательного нагрева. Термообработка заготовок производится в среде с защитной атмосферой, подаваемой по трубопроводам 10 и образующей газовый затвор между зонами 8 и 9. I

Термообработка заготовок производится последовательно в зоне 8 предварительного нагрева (с температурой, необходимой для выгорания связки), а затем в зоне 9 окончателЬногсз нагрева (с температурой, необходимой для -спекания изделий). Продукты выгорания разбавляются и вытесняются подаваемым газом наружу, не попадая из одной зоны в другую, тем самым обеспечивается необходимое качество спекания изделиГ), а продукты выгорания,

25

31.323

pa збавляемь.ю гюдаппемым I aiioM, н меньшей степени оказывают вредное влияние на детали В1агревател зного устройства, продлевая его срок службы. Пройдя зону 9 окончательного на- г грева, изделия охлаждаются вх грева, изделия охлаждаются в холодильнике 11, затем попадают в транспортирующее устройство 12, где проходя через устройство 13 нанесения смазки, 10 смазываются и попадают в дополнительный накопитель 14, который обеспечивает работу линии в случае остановки транспортирующего устройства 15 и пресса 16 калибрования. Далее транс-5 портирующим устройством 15 изделия додаются в бункер 17, где-проходя через устройство 18 ориентирования, изделия ориентируются и в таком положении по питателю 21 поступают к меха- -20 низму 20 перемещения изделия в зону калибрования и удаления из нее. Нижняя часть питатели, укрегшенная со- осно над гнездом 35 для изделий (фиг.2) поворотного диска 33, подает поштуч но изделия в очередное гнездо диска 33 (после поворота его на определенную величину), положение которого фиксируется подпружиненным фиксатором 39. Поворот диска 33 на определенную величину осуществляется от привода механизма загрузки автоматического пресса 16 (фиг.1) через рычаг. 23 (фиг.2), возвратно-кача- тельные движения которого передают- 35 ся ползуну 27 через тяги 24 и 25. При рабочем ходе (повороте диска) между тягами 24 и 25 обеспечивается упругая связь через пружину 26, играющую роль предохранителя. При холос- том ходе - жесткая связь (пружина 26 в работе не участвует), При движении конца рычага 23 в сторону поворотного диска 33 через жесткую связь тяг 24 и 25 перемещается ползун 27 и пружиненная собачка 30 тыльной стороной упирается в один из штифтов 37 и поворачивается, при этом растягивая пружину, а при дальнейшем ходе ползуна проскакивает штифт 37 и пружи- -50 ной возвращается в исходное положение до упора 31. При движении привода 19 (фиг.1) в противоположную сторону подпружиненная собачка 30 (фиг.2) зацепляется за этот же штнфт 37, и не имея возможности поворачиваться (из-за упора 31), через штифт 37 воздействует на поворотный

334

диск 33, преодолевая усилие подпружиненного фиксатора 39, который выходит из гнезда 38. Диск 33 поворачивается, транспортируя все изделия, находяи1деся в гнездах, в зону калибрования из зоны калибрования и в зону выгрузки. Конечная фаза поворота и фиксация поворотного диска 33 осуществляются подпружиненным фиксатором 39. В зафиксированном положении диска 33 очередное изделие из питателя 21 (фиг.1) поступает в гнездо 35 (фиг.2) для транспортирования в зону калибрования. Изделие, находящееся в зоне калибрования, калибруется и вновь возвращается в гнездо диска 33 для удаления из зоны калибрования, а изделие, находящееся в зоне выгрузки (не показана), попадает в вертикальный канал пресс-формы пресса 16 калибрования (фиг.1), а затем в приемный контейнер с лотком 22. При очередном повороте диска 33 (фиг.2) процесс повторяется. Работа всей линии обеспечивается объединенной системой управления.

Таким образом, данная линия повышает производительность за счет увеличения надежности оборудования линии, которое достигнуто путем упрощения конструкции и снижения количества дополнительных приводов и нагревательных устройств, установкой дополнительного накопителя между нагревательным устройством и прессом калибрования, а расположение смазочного устройства между нагревательным устройством и прессом калибрования создает благоприятные условия для работы нагревательного устройства и пресс-формы для калибрования (смазка не выгорает), а также для повышения качества готовых деталей.

Применение описанной линии позволяет повысить долговечность оборудования (в частности, пресс-форм) примерно в 5 раз и обеспечивает изготовление 30 тыс. изделий за межремонтный период.

Формула изобретения

Линия для изготовления изделий из металлических порошков, включающая установленные в технологической последовательности пресс холодного формования, накопитель, устройст-

5 . 13 во нанесения смазки, нагревательное устройство, механизм перемещения изделий, пресс калибрования и транспор-- тирующие устройства, отличаю- щ а я с я-тем, что, с целью повышений надежности, долговечности оборудования, устройство нанесения смазки снабжено дополнительным накопителем с транспортирующим устройством и

3

размещено между нагревательным устройством и прессом калибрования,а меха-- низм перемещения изделий выполнен в виде поворотного диска, снабженного приводными штифтами и подпружиненным фиксатором, причем поворотный диск установлен над рабочей зоной пресса калибрования эксцентрично ее оси.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для калибрования спеченных изделий | 1985 |

|

SU1291286A1 |

| Автоматическая линия для изготовления гнутосварных дисков из пруткового материала | 1979 |

|

SU927465A1 |

| Линия протяжки отводов | 1980 |

|

SU940891A1 |

| Устрофство для подачи предметов в прессформы | 1976 |

|

SU596511A1 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| Автоматический агрегат для изготовления изделий из термореактивных пресс-материалов | 1985 |

|

SU1525007A1 |

| Агрегат для нагрева и прессования заготовок оптического стекла | 1989 |

|

SU1691330A1 |

| Автомат для контроля и сортировки изделий цилиндрической формы | 1985 |

|

SU1359006A1 |

| Автоматическая линия для получения поковок в форме тел вращения | 1986 |

|

SU1459811A1 |

| Поточная линия для изготовления витых ленточных магнитопроводов | 1985 |

|

SU1317570A1 |

Изобретение относится к автоматическим линиям для изготовления изделий из металлических порошков. Цель - повышение надежности и долговечности оборудования. Порошковую смесь из бункера подают в пресс- форму 3,для холодного формования, а спрессованные заготовки механизмом 2 сталкиваются в питатель 4, по которому они попадают на:конвейерную ленту 6 и проходят в накопитель 5 (в случае остановки печи). При непрерывной работе нагревательного устройства 7 заготовки поступают через зону 8 и переходную зону в зону 9 окончательного нагрева. Из зоны 9 изделия поступают в холодильник 11, а затем через устройство 13 нанесения смазки - в дополнительный накопитель 14, который обеспечивает работу линии в случае остановки транспортирующего устройства 15, изделия подаются в бункер 17, проходят через устройство 18 ориентирования и питатель 21 к механизму 20 перемещения изделий в зону кал1ибрования, выполненному в виде поворотного диска, снабженного приводными штифтами и подпружиненным фиксатором, причем поворотный диск установлен над рабочей зоной пресса 16 калибрования эксцентрично ее оси. Применение описанной линии позволяет примерно в 5 раз повысить долговечность оборудования, IBXO- дящего в состав линии. 2 ил. S О) 00 1чЭ СО tsD 00 00 ГТТ /J I f7 Г8 гг Фе/г.Г

J7

38

350 37

Фиг. 2

30

29

Редактор Н.Горват

Составитель И.Киянский

Техред Л.Олейник Корректор А.Ильин

Заказ 2904/13Тираж 740Подписное

ВНИИПИ Государственного комитета СССР по ,делам изобретений и открытий 113035, Москва,Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Установка для изготовления спеченных изделий | 1982 |

|

SU1031647A2 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Автоматическая линия изготовленияиздЕлий из МЕТАлличЕСКОгО пОРОшКА | 1979 |

|

SU818750A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

Авторы

Даты

1987-07-15—Публикация

1985-07-08—Подача