Изобретение относится к способам получения олигомерного 1,2-дигидро-2,2,4-триметилхинолина, применяемого как средство, предотвращающее кислородное старение каучуков и резины.

Известен способ получения олигомерного 1,2-дигидро-2,2,4-триметилхинолина конденсацией анилина с ацетоном при 47-247оС и давлении 1,6-2 МПа в течение 5-6 ч с использованием в качестве катализатора солянокислого анилина. После дросселирования легкой фракции из реакционной смеси, оставшуюся массу используют в качестве средства для предотвращения кислородного старения каучуков и резин (1). Однако получаемый этим способом продукт низкого качества, содержит кислые примеси, отрицательно влияющие на модуль упругости резин.

Известен способ, в соответствии с которым олигомерный 1,2-дигидро-2,2,4-триметилхинолин получают в присутствии кислого катализатора бортрифторида, причем ацетон и его производные добавляют в анилин при 130-160оС, образующаяся в ходе реакции превращения вода непрерывно удаляется из реакционной смеси, а смесь подвергается дальнейшей обработке при 80-110оС, причем обработка (полимеризация) проводится в течение 4-8 ч, затем смесь охлаждается до 50оС, при необходимости в нее добавляется растворитель (лучше толуол или ксилол), и смесь интенсивно промывается разбавленным едким натром, отделяется органическая фаза от водной и дистиллируется при пониженном давлении. При этом дистиллируется растворитель, не превращенный анилин, а также полученный как побочный продукт мономерный 1,2-дигидро-2,2,4-триметилхинолин, которые возвращаются на стадию конденсации. Оставшийся олигомерный продукт гранулируется и используется как средство для стабилизации резин и каучуков (2).

Недостатком этого способа является использование в качестве катализатора бортрифторида, который труднодоступен и дорог, что не позволяет его применять в крупнотоннажном производстве. Кроме того бортрифторид и продукты его распада токсичны и загрязняют стоки. Недостатком также является большой расход каустика на щелочную обработку.

Целью изобретения является снижение вредных стоков и повышение экономичности процесса.

Указанная цель достигается тем, что в известном способе получения олигомерного 1,2-дигидро-2,2,4-триметилхинолина конденсацией анилина и ацетона в присутствии кислого катализатора, полимеризацией продукта конденсации в присутствии того же катализатора и выделением целевого продукта из реакционной смеси экстракцией инертным органическим растворителем и дистилляцией из органического слоя после отделения водного слоя, в качестве катализатора конденсации и полимеризации используется водный слой, полученный после отделения органического слоя. На стадии конденсации используется водный слой в количестве 10-30 мас. % по отношению к количеству анилина, поступающего на эту стадию, а оставшееся количество водного слоя используется на стадии полимеризации.

Причем разделение водного и органического слоев проводится при 40-80оС (предпочтительно при 60-70оС) и при массовом соотношении воды к исходному анилину равном (0,2-1,0): 1 (предпочтительно (0,3-0,5): 1). При такой организации процесса основное количество кислых примесей и солянокислый анилин будут использоваться в процессе.

Использование водного слоя с солянокислыми примесями в качестве катализатора конденсации и полимеризации снижает количество сточных вод и затраты на катализатор и нейтрализацию реакционной массы после полимеризации.

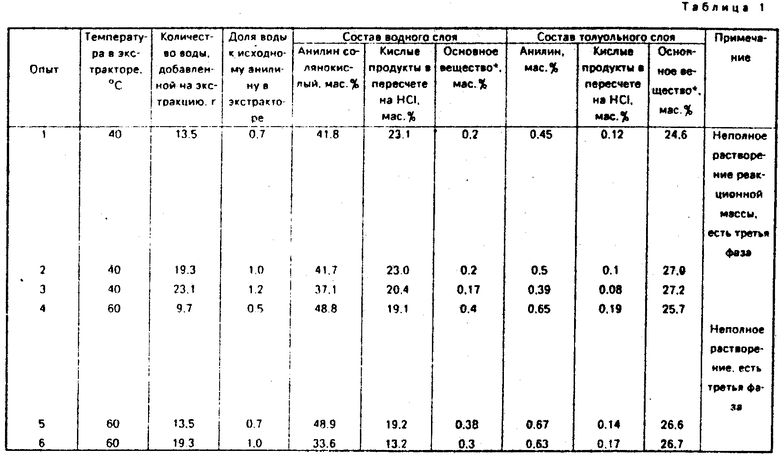

П р и м е р 1. В автоклав объемом 1000 мл загружают 310,0 г анилина, 24,3 г 30% -ного раствора соляной кислоты и 174,0 г ацетона. Реакционную смесь нагревают до 155-160оС и выдерживают при этой в течение 4 с при непрерывном перемешивании. После чего из реакционной массы отгоняют непрореагировавший ацетон, массу анализируют, добавляют в нее 109,5 г 20% -ного раствора соляной кислоты и полимеризуют ее при 95-105оС в течение 8 ч, непрерывно перемешивая. К полученной реакционной массе приливают 450 г толуола из расчета один грамм толуола на грамм реакционной массы, 135 г воды, в результате чего доля воды в реакционной массе по отношению к имеющемуся в массе анилину составляет 0,7: 1. Полученную массу перемешивают при 40оС в течение 2 ч, после чего слои разделяют в делительной воронке. При этом в водном слое происходит высаждение вязкой полимерной массы, что может говорить о неполном растворении при экстракции. Водный слой и толуольный слой анализируют, результаты представлены в табл. 1.

П р и м е р ы 2-11. Процесс проводят, как в примере 1, но водно-толуольную экстракцию проводят при разной температуре и молярном соотношении воды к анилину. Результаты представлены в табл. 1. Из табл. 1 видно, что наиболее благоприятные составы водного слоя (максимально возможное содержание солянокислого анилина) наблюдаются при проведении экстракции с температурой 60-80оС, когда доля воды к имеющемуся в массе анилину составляет (0,30-0,5): 1.

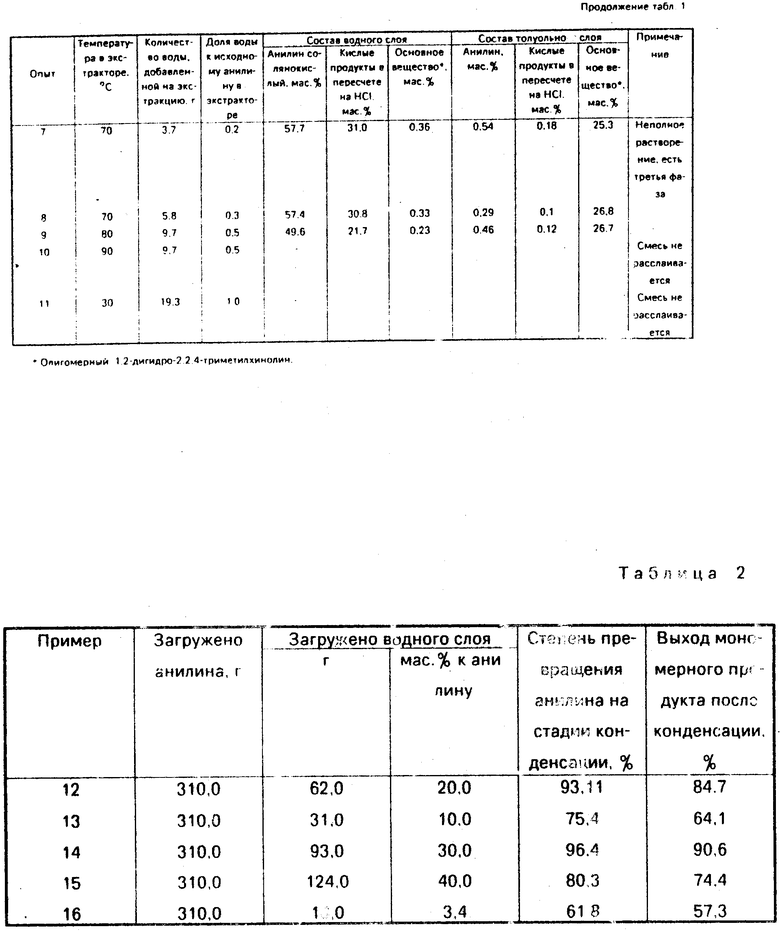

П р и м е р 12. В автоклав объемом 1000 мл загружают 310,0 г анилина, 62,0 г водного слоя, полученного согласно способу, описанному в примере 2, и содержащего максимальное количество солянокислого анилина, а также загружают 174,0 г ацетона. Реакционную смесь нагревают до 155-160оС и выдерживают при этой температуре в течение 4 ч при непрерывном перемешивании. После чего из реакционной массы отгоняют непрореагировавший ацетон и часть воды, а реакционную массу анализируют. В результате проведенного процесса конденсации с использованием водного слоя, содержащего солянокислый анилин, степень превращения анилина составляет 93,1% , а расчетный выход основного вещества составляет 84,7% . К полученной реакционной массе добавляют 248,0 г водного слоя, и массу полимеризуют при температуре 95-105оС в течение 8 ч, непрерывно перемешивая. К полимеризованной массе добавляют толуол из расчета 1 г толуола на 1 г реакционной массы, выдерживают при температуре 60-70оС в течение 2 ч. При этом водный слой используют для дальнейших опытов, а из толуольного слоя после нейтрализации путем дистилляции выделяют целевой продукт - олигомерный 1,2-дигидро-2,2,4-триметилхинолин в количестве 280,7 г (выход целевого продукта - 90,2% ).

П р и м е р ы 13-16. Процесс ведут, как в примере 12, но на стадию конденсации подают разные количества водного слоя.

Данные по проведению процесса конденсации в примерах 12-16 представлены в табл. 2, из них следует, что процесс конденсации ацетона с анилином наиболее полно проходит, когда загрузка катализатора составляет 10-30% к исходному анилину. (56) Патент ФРГ N 128920, кл. C 07 D 215/02, 1986.

Патент ФРГ N 3502690, кл. C 07 D 215/06, 1986.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения олигомерного 1,2-дигидро-2,2,4-триметилхинолина | 1991 |

|

SU1826974A3 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРА 1,2-ДИГИДРО-2,2,4-ТРИМЕТИЛХИНОЛИНА | 1998 |

|

RU2157387C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРА 1,2-ДИГИДРО-2,2,4-ТРИМЕТИЛХИНОЛИНА | 1997 |

|

RU2132338C1 |

| Способ получения полимера 2,2,4-триметил-1,2-дигидрохинолина | 1990 |

|

SU1776663A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРА 1,2-ДИГИДРО-2,2,4-ТРИМЕТИЛХИНОЛИНА | 2002 |

|

RU2255943C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРА 1,2-ДИГИДРО-2,2,4-ТРИМЕТИЛХИНОЛИНА | 2003 |

|

RU2245346C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРА 1,2-ДИГИДРО-2,2,4-ТРИМЕТИЛХИНОЛИНА | 2002 |

|

RU2223976C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРИЗОВАННОГО 2,2,4-ТРИМЕТИЛ-1,2-ДИГИДРОХИНОЛИНА | 1992 |

|

RU2065456C1 |

| Газлифтный реактор-десорбер | 1991 |

|

SU1820870A3 |

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНИЙОРГАНИЧЕСКОЙ СМОЛЫ | 1991 |

|

RU2017758C1 |

Использование: средство, предотвращающее кислородное старение каучуков и резины. Сущность изобретения: конденсация анилина и ацетона в присутствии кислородного катализатора - водного слоя, полученного при экстракции при 40 - 80С реакционной смеси инертным органическим растворителем, добавляемого в количестве 10 - 30% от исходной массы анилина, оставшуюся часть водного слоя используют на стадии полимеризации. 2 табл.

СПОСОБ ПОЛУЧЕНИЯ ОЛИГОМЕРНОГО 1,2-ДИГИДРО-2,2,4-ТРИМЕТИЛХИНОЛИНА, включающий конденсацию анилина и ацетона в присутствии кислого катализатора, полимеризацию продукта конденсации в присутствии того же катализатора, экстракцию реакционной смеси инертным органическим растворителем, разделение на водный и органический слои, выделение целевого продукта из органического слоя методом дистилляции, отличающийся тем, что, с целью снижения вредных стоков и повышения экономичности процесса, экстракцию инертным органическим растворителем осуществляют при 40 - 80oС с добавлением воды при молярном соотношении воды и исходного аналина 0,2 - 1,0 : 1, в качестве кислого катализатора используют полученный при экстракции водный слой, причем на стадии поликонденсации водный слой добавляют в количестве 10 - 30% от исходной массы анилина, оставшуюся часть водного слоя используют на стадии полимеризации.

Авторы

Даты

1994-03-15—Публикация

1991-04-16—Подача