Изобретение относится к способам получения компонентов резиновых смесей, предотвращающих кислородное старение каучуков и резин.

Наилучшим по своим эксплуатационным характеристикам является полимер, состоящий из двух и трех мономерных звеньев 1,2-дигидро-2,2,4-триметилхинолина. При этом из указанных звеньев предпочтение отдается, как правило, полимеру, содержащему два мономерных звена.

Дня оценки качества полимера используется показатель - сумма дигидрохинолиновых структур (ДГХС), представляющий собой сумму концентраций 2 - 3-мономерных звеньев 1,2-дигидро-2,2,4-триметилхинолина.

Наилучшим по своим эксплуатационным характеристикам считается полимер, содержащий не менее 30% 2 - 3-мономерных звеньев 1,2-дигидро-2,2,4-триметилхинолина, при этом содержание димера должно составлять не менее 25%, и с содержанием изопропилбианилина и аддукта анилин-мономер 1,2-дигидро-2,2,4-триметилхинолина не более чем по 1%. Температура размягчения полимера должна быть не ниже 79oC (патент США N 4326062, 1982).

Наиболее распространен способ получения полимера 1,2-дигидро-2,2,4-триметилхинолина путем конденсации ацетона и анилина в присутствии кислого катализатора и полимеризации в присутствии того же катализатора. При этом основное количество кислого катализатора вносится на стадии полимеризации. Затем реакционная смесь охлаждается до 50oC, в нее добавляется растворитель и разбавленный раствор едкого натра. Все тщательно перемешивается, отстаивается, водная фаза отделяется от органической. Органическая фаза дистиллируется при пониженном давлении. При этом отгоняется растворитель, непревращенный анилин, а также полученный как побочный продукт мономерный 1,2-дигидро-2,2,4-триметилхинолин, которые возвращаются на стадию конденсации. Оставшийся олигомерный продукт гранулируют и используют как средство для стабилизации резин и каучуков (патент ПНР 128920, МКИ C 07 D 215/02).

Этот способ характеризуется большим количеством стоков, накоплением изопропилбианилина на стадии полимеризации и пониженным количеством двух- и трехмономерных звеньев в целевом продукте, поскольку полимеризации подвергается сложная смесь, компоненты которой содержат как первичные, так и вторичные амины.

Наиболее близким по своей сути к заявляемому изобретению является способ получения ди-, три- и тетрамерного антиоксиданта резины путем конденсации ацетона и анилина с использованием в качестве катализатора п-толуолсульфокислоты и полимеризации мономерной фракции в отдельном реакторе в присутствии того же катализатора (неакцептованная заявка Японии N 55-40661, МКИ С 08 G 73/06, 1980).

Недостатком этого способа получения полимера являются сложности, связанные с регенерацией катализатора. Кроме того, п-толуолсульфокислота является по сравнению с соляной кислотой дорогим и дефицитным катализатором.

Задачей, на решение которой направлено изобретение, является получение высококачественного полимера 1,2-дигидро-2,2,4- триметилхинолина с использованием более дешевого и доступного катализатора.

Указанная задача решается за счет того, что в известном способе получения полимера 1,2-дигидро-2,2,4-триметилхинолина конденсацией анилина с ацетоном в присутствии катализатора с последующей полимеризацией мономерной фракции в отдельном реакторе присутствии того же катализатора, нейтрализацией реакционной массы со стадии полимеризации, экстракцией неполярным растворителем и выделением целевого продукта из органического слоя, в качестве катализатора используют смесь соляной кислоты и полиоксифенола (ПОФ), или его алкилпроизводного, или его эфира в мольном соотношении 1 : 0,0001-0,02. Причем конденсацию проводят при мольном соотношении анилина, соляной кислоты и ПОФ, или его алкилпроизводного, или его эфира 1 : 0,26 : 0,00005-0,002 соответственно, а полимеризацию проводят при мольном соотношении мономерной фракции, соляной кислоты и полиоксифенола или его эфира 1 : 0,8 : 0,000055-0,001 соответственно.

Использование указанной каталитической смеси позволяет проводить процесс с высокой степенью превращения по анилину и высокой селективностью с преимущественным образованием 2 - 3-мономерных звеньев 1,2-дигидро-2,2,4-триметилхинолина и позволяет исключить сложную и энергоемкую стадию регенерации катализатора.

В качестве полиоксифенола и его производных преимущественно используют: гидрохинон (ГХ), резорцин (РЗ), пирокатехин (ПК), 2,4-диметил-6- требутилфенол (ДТБ), п-третбутилкатехин (ТБПК), пирогаллол (ПГ), флороглюцин (ФГ), оксигидрохинон (ОГХ), галловую кислому (ГК).

Примеры конкретного выполнения.

Пример 1. Конденсацию анилина и ацетона проводили в реакторе объемом 1 л с рубашкой и мешалкой в присутствии каталитической смеси соляная кислота - третбутилпирокатехин в мольном соотношении анилин, соляная кислота, третбулипирокатехин 1:0,26:0,001 соответственно. Реакционная масса выдерживалась при температуре 135oC в течение 6 часов при непрерывной подаче ацетона в количестве 10 молей ацетона на один моль анилина. Из реакционной массы отгонялся не прореагировавший ацетон.

Полимеризацию неочищенного мономера 1,2-дигидро-2,2,4-триметилхинолина проводили в колбе с рубашкой и мешалкой, объемом 1,5 л при температуре 102oC в присутствии каталитической смеси соляная кислота - третбутилпирокатехин в мольном соотношении мономер, соляная кислота, третбутилпирокатехин 1:0,8: 0,001 соответственно. Время выдержки на стадии полимеризации 8 часов. Время превращения мономера в полимер составила 82%.

Полимеризованную массу нейтрализовали раствором едкого натра, экстрагировали толуолом. После расслоения органический (толуольный) слой подавали на дистилляцию, где из него отгоняли толуол, затем мономерную фракцию. Выделенный полимер подавался на чешуирование, как готовый продукт, а мономерная фракция возвращалась на полимеризацию.

Сумма дигидрохинолиновых структур в полимере составляет 38,6%, массовая доля первичных аминов - 2,8%, массовая доля изопропилбианилина - 0,27%, температура размягчения 84oC.

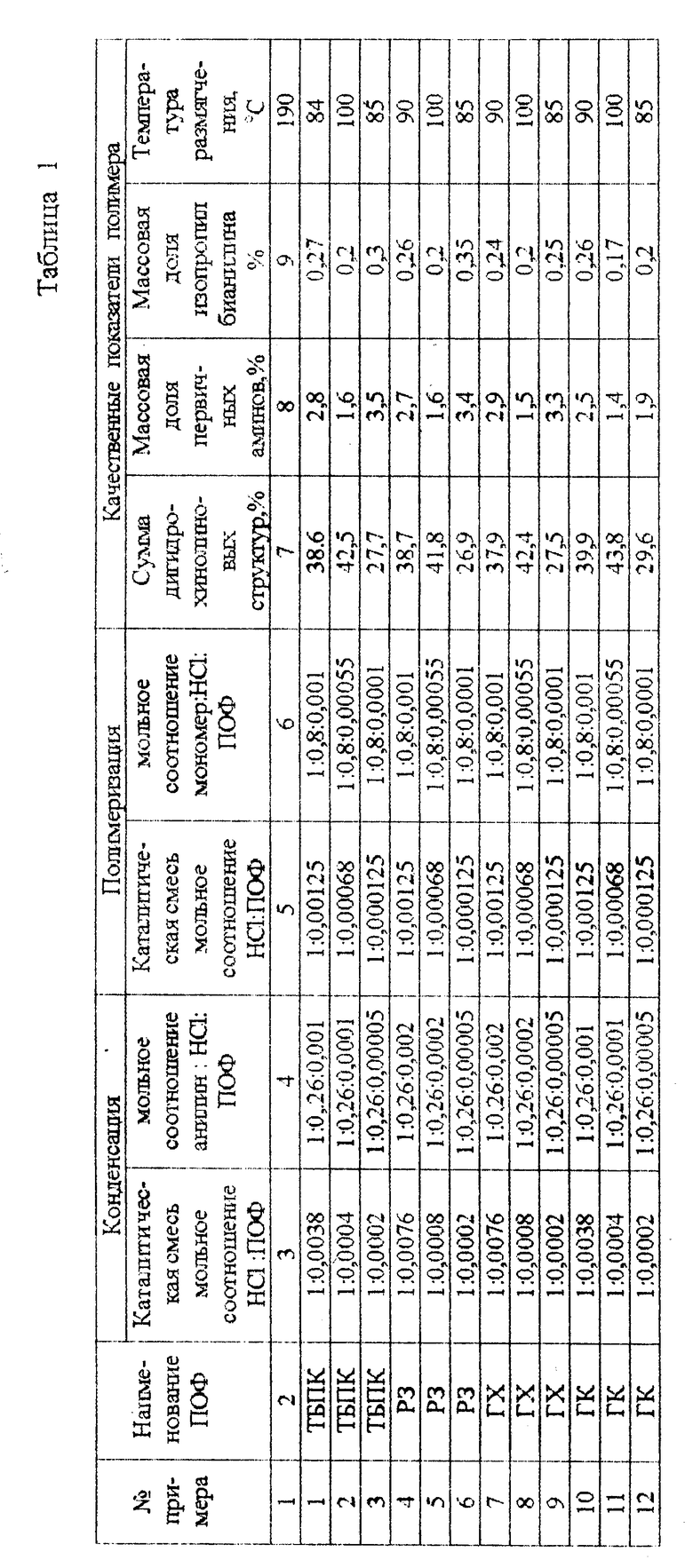

Примеры 2-12.

Процессы проводили аналогично примеру 1, но с использованием в каталитической смеси разных полиоксифенолов или их производных и изменением мольного соотношения каталитической смеси с анилином и мономером.

Результаты представлены в таблице.

Как видно из таблицы, предложенным способом получают высококачественный полимер.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРА 1,2-ДИГИДРО-2,2,4-ТРИМЕТИЛХИНОЛИНА | 2002 |

|

RU2223976C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРА 1,2-ДИГИДРО-2,2,4-ТРИМЕТИЛХИНОЛИНА | 1998 |

|

RU2157387C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРА 1,2-ДИГИДРО-2,2,4-ТРИМЕТИЛХИНОЛИНА | 2003 |

|

RU2245346C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРА 1,2-ДИГИДРО-2,2,4-ТРИМЕТИЛХИНОЛИНА | 2002 |

|

RU2255943C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛИГОМЕРНОГО 1,2-ДИГИДРО-2,2,4-ТРИМЕТИЛХИНОЛИНА | 1991 |

|

RU2009148C1 |

| Способ получения олигомерного 1,2-дигидро-2,2,4-триметилхинолина | 1991 |

|

SU1826974A3 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРИЗОВАННОГО 2,2,4-ТРИМЕТИЛ-1,2-ДИГИДРОХИНОЛИНА | 1992 |

|

RU2065456C1 |

| Способ получения полимера 2,2,4-триметил-1,2-дигидрохинолина | 1990 |

|

SU1776663A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛЕН-ПРОПИЛЕНОВОГО КАУЧУКА | 2000 |

|

RU2171818C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНДИОТАКТИЧЕСКОГО 1,2-ПОЛИБУТАДИЕНА | 2000 |

|

RU2177008C2 |

Полимер 1,2-дигидро-2,2,4-триметилхинолина получают конденсацией анилина с ацетоном в присутствии катализатора, полимеризацией мономерной фракции в отдельном реакторе в присутствии того же катализатора, нейтрализацией неполярным растворителем и выделением продукта из органического слоя. В качестве катализатора используют смесь соляной кислоты и полиоксифенола, или его алкилпроизводного, или эфира в мольном соотношении 1 : 0,0001 - 0,02. Использование указанной каталитической смеси позволяет проводить полимеризацию при атмосферном давлении с высокой степенью превращения по мономеру и высокой селективностью с преимущественным образованием 2 - 3-мономерных звеньев 1,2-дигидро-2,2,4-триметилхинолина. 1 з.п. ф-лы, 1 табл.

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| Быстросохнущая стержневая смесь | 1959 |

|

SU130632A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРИЗОВАННОГО 2,2,4-ТРИМЕТИЛ-1,2-ДИГИДРОХИНОЛИНА | 1992 |

|

RU2065456C1 |

| Способ получения олигомерного 1,2-дигидро-2,2,4-триметилхинолина | 1991 |

|

SU1826974A3 |

Авторы

Даты

1999-06-27—Публикация

1997-03-24—Подача