Изобретение относится к регенерации полимерных материалов, в частности к способу переработки резино-текстильных отходов, и может применяться в химической промышленности, электротехнике и строительстве.

Известен способ переработки резино-текстильных отходов, включающий их измельчение и последующее нагревание в углеводородах при 240-380оС в течение времени растворения резины /1/. В данном способе короткие (из-за измельчения отходов/ текстильные элементы не отделяют от раствора резины и они остаются в нем в качестве наполнителя.

Недостатком известного способа является длительность и энергоемкость операции измельчения отходов.

Наиболее близким является другой известный способ переработки резино-текстильных отходов, включающий их нагревание в углеводородах при температуре термодеструкции резины в течение времени растворения резины и отделение от раствора резины текстильных элементов /2/.

Однако высокотемпературное нагревание отходов при их переработке приводит к многократному снижению прочности текстильных элементов.

В связи с низким потребительским качеством отделенных текстильных элементов, составляющих значительную часть массовых видов отходов, например изношенных шин, известный способ имеет низкую эффективность.

Целью изобретения является повышение эффективности переработки путем увеличения электропроводности текстильных элементов.

Указанная цель достигается тем, что в известном способе переработки резино-текстильных отходов, включающем их нагревание в углеводородах при температуре термодеструкции резины и отделение от раствора резины текстильных элементов, в качестве резино-текстильных отходов используют отходы производства резиновой крошки, получаемой дроблением изношенных шин, при этом они содержат следующие компоненты, мас. % : резина 10-30; смесь обрывков волокон, раскрученных и нераскрученных нитей остальное, и нагревание проводят в течение времени, в 1,5-2,5 раза превышающего время растворения резины.

Способ по изобретению позволяет перерабатывать любые виды резинотекстильных отходов: изношенные шины, транспортерные ленты, приводные и клиновые ремни и др. Однако, из-за отсутствия эффективной утилизации, в качестве резино-текстильного отхода целесообразно использовать указанный выше отход, получающийся в значительных количествах на регенератном и др. заводах, производят резиновую крошку (на одном регенератном заводе - около 5000 т/год).

В качестве среды нагревания отходов в способе используют известные тяжелые углеводороды, получаемые при переработке нефти, угля, сланцев, и другие высококипящие жидкости, применяемые в известных способах переработки резиносодержащих отходов термодеструкцией в растворителях.

Отходы нагревают при обычной температуре термодеструкции резины - 240-380оС.

Нагревание отходов в течение времени, превышающего время растворения резины менее, чем в 1,5 раза, резко ухудшает электропроводность текстильных элементов, что и служит причиной ограничения минимального предела. Максимальный предел ограничен в связи со слабым ростом электропроводности при более длительном нагревании.

Заявляемый способ в сравнении с прототипом имеет следующий отличительный признак: время нагревания превышает время растворения их резины в 1,5-2,5 раза.

П р и м е р 1. Вначале определяют время растворения резины.

Для этого от 40 г отходов производства резиновой крошки, полученной дроблением изношенных шин, содержащего (в мас. % ) резины 20, обрывков текстиля остальное, отбирают 7 порций по 1,7-1,9 г связанных резиной обрывков нитей. Каждую порцию помещают в стеклянный бюкс объемом 50 мл и заливают индустриальным маслом И-20 А (ГОСТ 20799-88) до покрытия нитей.

Боксы закрывают крышками и все одновременно помещают в сушильный шкаф с температурой 330оС.

После 40 мин нагревания и далее с интервалом 10 мин бюксы по одному вынимают из шкафа и после охлаждения визуально анализируют их содержимое.

Время растворения резины, т. е. время нагревания, при котором разъединившиеся нити не имеют на своей поверхности частиц резины, составляет 70 мин.

После определения времени растворения резины в новый бюкс помещают порцию отхода в количестве, занимающей 1/3 его объема, заливают масло до покрытия отхода и нагревают закрытый бюкс в течение 105 мин.

После охлаждения раствор резины сливают, а оставшиеся в бюксе текстильные элементы трижды промывают толуолом. После последней промывки содержимое бюкса переносят на бумажный фильтр и после профильтровывания растворителя текстильные элементы высушивают на фильтре при 120оС.

Полученный продукт представляет собой смесь черного цвета искривленных обрывков волокон и нитей длиной до 8 мм с насыпной плотностью 0,35 г/см3.

Для определения электрической проводимости на электрод в виде латунного диска диаметром 25 м и толщиной 1 мм насыпают слой полученного продукта толщиной 1 мм и диаметром около 20 мм, на который укладывают аналогичный электрод, но диаметром 15 мм. Придавив верхний электрод с усилием 500 г, с помощью ампервольтомметра Ц 20 определяют электрическое сопротивление слоя продукта.

Используя полученный результат и учитывая диаметр верхнего электрода и высоту слоя продукта, рассчитывают сначала удельное объемное электрическое сопротивление, а потом - обратную величину, характеризующую электрическую прово- димость.

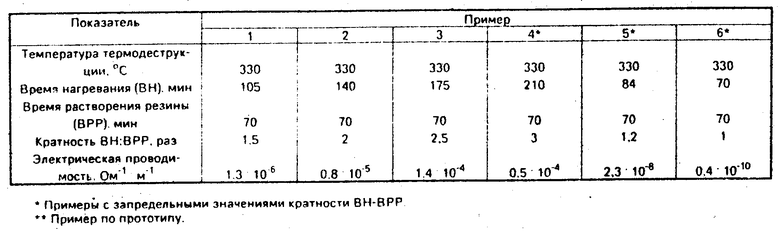

Данные и результаты по всем примерам приведены в таблице.

Как следует из представленных в таблице данных, нагревание резино-текстильного отхода в течение времени, в 1,5-2,5 раза превышающего время растворения резины, обеспечивает повышение электрической проводимости отделенных от раствора резины текстильных элементов на 4-6 порядков в сравнении с прототипом.

По абсолютному значению электрической проводимости (порядка 10-5 - 10-4 Ом-1 м-1) полученный продукт соответствует категории органических полупроводников.

При времени нагревания, меньшем 1,5-кратного времени растворения резины, электрическая проводимость резко ухудшается, тогда как при времени нагревания, большем 2,5-кратного времени растворения резины, наблюдается затухание роста электрической проводимости по мере нагревания.

Таким образом, при нагревании резино-текстильных отходов, в частности отхода производства резиновой крошки, получаемой дроблением изношенных шин, в углеводородах при температуре термодеструкции резины в течение времени, превышающего время растворения резины в 1,5-2,5 раза, кроме раствора резины, получается другой полезный продукт - текстильные волокна с повышенной электропроводностью, соответствующей органическим полупроводникам. Последнее обстоятельство обеспечивает повышение эффективности переработки отходов. (56) Заявка Великобритании N 1539116, кл. C 3 N, 1979.

Авторское свидетельство СССР N 1147576, кл. B 29 B 17/00, 1979.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ШИН | 2008 |

|

RU2391359C1 |

| Способ отделения текстильного корда от резины в продуктах измельчения изношенных резинокордных изделий | 2021 |

|

RU2798057C2 |

| КАТАЛИЗАТОР НИЗКОТЕМПЕРАТУРНОГО ПИРОЛИЗА УГЛЕВОДОРОДСОДЕРЖАЩИХ ПОЛИМЕРНЫХ МАТЕРИАЛОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1999 |

|

RU2211086C2 |

| СПОСОБ ПЕРЕРАБОТКИ ПОКРЫШЕК, ПОДЛЕЖАЩИХ УТИЛИЗАЦИИ | 2008 |

|

RU2375177C1 |

| Резинобитумное дорожное вяжущее для асфальтобетонной смеси | 2018 |

|

RU2707770C1 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ШИН В ДРОБЛЕНУЮ РЕЗИНОВУЮ КРОШКУ (ВАРИАНТЫ) | 2004 |

|

RU2277473C1 |

| СПОСОБ ПЕРЕРАБОТКИ РЕЗИНОВЫХ ОТХОДОВ | 1993 |

|

RU2080339C1 |

| Способ переработки текстильного корда | 2017 |

|

RU2643953C1 |

| ЛИНИЯ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ПОКРЫШЕК ШИН | 1997 |

|

RU2140357C1 |

| СПОСОБ ОТДЕЛЕНИЯ ВОЛОКНИСТЫХ ВКЛЮЧЕНИЙ ИЗ ПРОДУКТОВ ИЗМЕЛЬЧЕНИЯ ИЗНОШЕННЫХ ШИН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2211146C2 |

Использование: переработка резинотекстильных отходов, химическая промышленность, электротехника, строительство. Сущность изобретения: перерабатывают отходы производства резиновой крошки, получаемой дроблением изношенных шин. Отходы содержат мас. % : 10 - 30 резины и смесь обрывков волокон, раскрученных и нераскрученных нитей остальное. Определяют время растворения резиноотходов. Проводят нагревание отходов при температуре термодеструкции резины 240 - 380С. Время нагревания в 1,5 - 2,5 раза превышает время растворения резины. Отделяют раствор резины от текстильных фрагментов. Характеристика получаемого продукта из текстиля: электрическая проводимость 1,4·10-4-1,3·10-6 ом-1·м-1. 1 табл.

СПОСОБ ПЕРЕРАБОТКИ РЕЗИНОТЕКСТИЛЬНЫХ ОТХОДОВ, включающий их нагревание в среде углеводородных растворителей при температуре термодеструкции резины и отделение от раствора резины текстильных элементов, отличающийся тем, что в качестве резинотекстильных отходов используют отходы производства резиновой крошки, получаемой дроблением изношенных шин, при этом они содержат следующие компоненты, мас. % :

Резина 10 - 30

Смесь обрывков волокон, раскрученных и нераскрученных нитей Остальное

и нагревание отходов проводят в течение времени, в 1,5 - 2,5 раза превышающего время растворения резины.

Авторы

Даты

1994-03-15—Публикация

1991-04-30—Подача