Изобретение относится к технике регенерации пластиков и может быть использовано при переработке изношенных шин в дробленую резиновую крошку.

Известен способ переработки изношенных шин в дробленую резиновую крошку, включающий подачу кусков изношенных шин на роторно-ножевую дробилку, измельчение их в роторно-ножевой дробилке, конструкция которой обеспечивает одновременно с измельчением материала "выдергивание" текстильного и металлического корда и подачу смеси дробленой резиновой крошки с обрезками текстильного и металлического корда на сепараторы, где происходит отделение дробленой резиновой крошки. Куски изношенных шин поступают на роторно-ножевую дробилку из бункера-осреднителя, в котором могут перед этим храниться до нескольких суток (см. патент Российской Федерации №2194616, В 29 В 17/00// В 29 К 21:00, 20.12.2002). Использование роторно-ножевой дробилки обеспечивает раскрытие до 70% текстильного и металлического корда, в результате чего в дробленой резиновой крошке остается повышенное содержание текстильного и особенно металлического корда, что существенно ухудшает качество дробленой резиновой крошки. Фракционный выход дробленой резиновой крошки полностью определяется конструкционными особенностями роторно-ножевой дробилки и не может быть изменен без смены ее валков, что ограничивает возможности по регулированию фракционного выхода дробленой резиновой крошки непосредственно в ходе технологического процесса.

Наиболее близким к обоим вариантам заявляемого изобретения по совокупности существенных признаков является способ переработки изношенных шин в дробленую резиновую крошку, включающий подачу кусков изношенных шин в молотковую дробилку с контролем скорости подачи, обработку их в молотковой дробилке с разрушением резинокордной системы по границам резины и текстильного и металлического корда на составляющие, удаление отделившегося текстильного корда из молотковой дробилки воздухом, вывод смеси дробленой резиновой крошки с обрезками металлического корда на сепаратор, отделение дробленой резиновой крошки от обрезков металлического корда и контроль мощности, подводимой к электроприводу молотковой дробилки (см. патент Российской Федерации №2140357, В 29 В 17/00, 17/02, В 02 С 13/04, 27.10.1999). Использование молотковой дробилки позволяет за счет изменения скорости подачи кусков изношенных шин и мощности, подводимой к молотковой дробилке, изменять фракционный состав дробленой резиновой крошки непосредственно в ходе технологического процесса. При правильном выборе режима работы использование молотковой дробилки позволяет вести интенсивное измельчение кусков изношенных шин в режиме хрупкого разрушения резины, что дает возможность практически полностью отделить текстильный и резиновый корд от самой резины, что существенно повышает качество дробленой резиновой крошки.

При интенсивном измельчении кусков изношенных шин в режиме хрупкого разрушения резины потребляемая мощность в существенной степени зависит от прочностных характеристик измельчаемых кусков шины. В зависимости от конструкции шины, условий ее эксплуатации и длительности эксплуатации прочностные характеристики изношенной шины изменяются в столь широких пределах, что для усреднения технологических свойств отдельных порций кусков изношенных шин, подаваемых в молотковую дробилку, необходимо организовывать специальные участки с контролем физико-механических характеристик всех поступающих шин, либо снижать производительность молотковой дробилки, чтобы исключить перегрев, а возможно и воспламенение дробленой резиновой крошки и обрезков текстильного корда при дроблении.

Задачей, на решение которой направлено заявляемое изобретение, является создание способа переработки изношенных шин в дробленую резиновую крошку, обеспечивающего интенсивное измельчение кусков изношенных шин независимо от физико-механических, в том числе прочностных, характеристик перерабатываемых изношенных шин за счет контроля процесса дробления и исключения перегрева технологической массы в молотковой дробилке. Другой задачей изобретения является создание способа переработки изношенных шин в дробленую резиновую крошку, использование которого не приведет к образованию конденсата на стенках технологического оборудования и тем самым исключит ускоренный износ оборудования за счет коррозии. Дополнительной задачей изобретения является создание способа переработки изношенных шин в дробленую резиновую крошку, обеспечивающего оптимальные условия переработки шины (режим хрупкого разрушения резины).

Поставленные технические задачи решаются тем, что в способе переработки изношенных шин в дробленую резиновую крошку, включающем подачу кусков изношенных шин в молотковую дробилку с контролем скорости подачи, обработку их в молотковой дробилке с разрушением резинокордной системы по границам резины и текстильного и металлического корда на составляющие, удаление отделившегося текстильного корда из молотковой дробилки воздухом, вывод смеси дробленой резиновой крошки с обрезками металлического корда на сепаратор, отделение дробленой резиновой крошки от обрезков металлического корда и контроль мощности, подводимой к приводу молотковой дробилки, согласно изобретению, измеряют температуру смеси дробленой резиновой крошки с обрезками металлического корда, при температуре указанной смеси выше 120°С ее охлаждают, для чего в рабочую зону молотковой дробилки подают воду, и при охлаждении указанной смеси до температуры ниже 100°С подачу воды прекращают.

При этом измеряют расход воздуха, удаляющего обрезки текстильного корда, рассчитывают абсолютную влажность воздуха на выходе из молотковой дробилки при точке росы, равной температуре стенки отсасывающего воздуховода, и максимальное количество воды, уносимой воздухом, и воду подают с расходом, обеспечивающим точку росу воздуха на выходе из молотковой дробилки выше температуры стенки отсасывающего воздуховода.

Кроме того, одновременно с подачей воды уменьшают подачу кусков изношенных шин в молотковую дробилку.

При этом расход воды уменьшают пропорционально изменению скорости подачи кусков изношенных шин.

По второму варианту исполнения поставленные технические задачи решаются тем, что в способе переработки изношенных шин в дробленую резиновую крошку, включающем подачу кусков изношенных шин в молотковую дробилку с контролем скорости подачи, обработку их в молотковой дробилке с разрушением резинокордной системы по границам резины и текстильного и металлического корда на составляющие, удаление отделившегося текстильного корда из молотковой дробилки воздухом, вывод смеси дробленой резиновой крошки с обрезками металлического корда на сепаратор, отделение дробленой резиновой крошки от обрезков металлического корда и контроль мощности, подводимой к приводу молотковой дробилки, согласно изобретению, при повышении потребляемой приводом молотковой дробилки мощности до уровня 1,15-1,2 от номинала в рабочую зону молотковой дробилки начинают подавать воду, одновременно с подачей воды уменьшают подачу кусков изношенных шин в молотковую дробилку, уменьшая потребляемую ею мощность, при снижении потребляемой мощности до номинала уменьшают количество подаваемой воды в 1,5-2 раза, а при достижении потребляемой мощности 0,75-0,9 от номинала подачу воды прекращают и переводят молотковую дробилку на номинальный режим работы.

При этом измеряют расход воздуха, удаляющего обрезки текстильного корда, рассчитывают абсолютную влажность воздуха на выходе из молотковой дробилки при точке росы, равной температуре стенки отсасывающего воздуховода, и максимальное количество воды, уносимой воздухом, и воду подают с расходом, обеспечивающим точку росу воздуха на выходе из молотковой дробилки выше температуры стенки отсасывающего воздуховода.

В основу изобретения положен контроль за внешними характеристиками технологического процесса измельчения кусков изношенных шин в режиме хрупкого разрушения при работе молотковой дробилки на установившемся (номинальном) режиме, изменение которых в первую очередь будет отражать изменение физико-механических свойств поступивших на переработку кусков изношенных шин и выход которых за критические параметры может привести к нарушению технологического процесса.

В первом варианте исполнения изобретения в качестве такой характеристики используется температура смеси дробленой резиновой крошки с обрезками металлического корда, которая отражает удельные затраты энергии на дробление кусков изношенных шин. Повышение удельных затрат энергии приводит к повышению температуры указанной смеси и при достижении температуры смеси 120°С для предотвращения возникновения критической ситуации, например, возможность появления тлеющих источников тепловыделения, в рабочую зону подают воду и охлаждают смесь дробленой резиновой крошки с обрезками металлического корда температуры ниже 100°С, исключающей такую возможность, после чего подачу воды прекращают.

Согласование расхода воды с расходом воздуха, удаляющего обрезки текстильного корда, обеспечивает защиту внутренних стенок технологического оборудования от ускоренной коррозии, так как даже при максимальной подаче воды температура воздуха будет выше точки росы стенки отсасывающего воздуховода.

Уменьшение подачи кусков изношенных шин в молотковую дробилку одновременно с подачей воды ускоряет выход из критической ситуации.

Уменьшение расхода воды пропорционально изменению скорости подачи кусков изношенных шин гарантирует, что температура воздуха в отсасывающем воздуховоде будет оставаться выше точки росы.

Во втором варианте исполнения изобретения в качестве такой характеристики используется потребляемая приводом молотковой дробилки мощность, повышение которой при стационарной подаче кусков изношенных шин означает увеличение удельных затрат энергии на их дробление, и повышение потребляемой приводом мощности до уровня 1,15-1,2 от номинала означает, что удельные затраты энергии приближаются к критическому уровню и необходимо снижение нагрева смеси дробленой резиновой крошки с обрезками металлического корда, что достигается подачей воды в рабочую зону молотковой дробилки и одновременно с подачей воды уменьшают подачу кусков изношенных шин в молотковую дробилку, уменьшая потребляемую мощность (примерно пропорционально скорости подачи кусков изношенных шин). Подачу воды согласуют с уровнем потребляемой мощности, в частности при снижении потребляемой мощности до номинала уменьшают количество потребляемой воды в 1,5-2 раза, чтобы не вызвать переохлаждения рабочей зоны молотковой дробилки. Снижение потребляемой мощности до уровня 0,75-0,9 от номинала означает выход из критической ситуации и подачу воды прекращают, а молотковую дробилку переводят на номинальный режим работы.

Так же, как и в первом варианте, согласование расхода воды с расходом воздуха, удаляющего обрезки текстильного корда, обеспечивает защиту внутренних стенок технологического оборудования от ускоренной коррозии, так как даже при максимальной подаче воды температура воздуха будет выше точки росы стенки отсасывающего воздуховода.

Применение заявленного способа обеспечивает интенсивную переработку изношенных шин в дробленую резиновую крошку с размером 10-20 мм в оптимальном режиме разрушения резинокордной системы по границам компонентов и по самой резине как для текстильного, так и для металлического корда, за счет стабильной работы молотковой дробилки в режиме хрупкого разрушения резины при длительности механического воздействия на резину, не превышающей время ее релаксации, независимо от физико-механических характеристик конкретной партии изношенных шин, что дает возможность снизить затраты на их переработку.

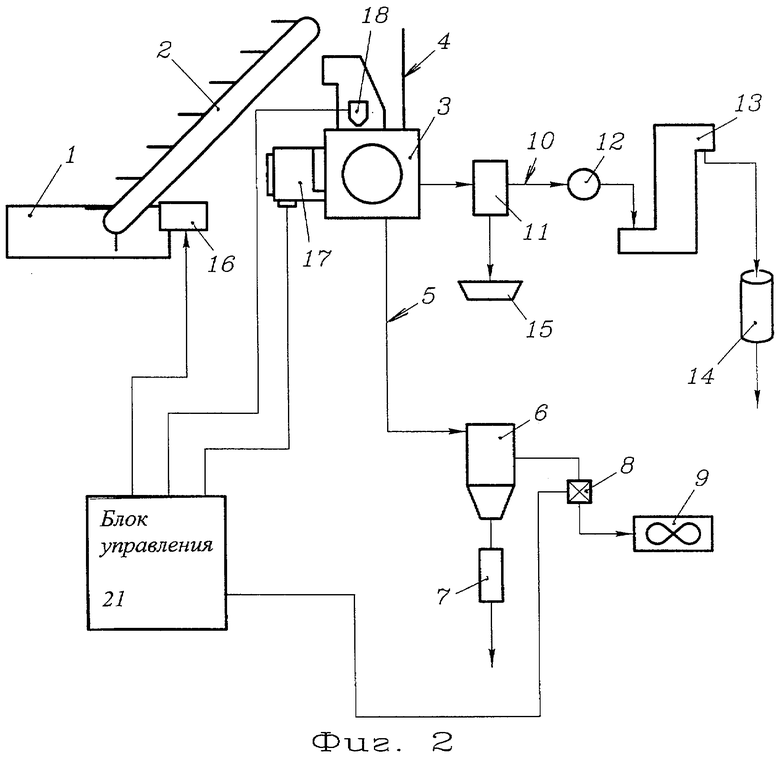

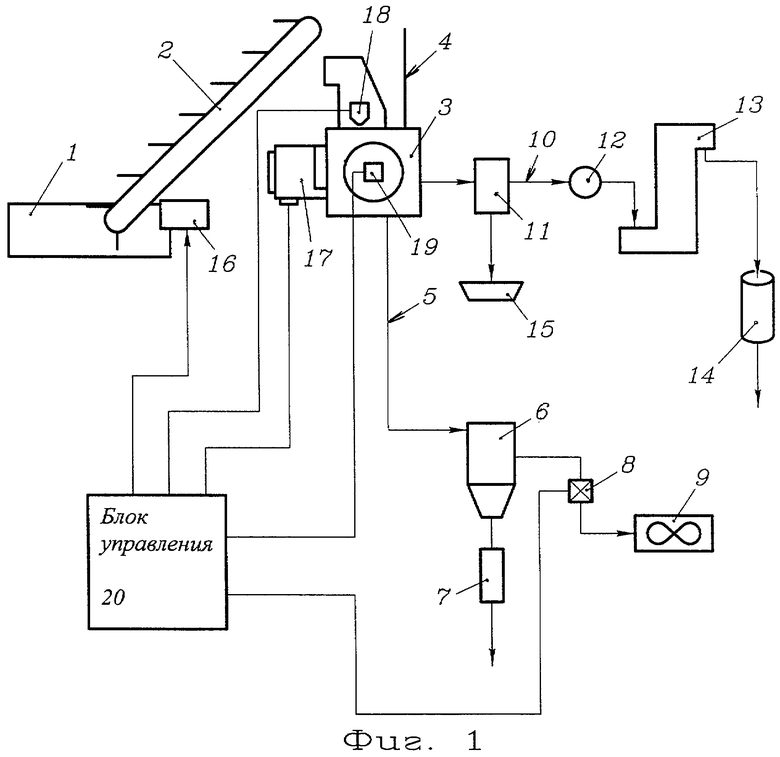

На фиг.1 и 2 изображены общие схемы линий по переработке изношенных шин в дробленую резиновую крошку, реализующих два варианта предложенного способа.

Линия для утилизации изношенных шин с получением на выходе дробленой резины содержит бункер-накопитель 1 кусков изношенных шин, связанный порционным конвейером 2 с молотковой дробилкой 3, в которой происходит дробление кусков шины с отделением от резины металлического и текстильного корда и измельчением резиновой составляющей шины на отдельные куски с размером не более 20 мм. К молотковой дробилке подсоединен подводящий воздуховод 4. Молотковая дробилка имеет два выхода. К первому выходу подсоединена система отбора текстиля, включающая в себя отсасывающий воздуховод 5, циклон 6, бункер-накопитель 7 текстильных отходов, устройство 8 для измерения расхода воздуха и отсасывающий вентилятор 9. Ко второму выходу присоединен конвейер 10, на который поступает смесь дробленой резины с обрезками металлического корда. Конвейер 10 оснащен магнитным сепаратором 11 и магнитным барабаном 12. На выходе конвейера установлен охлаждающий теплообменник 13 и бункер-накопитель 14 дробленой резины. К магнитному сепаратору 11 подсоединен бункер-накопитель 15 обрезков металлического корда. Порционный конвейер 2 оснащен регулируемым приводом 16. Молотковая дробилка 3 оснащена регулируемым приводом 17 и форсункой 18 для подачи воды в рабочую зону молотковой дробилки.

В зависимости от реализуемой технологической схемы линия оснащается дополнительным оборудованием.

Для реализации первого варианта способа переработки изношенных шин в дробленую резиновую крошку молотковая дробилка оснащается датчиком 19 для измерения температуры смеси дробленой резины и обрезков металлического корда и блоком 20 управления, к которому подключены устройство 8 для измерения расхода воздуха, регулируемый привод 16 порционного конвейера, регулируемый привод 17 молотковой дробилки, форсунка 18 и датчик 19.

Для реализации второго варианта способа переработки изношенных шин в дробленую резиновую крошку молотковая дробилка оснащается блоком 21 управления, к которому подключены устройство 8 для измерения расхода воздуха, регулируемый привод 16 порционного конвейера, регулируемый привод 17 молотковой дробилки и форсунка 18.

Утилизации изношенных шин происходит следующим образом.

Шины измельчают до кусков резины, размеры которых не превышают 30×50 мм. Куски резины подаются в бункер-накопитель 1 и оттуда с помощью порционного конвейера 2 поступают в молотковую дробилку 3, в которой происходит дробление кусков шины на отдельные фрагменты размером 10×20 мм с разрушением резинокордной системы по границам резины и текстильного и металлического корда на составляющие. Одновременно происходит отделение от резины металлического и текстильного корда. С помощью вентилятора 9 молотковая дробилка 3 продувается воздухом. Воздух отсасывает отслоившийся текстильный корд и транспортирует его по воздуховоду 5 в циклон 6, где текстильный корд отделяется от воздуха и собирается в бункере-накопителе 7. Смесь дробленой резины и обрезков металлического корда пропускается через магнитный сепаратор 11, где обрезки металлического корда отделяются от дробленой резины и передаются в бункер-накопитель 15. Очищенная от обрезков металлического корда дробленая резина охлаждается в теплообменнике 13 и передается в бункер-накопитель 14. Дробленая резина может быть готовым продуктом, но может также использоваться для последующей переработки. Фракционный состав дробленой резины определяется режимом работы молотковой дробилки и может регулироваться изменением мощности и оборотов привода 17.

Интенсивное дробление кусков шины в молотковой дробилке происходит с выделением тепла и сопровождается нагревом находящейся в рабочей зоне смеси резиновой крошки и обрезков металлического корда. Интенсивность тепловыделения определяется удельными затратами мощности на дробление кусков резиновой шины, зависящими от конкретной партии изношенных шин. На номинальном режиме работы температура смеси резиновой крошки и обрезков металлического корда находится в пределах 100-110°С. При увеличении в перерабатываемой партии изношенных шин с повышенной прочностью связей резины с кордом удельные затраты мощности на дробление кусков резиновой шины возрастают, что приводит к повышению потребляемой приводом 17 мощности и температуры смеси резиновой крошки и обрезков металлического корда.

В зависимости от варианта реализуемого способа переработки изношенных шин в дробленую резиновую крошку для контроля за ходом технологического процесса используется одна из внешних контрольных характеристик: либо температура смеси дробленой резиновой крошки и обрезков металлического корда, либо мощность, потребляемая приводом 17 молотковой дробилки. Замеряемая контрольная характеристика сравнивается в блоке управления 20 или 21 с заложенными в блок предельными характеристиками и при выходе контрольной характеристики за установленные пределы блок управления 20 или 21 выдает сигнал на подачу воды рабочую зону молотковой дробилки и переводит линию на новый номинальный режим работы.

При эксплуатации линии в соответствии с первым вариантом способа измеряют температуру смеси дробленой резиновой крошки с обрезками металлического корда. Когда температура смеси превысит 120°С, в рабочую зону молотковой дробилки подают воду до тех пор, пока температура смеси дробленой резиновой крошки с обрезками металлического корда не снизится до 100°С или ниже, после чего подачу воды прекращают. Максимальный расход воды определяют из условия отсутствия конденсата (выпадения росы) на стенке отсасывающего трубопровода, который является наиболее холодной частью линии. Для приведения линии к номинальному режиму работы одновременно с подачей воды уменьшают подачу кусков изношенных шин в молотковую дробилку. При этом расход воды также уменьшают пропорционально изменению скорости подачи кусков изношенных шин. При снижении температуры смеси резиновой крошки и обрезков металлического корда ниже 100°С подачу воды прекращают, так как снижение температуры подтверждает выход линии на новый номинальный режим работы.

При эксплуатации линии в соответствии со вторым вариантом способа измеряют потребляемую электроприводом молотковой дробилки мощность. Повышение удельных затрат мощности на дробление кусков резины при установившейся скорости подачи их в молотковую дробилку приводит к повышению потребляемой мощности.

Когда потребляемая электроприводом молотковой дробилки мощность в 1,15-1,2 раза превысит номинал, что означает повышение удельных затрат энергии на дробление кусков изношенных шин и соответственно повышение температуры смеси дробленой резиновой крошки и обрезков металлического корда, в рабочую зону молотковой дробилки подают воду. Одновременно с подачей воды уменьшают подачу кусков изношенных шин в молотковую дробилку, что приводит к снижению потребляемой мощности. При снижении потребляемой мощности до номинала количество подаваемой воды уменьшают в 1,5-2 раза, а при снижении потребляемой мощности до 0,75-0,9 от номинала подачу воды прекращают. Максимальный расход воды определяют из условия отсутствия конденсата (выпадения росы) на стенке отсасывающего трубопровода, который является наиболее холодной частью линии.

Примеры конкретной реализации способа.

Пример 1. Линия, реализующая первый вариант предлагаемого способа.

Линия с молотковой дробилкой производительностью 800 кг/час на номинальном режиме имеет температуру смеси дробленой резиновой крошки с обрезками металлического корда, изменяющуюся в пределах 95-110°С. При дроблении новой партии изношенных шин температура смеси начала повышаться и превысила 120°С (максимальная температура была 125°С). Молотковая дробилка продувалась воздухом с расходом 6000 куб.м/час с абсолютной влажностью 8,7 г/куб.м. Температура стенки воздуховода 20°С. Для снижения температуры в рабочую зону начали подавать воду с расходом 0,367 кг/мин. Абсолютная влажность воздуха на выходе составила 12,4 г/куб.м. Точка росы для данного значения абсолютной влажности составляет 14°С, что исключает конденсацию паров воды на стенке трубопровода. Одновременно с подачей воды производительность молотковой дробилки была понижена до 720 кг/час. Расход воды уменьшили до 0,33 кг/мин. После снижения температуры смеси дробленой резиновой крошки с обрезками металлического корда до 98°С подачу воды прекратили и молотковая дробилка продолжала работать с производительностью 720 кг/час. На новом номинальном режиме температура смеси дробленой резиновой крошки с обрезками металлического корда удерживалась в диапазоне 105-110°С.

Пример 2. Линия, реализующая второй вариант предлагаемого способа.

Линия с молотковой дробилкой производительностью 800 кг/час. На номинальном режиме потребляемая электроприводом молотковой дробилки мощность составила 110 кВт и колебалась в пределах 100-120 кВт. (Контрольные замеры показали, что температура смеси дробленой резиновой крошки с обрезками металлического корда изменялась в пределах 105-112°С). Молотковая дробилка продувалась воздухом с расходом 6000 куб.м/час с абсолютной влажностью 8,7 г/куб.м. Температура стенки воздуховода 22°С. При дроблении новой партии изношенных шин мощность, потребляемая электроприводом молотковой дробилки, возросла до 130 кВт. Для снижения температуры в рабочую зону начали подавать воду с расходом 0,4 кг/мин. Абсолютная влажность воздуха на выходе составила 14 г/куб.м. Точка росы для данного значения абсолютной влажности составляет 17°С, что исключает конденсацию паров воды на стенке трубопровода. Одновременно с подачей воды производительность молотковой дробилки была плавно понижена до 680 кг/час. При снижении потребляемой электроприводом молотковой дробилки мощности до 110 кВт расход воды уменьшили до 0,26 кг/мин. Снижение производительности молотковой дробилки привело к снижению потребляемой мощности до 100 кВт. Подачу воды прекратили, а молотковую дробилку перевели на новый номинальный режим работы производительностью 720 кг/час при мощности, потребляемой электроприводом молотковой дробилки, 105 кВт.

Предлагаемый способ переработки изношенных шин в дробленую резиновую крошку может быть использован на любых установках с молотковыми дробилками. При наличии на установке развернутой схемы измерения и контроля за технологическим процессом, включая измерение температуры в рабочей зоне молотковой дробилки, целесообразно реализовать первый вариант предлагаемого способа, так как он позволяет вести процесс дробления в оптимальном режиме. На установках с упрощенной схемой контроля целесообразно реализовать второй вариант предлагаемого способа, при этом в качестве измеряемой характеристики расхода воздуха можно использовать паспортную производительность вентилятора. В качестве привода в молотковой дробилке может использоваться не только электропривод, как это показано в примерах конкретного исполнения, но и любой другой привод, например двигатель внутреннего сгорания любого типа.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИНИЯ ДЛЯ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ПОКРЫШЕК | 2005 |

|

RU2283226C1 |

| ЛИНИЯ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ПОКРЫШЕК ШИН | 1997 |

|

RU2140357C1 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ПОКРЫШЕК И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2001 |

|

RU2194616C1 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ПОКРЫШЕК ПНЕВМАТИЧЕСКИХ ШИН | 1994 |

|

RU2043924C1 |

| ЛИНИЯ УТИЛИЗАЦИИ ИЗНОШЕННЫХ ШИН | 2000 |

|

RU2172243C1 |

| СПОСОБ УТИЛИЗАЦИИ МАТЕРИАЛОВ НА ОСНОВЕ РЕЗИНЫ | 1994 |

|

RU2120379C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЗИНОВОГО ПОРОШКА ИЗ ИЗНОШЕННЫХ ШИН И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2138393C1 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ПОКРЫШЕК | 1998 |

|

RU2160664C2 |

| МОЛОТКОВАЯ ДРОБИЛКА | 2011 |

|

RU2477657C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННЫХ АВТОПОКРЫШЕК И РЕЗИНОТЕХНИЧЕСКИХ ОТХОДОВ, АРМИРОВАННЫХ КОРДОМ | 2005 |

|

RU2325995C2 |

Изобретение относится к регенерации пластиков и может быть использовано при переработке изношенных шин в дробленую резиновую крошку. Способ переработки изношенных шин в дробленую резиновую крошку включает подачу кусков изношенных шин в молотковую дробилку с контролем скорости подачи, обработку их в молотковой дробилке с разрушением резинокордной системы по границам резины и текстильного и металлического корда на составляющие, удаление отделившегося текстильного корда из молотковой дробилки воздухом, вывод смеси дробленой резиновой крошки с обрезками металлического корда на сепаратор, отделение дробленой резиновой крошки от обрезков металлического корда и контроль мощности, подводимой к приводу молотковой дробилки. В способе измеряют температуру смеси дробленой резиновой крошки с обрезками металлического корда. При температуре указанной смеси выше 120°С ее охлаждают, для чего в рабочую зону молотковой дробилки подают воду с расходом, обеспечивающим точку росы воздуха на выходе из молотковой дробилки выше температуры стенки отсасывающего воздуховода. При охлаждении указанной смеси до температуры ниже 100°С подачу воды прекращают. Способ предусматривает другой вариант его исполнения, при котором в зависимости от уровня мощности молотковой дробилки уменьшают подачу кусков изношенных шин в нее. Способ обеспечивает интенсивное измельчение изношенных шин независимо от их прочностных характеристик, устраняет образование конденсата на стенках оборудования и тем самым устраняет образование коррозии. 2 н. и 4 з.п. ф-лы, 2 ил.

| ЛИНИЯ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ПОКРЫШЕК ШИН | 1997 |

|

RU2140357C1 |

| КОЗУЛИН Н.А | |||

| и др | |||

| Оборудование для производства и переработки пластических масс | |||

| - Л.: ГХИ, 1963, с.349, 346-347 | |||

| Молотковая мельница | 1979 |

|

SU870542A1 |

| МАКАРОВ В.М | |||

| и др | |||

| Использование амортизованных шин и отходов производства резиновых изделий | |||

| - Л.: Химия, 1986, с.65, 85, 132 | |||

| Способ регулирования работы дробилки | 1980 |

|

SU902830A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ИЗМЕЛЬЧЕНИЯ | 1998 |

|

RU2149062C1 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ШИН | 1998 |

|

RU2142357C1 |

| ПЕРЕДВИЖНОЙ С ЭЛЕКТРИЧЕСКИМ ПРИВОДОМ СТРОГАЛЬНЫЙ СТАНОК ДЛЯ ЗАЧИСТКИ ПАРКЕТНЫХ И ДР. ПОЛОВ | 1928 |

|

SU12890A1 |

| Способ переработки пленочных отходов полиэтилена | 1980 |

|

SU931475A1 |

Авторы

Даты

2006-06-10—Публикация

2004-10-05—Подача