00

1 кэ

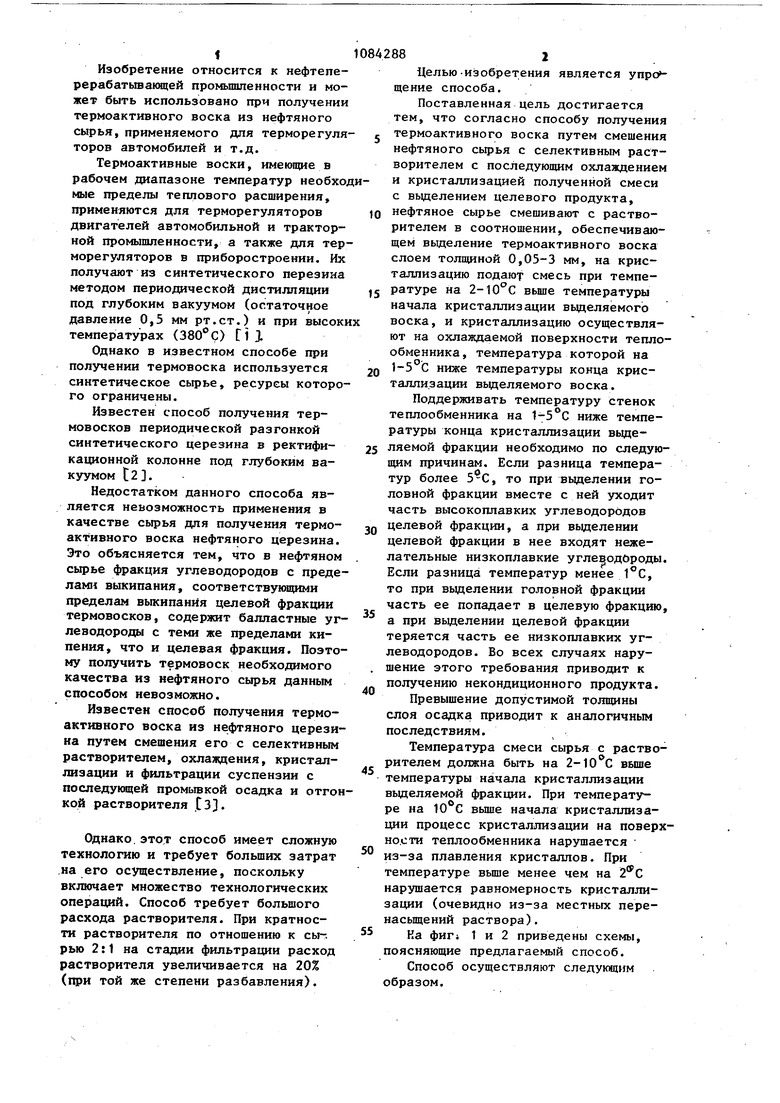

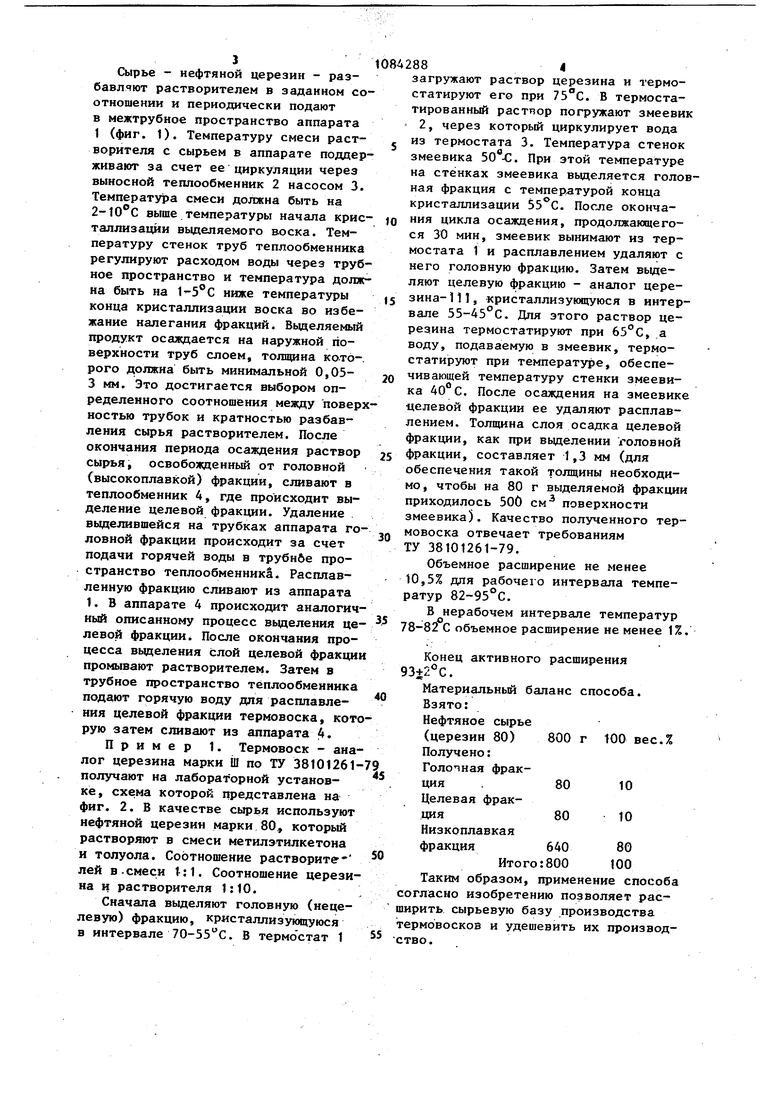

00 00 Изобретение относится к нефтеперерабатывающей промьшшенности и может быть использовано при получении термоактивного воска из нефтяного сырья, применяемого для терморегуля торов автомобилей и т.д. Термоактивные носки, имеющие в рабочем диапазоне температур необхо мые пределы теплового расширения, применяются для терморегуляторов двигателей автомобильной и тракторной промышленности, а также для тер морегуляторов в приборостроении. Их получают из синтетического перезина методом периодической дистилляции под глубоким вакуумом (остаточное давление 0,5 мм рт.ст.) и при высок температурах () l J. Однако в известном способе при получении термовоска используется синтетическое сырье, ресурсы которо го ограничены. Известен способ получения термовосков периодической разгонкой синтетического церезина в ректификационной колонне под глубоким вакуумом t2 . Недостатком данного способа является невозможность применения в качестве сьфья для получения термоактивного воска нефтяного церезина. Это объясняется тем, что в нефтяном сьфье фракция углеводородов с преде лами выкипания, соответствующими пределам выкипания целевой фракции термовосков, содержит балластные уг леводороды с теми же пределами кипения, что и целевая фракция. Поэто му получить термовоск необходимого качества из нефтяного сырья данным способом невозможно. Известен способ получения термоактивного воска из нефтяного церези на путем смешения его с селективным растворителем, охлаящения, кристаллизации и фильтрации суспензии с последующей промывкой осадка и отго кой растворителя .СЗ. Однако. это,т способ имеет сложную технологию и требует больших затрат .на его осуществление, поскольку вкзтчает множество технологических операций. Способ требует большого расхода растворителя. При кратности растворителя по отношению к сы-, рью 2:1 на стадии фильтрации расход растворителя увеличивается на 20% (при той же степени разбавления). Целью-изобретения является упро щение способа. Поставленная цель достигается тем, что согласно способу получения термоактивного воска путем смешения нефтяного сьфья с селективным растворителем с последующим охлаждением и кристаллизацией полученной смеси с выделением целевого продукта, нефтяное сырье смешивают с растворителем в соотношении, обеспечивающем вьоделение термоактивного воска слоем толщиной 0,05-3 мм, на кристаллизацию подают смесь при температуре на 2-10°С вьш1е температуры начала кристаллизации вьщеляемого воска, и кристаллизацию осуществляют на охлаждаемой поверхности теплообменника, температура которой на 1-5 С ниже температуры конца кристалли.зации вьделяемого воска. Поддерживать температуру стенок теплообменника на 1-5 С ниже температуры конца кристаллизации вьщеляемой фракции необходимо по следующим причинам. Если разница температур более 5-С, то при вьзделении головной фракции вместе с ней уходит часть высокоплавких углеводородов целевой фракции, а при вьщелении целевой фракции в нее входят нежелательные низкоплавкие углеводороды. Если разница температур менее , то при вьщелении головной фракции часть ее попадает в целевую фракцию, а при вьщелении целевой фракции теряется часть ее низкоплавких углеводородов. Во всех случаях нарушение этого требования приводит к получению некондиционного продукта. Превышение допустимой толщины слоя осадка приводит к аналогичным последствиям. Температура смеси сырья с рас ТВ о- рителем должна быть на 2-10 С температуры начала кристаллизации вьщеляемой фракции. При температуре на вьш1е начала кристаллизации процесс кристаллизации на поверхно.сти теплообменника нарушается из-за плавления кристаллов. При температуре вьш1е менее чем на нарушается равномерность кристаллизации (очевидно из-за местных перенасьш1ений раствора). Ка фиг 1 и 2 приведены схемы, поясняющие предлагаемый способ. Способ осуществляют следующим образом. Сырье - нефтяной церезин - разбавляют растворителем в заданном соотношении и периодически подают в межтрубное пространство аппарата 1 (фиг. 1). Температуру смеси растворителя с сырьем в аппарате поддер живают за счет ее циркуляции через выносной теплообменник 2 насосом 3. Температура смеси должна быть на выше температуры начала крис таллизацйи выделяемого воска. Температуру стенок труб теплообменника регулируют расходом воды через труб ное пространство и температура долж на быть на 1-5°С ниже температуры конца кристаллизации воска во избежание налегания фракций. Вьщеляемый продукт осаждается на наружной поверхности труб слоем, толщина кото-, рого должна быть минимальной 0,053 мм. Это достигается выбором определенного соотношения между повер ностью трубок и кратностью разбавления сырья растворителем. После окончания периода осаждения раствор сырья, освобожденный от головной (высокоплавкой) фракции, сливают в теплообменник 4, где происходит выделение целевой фракции. Удаление выделившейся на трубках аппарата го ловной фракции происходит за счет подачи горячей воды в трубнбе пространство теплообменник. Расплавленную фракцию сливают из аппарата 1. В аппарате 4 происходит аналогич ный описанному процесс вьщеления це левой фракции. После окончания процесса вьщеления слой целевой фракци промывают растворителем. Затем в трубное пространство теплообменника подают горячую воду для расплавления целевой фракции термовоска, кот рую затем сливают из аппарата 4. Пример 1. Термовоск - ана лог церезина марки ill по ТУ 38101261 получают на лабораторной установке, схема которой представлена на фиг. 2. В качестве сырья используют нефтяной церезин марки 80, который растворяют в смеси метилэтилкетона и толуола. Соотношение растворите лей в.смеси 1-:1. Соотношение церези на и растворителя 1:10. Сначала вьщеляют головную (нецелевую) фракцию, кристаллизующуюся в интервале 70-55 С. В термостат 1 88 загружают раствор церезина н термостатируют его при . В термостатированный растпор погружают змеевик 2, через который циркулирует вода из термостата 3. Температура стенок змеевика SO-C. При этой температуре на стенках змеевика вьщеляется головная фракция с температурой конца кристаллизации 55 С. После окончания цикла осаждения, продолжающегося 30 мин, змеевик вынимают из термостата 1 и расплавлением удаляют с него головную фракцию. Затем вьщеляют целевую фракцию - аналог церезина- 111, кристаллизующуюся в интервале 55-45 С. Для этого раствор церезина термостатируют при 65°С, .а воду, подаваемую в змеевик, термостатируют при температуре, обеспечивающей температуру стенки змеевика . После осаждения на змеевике целевой фракции ее удаляют расплавлением. Толщина слоя осадка целевой фракции, как при выделении головной фракции, составляет 1,3 мм (для обеспечения такой толщины необходимо, чтобы на 80 г выделяемой фракции приходилось 500 см поверхности змеевика). Качество полученного термовоска отвечает требованиям ТУ 38101261-79. Объемное расширение не менее 10,5% для рабочего интервала температур 82-95 0. В нерабочем интервале температур объемное расширение не менее 1%. Конец активного расширения 93+2°С. Материальный баланс способа. Взято: Нефтяное сырье (церезин 80) 800 г 100 вес.% Получено: фракция . 80 10 Целевая фракция80 10 Низкоплавкая фракция 640 80 Итого:800 100 Таким образом, применение способа согласно изобретению позволяет расширить сырьевую базу производства термовосков и удешевить их производство.

«М

л

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения термоактивных восков для терморегуляторов | 1982 |

|

SU1084289A1 |

| Способ получения термовоска | 1983 |

|

SU1168586A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОВОСКОВ | 1992 |

|

RU2009171C1 |

| Способ получения пластичных парафинов | 1982 |

|

SU1121284A1 |

| Способ получения компонента парафиновых восков с повышенным содержанием н-алканов фракции C | 2019 |

|

RU2736484C1 |

| ЭМУЛЬСИОННЫЙ КРЕМ ДЛЯ ОБУВИ И ИЗДЕЛИЙ ИЗ КОЖИ | 1993 |

|

RU2069681C1 |

| Состав для покрытия сыров | 1987 |

|

SU1613097A1 |

| Способ получения церезина | 1990 |

|

SU1744100A1 |

| Способ определения теплового объемного расширения парафинов и восков | 2023 |

|

RU2837305C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПЛАВКИХ УГЛЕВОДОРОДОВ | 1969 |

|

SU243120A1 |

СПОСОБ ПОЛУЧЕНИЯ ТЕРМОАКТИВНОГО ВОСКА путем смешения нефтяного сырья с селективным растворителем с последующим охлаждением и кристаллизацией полученной смеси с вьзделением целевого продукта, отличающийся тем, что, с целью упрощения способа., нефтяное сырье сме шивают с растворителем в соотношении, обеспечивающем вьщеление термоактивного воска слоем толпщной 0,05-3 мм, на кристаллизацию подают смесь при температуре на 2-10°С выше температуры начала кристаллизации вьщеляемого воска и кристаллизацию осуществляют на охлаждаемой поверхности теплообменника, температура (Л которой на 1-5 С ниже температуры конца кристаллизации выделяемого воска.

t

Л X

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ сужения чугунных изделий | 1922 |

|

SU38A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1984-04-07—Публикация

1982-04-07—Подача