Изобретение относится к способам получения синтетических олиф, предлагаемых к использованию в лакокрасочной промышленности.

Изобретение может быть реализовано на предприятиях нефтехимической и нефтеперерабатывающей промышленности, а также на лакокрасочных предприятиях.

Известен способ получения синтетической олифы, включающий соолигомеризацию компонентов пипериленсодержащих углеводородных смесей при температуре 50-120оС в присутствии катализатора галогенидов металла или алкилгалогенидов алюминия и в присутствии промотирующей добавки, выбранной из группы, включающей метилэтилкетон, ацетон, диметиламин, бутанол, воду, бутилмеркаптан и их смеси. Соолигомеризация проводится в органическом растворителе при соотношении катализатора: промотирующей добавки 200-6000:1. Полученный продукт нейтрализуют аммиаком, отделяют водный слой [1]

Однако в известном способе имеет место сложность технологического процесса, включающего стадии специальной подготовки сырья, приготовления катализаторного комплекса, разложения и отмывки катализатора, очистку загрязненных сточных вод, наличие коррозионных сред, что требует использования для аппаратурного оформления процесса дорогостоящих легированных сталей: образование значительных объемов загрязненных сточных вод.

Известен способ получения синтетической олифы, включающий нагрев до температуры 105-120оС фракции 130-220оС (С8-С9), выделенной ректификацией жидких продуктов пиролиза нефтяного сырья ТУ 38.10285-83, термическую полимеризацию при температуре 220-240оС, давлении 0,8 МПа в течение 15 ч, отпарку легких углеводородов водяным паром при температуре 180-220оС и давлении 0,14 МПа. Оставшийся после отдувки легких углеводородов продукт растворяют в органическом растворителе [2]

Однако известный способ обладает низкой производительностью (выход продукта 16,7-21,5%), низкой скоростью высыхания олифы (24 ч).

Изобретение направлено на решение задачи создание экологически чистой, высоко производительной, энергосберегающей технологии получения синтетической олифы высокого качества.

Технический результат, достигаемый от реализации заявляемого способа:

увеличение выхода целевого продукта;

сокращение времени полимеризации;

уменьшение времени сушки синтетической олифы.

Сущность изобретения заключается в следующем.

В способе получения синтетической олифы, включающем термическую полимеризацию в присутствии терпенфенолфор- мальдегидной смолы (ТУ 13-4000177-147-85), взятой в количестве 0,5-5% проводимой при температуре 230-250оС, давлении 0,6-0,8 МПа в течение 5-6 ч, отпарку водяным паром легких углеводородов при температуре 180-250оС, растворение продукта полимеризации в органическом растворителе, термическую полимеризацию проводят в присутствии терпенофенолформальдегидной смолы (ТФФС) в количестве 0,5-5% от массы исходной фракции. Введение в процесс полимеризации ТФФС приводит к увеличению выхода смолы за счет вовлечения в процесс реакции непредельных углеводородов, которые не вступали во взаимодействие при термической полимеризации в отсутствии добавки. Это доказывается изменением иодного числа непрореагировавших углеводородов. Если иодное число отгона без добавки равно 30-35 г иода/100 г, то иодное число отгона по заявляемому способу 8-12 г иода/100 г.

Введение большего количества добавки приводит к ухудшению цвета полимера. Введение меньшего количества добавки приводит к увеличению времени высыхания пленок на основе синтетической олифы.

В качестве исходного сырья были использованы:

фракция С8-С9 про-

дуктов пиролиза,

нефтяного сырья ТУ 38.102180-86

смола ТФФС ТУ 13-4000177-14785

уайт-спирит

(нефрас

С4 155/200) ГОСТ 3134-78 с изм. 1-4.

Олифу получали следующим образом.

В лабораторный автоклав, снабженный перемешивающим устройством и обогревом, загружали фракцию С8-С9. Температуру плавно поднимали до 103-120оС, загружали расчетное количество ТФФС, перемешивали и температуру поднимали до 230-250оС, давление при этом становится порядка 0,6-0,8 МПа. Эти условия выдерживали в течение 5-6 ч. Пары непрореагировавших углеводородов из автоклава через охлаждаемый конденсатор удалялись в приемник, при этом давление падает до 0. Для удаления легких полимеров использовали продувку острым паром до получения в остатке полимера с температурой размягчения 85-95оС. Полимер охлаждают до 80оС и подают расчетное количество уайт-спирита.

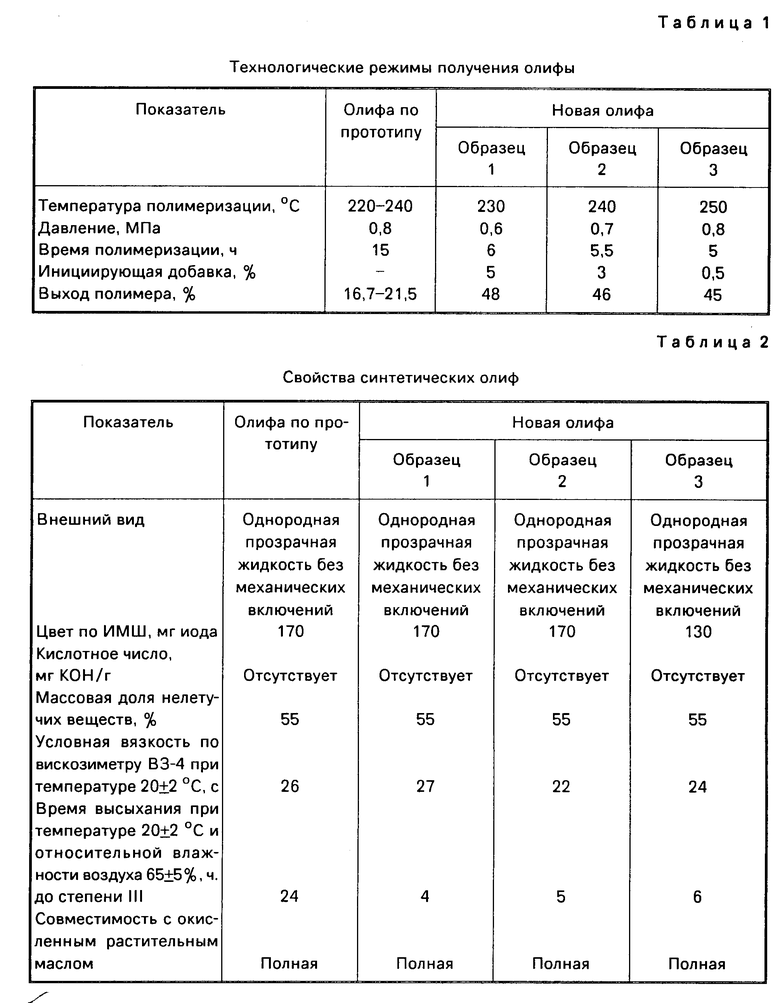

Технологические режимы полученных олиф приведены в табл. 1. Здесь же приведены режимы получения синтетической олифы по способу-прототипу. Свойства полученных синтетических олиф приведены в табл. 2.

Данные таблиц свидетельствуют об увеличении выхода целевого продукта, сокращении времени полимеризации, а также о сокращении времени сушки получаемой синтетической олифы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОЙ НЕФТЯНОЙ ОЛИФЫ | 2001 |

|

RU2199550C2 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМА | 1992 |

|

RU2024573C1 |

| Пленкообразующее | 1989 |

|

SU1792954A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДОРОЖНОГО БИТУМА | 1993 |

|

RU2041915C1 |

| МАСЛЯНИСТЫЙ АНТИСЕПТИК ДЛЯ ПРОПИТКИ ДРЕВЕСИНЫ | 1993 |

|

RU2050268C1 |

| СПОСОБ ФЛОТАЦИИ ФОСФОРИТНЫХ РУД | 1991 |

|

RU2014151C1 |

| СМАЗОЧНО-ОХЛАЖДАЮЩАЯ ЖИДКОСТЬ ДЛЯ АЛМАЗНОГО ШЛИФОВАНИЯ СТЕКЛА | 1993 |

|

RU2046822C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОВОСКОВ | 1992 |

|

RU2009171C1 |

| КОМПОЗИЦИЯ ДЛЯ СВЕТИЛЬНИКОВ | 1992 |

|

RU2024589C1 |

| РЕГЕНЕРАТ И РЕЗИНОВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПОДОШВ НА ЕГО ОСНОВЕ | 1990 |

|

RU2111986C1 |

Использование: в лакокрасочной промышленности, может быть реализовано на предприятиях нефтехимической и нефтеперерабатывающей промышленности. Сущность изобретения: в способе получения синтетической олифы, включающая термическую полимеризацию углеводородов фракции C8-C9 жидких продуктов пиролиза нефтянного сырья, отпарку легких углеводородов и растворение продукта полимеризации в органическом растворителе, термическую полимеризацию проводят в присутствии терпенофенолформальдегидной смолы в количестве 0,5 5% от массы исходной фракции. 2 табл.

СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОЙ НЕФТЯНОЙ ОЛИФЫ, включающий термическую полимеризацию углеводородов фракции С8 С9 жидких продуктов пиролиза нефтяного сырья, отпарку легких углеводородов и растворение продукта полимеризации в органическом растворителе, отличающийся тем, что термическую полимеризацию проводят в присутствии терпенофенолформальдегидной смолы в количестве 0,5 5% от массы исходной фракции.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Пневматический водоподъемный аппарат-двигатель | 1917 |

|

SU1986A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1995-11-20—Публикация

1992-05-27—Подача