Изобретение относится к термической обработке поверхности конструкционных материалов и изделий из них высококонцентрированными потоками энергии.

Известен способ упрочнения стальных изделий, реализуемый в устройстве. Поверхность стального изделия нагревают до температуры аустенизации сильноточным импульсным пучком релятивистских электронов (Е = 0,5 Мэв) длительностью τ ≅ 10-7 с, а затем охлаждают за счет теплоотвода вглубь изделия. Недостатками данного способа являются: а) небольшая величина микротвердости упрочняемой поверхности изделия < 950 кгс/мм22; б) небольшая толщина упрочненной поверхности изделия (<100 мкм); в) необходимость принятия мер по обеспечению радиационной безопасности процесса, так как при обработке изделий используют электроны высоких энергий (Е > 0,1 МэВ).

Известен также способ упрочнения стальных изделий, взятый за прототип, который заключается в том, что поверхность изделия многократно нагревают до температуры закалки импульсами сильноточного электронного пучка с параметрами: длительность импульса (0,5-3) ˙10-6 с; энергия электронов 10-50 кэВ; плотность энергии 2-5 Дж/см2; число импульсов 150-300; интервал между импульсами выбирается не менее значения τo = [N˙q / ρ˙c˙ (T1 - T0)] 2/a, где N - число импульсов; q - плотность энергии пучка, Дж/см2; ρ, с, а - соответственно, плотность в кг/см3, удельная теплоемкость в Дж/кг ˙ к и коэффициент температуропроводности стали в см2/с; Т0 - исходная температура изделия в оС; Т1 - температура отпуска стали в оС.

Недостатками этого способа являются: максимальные значения микротвердости упрочняемой поверхности изделий в зависимости от марки стали ≅1450 кг/мм2, что ограничивает возможности способа; износостойкость режущего инструмента, например, сверл, обработанных способом-прототипом, недостаточно высока; время обработки режущего инструмента довольно велико.

Целью изобретения является повышение микротвердости и износостойкости стальных изделий, а также сокращение времени их обработки.

Указанный технический эффект достигается тем, что в известном способе упрочнения стальных изделий, заключающемся в том, что поверхность изделия многократно нагревают до температуры закалки импульсами сильноточного электронного пучка с длительностью импульса (0,5-3) ˙ 10-6 с, энергией электронов 10-50 кэВ, плотностью энергии 2-5 Дж/см2 и интервалом между импульсами не менее значения τo = [N˙q / ρ˙c˙(T1 - -T0)] 2/a, где N - число импульсов; q - плотность энергии пучка; ρ, с, а - соответственно, плотность в кг/см3; удельная теплоемкость в Дж/кг ˙ к и коэффициент температуропроводности стали в см2/с; Т0 - исходная температура изделия, оС; Т1 - температура отпуска стали, оС.

Предварительно перед многократным нагревом поверхностности изделия импульсами сильноточного электронного пучка на поверхность наносят керамическое покрытие ионно-плазменным методом. В качестве керамического покрытия использовались нитрид титана, нитрид циркония-гафния или чередующиеся слои нитрида титана и нитрида циркония-гафния.

Тепловой расчет и прямые измерения показывают, что при обработке быстрорежущей стали с керамическим покрытием из нитрида титана или из нитрида циркония-гафния импульсным электронным пучком с выбранными параметрами температура поверхностного слоя несколько превышает температуру плавления стали (≈1450оС) и заметно превышает эвтектическую температуру систем железо-титан (1085оС) и железо-цирконий-гафний (≈900оС). В результате тонкий слой стали, расположенный непосредственно под керамическим покрытием, расплавляется, нитрид титана (нитрид циркония-гафния) растворяется в жидкой фазе и поверхностный слой режущего инструмента обогащается титаном и азотом, или цирконием, гафнием и азотом, или всеми названными элементами одновременно. Действительно, до обработки электронным пучком режущий инструмент имеет желтый цвет, характерный для нитридов. После обработки одним-двумя импульсами этот цвет еще сохраняется, но с ростом числа импульсов он практически исчезает, и инструмент приобретает цвет, присущий стальному изделию. Рентгеноструктурный анализ, проведенный на модельных образцах, показал, что если до обработки импульсным электронным пучком на рентгенограмме быстрорежущей стали с покрытием видны линии нитрида титана или нитрида циркония-гафния, то после обработки 10 импульсами эти линии практически исчезают. Насыщение поверхностного слоя стальных изделий титаном и особенно азотом или цирконием, гафнием и азотом существенно повышает микротвердость и износостойкость режущего инструмента (табл. 1-3). Керамическое покрытие должно быть тонким, так как только в этом случае оно успевает раствориться в расплаве быстрорежущей стали, образующемся при воздействии сильноточного электронного пучка с выбранными параметрами. Поэтому керамическое покрытие наносят ионно-плазменным методом. При этом керамическое покрытие выполняют в виде одного слоя или многих слоев, а каждый из слоев является однофазным или многофазным. Другим фактором, определяющим повышение микротвердости поверхностного слоя и износостойкости режущего инструмента, является воздействие на материал биполярной волны напряжений, которая распространяется от облученной поверхности вглубь изделия. Источник возбуждения волны напряжений - эффект термоупругости, вызванный быстрым расширением поверхностного слоя, разогретого до высоких температур при облучении сильноточным электронным пучком. Основная особенность биполярной волны напряжений заключается в том, что она состоит из импульсов сжатия и разрежения и представляет собой знакопеременную нагрузку. При воздействии такой волны на материал в течение очень короткого времени (10-7 с) происходит смена сжимающих и растягивающих напряжений, максимальные значения которых превышают динамический предел текучести. В результате в обрабатываемом материале развивается интенсивный деформационный процесс, который приводит к повышению плотности дефектов и динамическому старению. Многократное нагружение поверхностных слоев волной напряжения при увеличении числа импульсов, не влияя существенно на процесс динамического старения, обеспечивает эффект накопления дефектов и соответственно рост степени упрочнения зоны (повышение микротвердости). Таким образом, обработка ионно-плазменных покрытий импульсами сильноточного электронного пучка в соответствии с прототипом приводит за счет многократного кратковременного прогрева поверхностного слоя до высоких температур к растворению керамического покрытия в расплаве, образующемся на поверхности, и соответственно легированию поверхностного слоя режущего инструмента (сверл) и модельных образцов титаном и азотом или цирконием, гафнием и азотом. В результате такого жидкофазного легирования повышается микротвердость поверхностного слоя (табл. 1) и, соответственно, стойкость режущего инструмента (табл. 2,3). Помимо этого поверхностный слой упрочняется на значительную глубину за счет прохождения биполярной волны напряжений. Повышение износостойкости режущего инструмента достигается при существенно меньшем, чем в прототипе, числе импульсов (N = 5-10). При дальнейшем увеличении числа импульсов, вплоть до указанных в прототипе качество инструмента практически не меняется, т. е. стойкость инструмента изменяется в пределах разброса (табл. 3). Существенное снижение числа импульсов сильноточного электронного пучка сокращает время обработки режущего инструмента, по сравнению с прототипом.

П р и м е р 1. Стойкость режущего инструмента проверяли на сверлах диаметром 6,8 мм длиной 120 мм, изготовленных из стали Р6М5. Исследование фазового состава и измерение микротвердости в зоне воздействия пучка проводили на плоских образцах из стали Р6М5 диаметром 20 мм и толщиной 10 мм, прошедших стандартную для режущих инструментов термообработку (закалку и трехкратный отпуск). На часть плоских образцов и сверл наносили покрытие из нитрида титана ионно-плазменным методом на установке ННВ6.6-И1. Предварительно поверхность плоских образцов и сверл подвергали химической очистке. Затем образцы и сверла устанавливали в камеру ионно-плазменной установки, производили ионную очистку, нагрев и осаждение износостойкого материала. Режим нанесения покрытия из нитрида титана: ток дуги 100 А, ускоряющее напряжение 200 В, давление рабочего газа (азота) 3˙10-3 мм рт. ст. Толщина покрытия составляла при этом 3-4 мкм.

После нанесения покрытия из нитрида титана сверла помещали в камеру импульсной электронно-лучевой установки "Расплав" (разработчик - Институт сильноточной электроники СО АН СССР), где их поверхность дополнительно обрабатывали импульсным сильноточным электронным пучком со средней энергией электронов eU = 15 кэВ, длительностью импульса tи = 0,7 мкс, плотностью энергии в пучке W = 2,5 Дж/см2. Интервал между импульсами составлял 10 с, число импульсов N меняли от 1 до 200. Отдельно обрабатывали электронным пучком в том же режиме плоские образцы с покрытием из нитрида титана.

Для сравнения часть сверл в состоянии поставки и часть образцов без покрытия обрабатывали только импульсным сильноточным электронным пучком по режиму, указанному выше.

Испытания сверл на стойкость проводили на сверлильном станке мод. 2Н125. Механической обработке подвергали нержавеющую сталь 12Х18Н10Т в следующем режиме: скорость резания 10 м/мин, подача 0,1 мм/об, глубина сверления 12 мм, охлаждение - 5% водный раствор эмульсола ЭТ-2. За критерий износостойкости сверл принимали время, за которое износ по задней поверхности достигал 0,8 мм.

Плоские образцы после обработки импульсным сильноточным электронным пучком вынимали из камеры и разрезали в направлении, перпендикулярном облученной поверхности. После шлифования измеряли микротвердость непосредственно на облученной поверхности и на различных расстояниях от нее с помощью прибора ПМТ-3 при нагрузке 50 г.

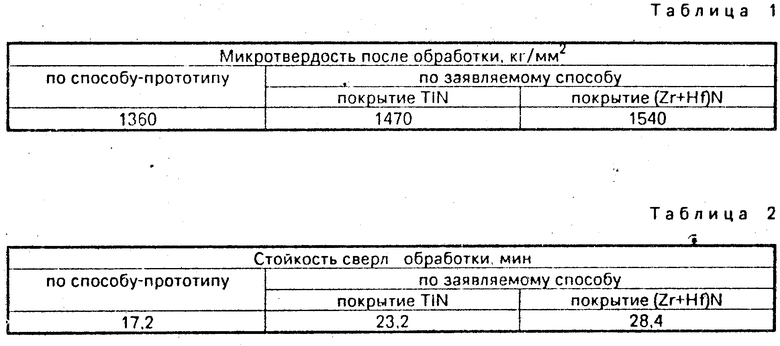

Результаты измерений микротвердости поверхностного слоя образцов из стали Р6М5, обработанных по способу-прототипу и по заявляемому способу при N = 200 представлены в табл. 1.

Из таблицы 1 видно, что обработка образцов из стали Р6М5 по заявляемому способу позволяет увеличить микротвердость поверхностного слоя в ≈ 1,1 раза.

Результаты испытаний на стойкость сверл, обработанных по способу-прототипу и по заявляемому способу при N = 200 представлены в табл. 2.

Из табл. 2 видно, что обработка сверл по заявляемому способу позволяет увеличить их стойкость в ≈ 1,3 раза.

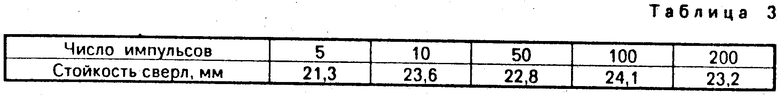

Влияние числа импульсов сильноточного электронного пучка на стойкость сверл с покрытием из нитрида титана, обработанных по предлагаемому способу, показано в табл. 3.

Видно, что обработка по заявляемому способу позволяет сократить число импульсов до N = 10-100, так как дальнейшее увеличение этого числа практически не приводит к росту стойкости сверл.

П р и м е р 2. На другую часть плоских образцов и сверл из стали Р6М5, имеющих ту же геометрию и прошедших ту же предварительную обработку, что и в примере 1, наносили ионно-плазменное покрытие из нитрида циркония-гафния (80 об. % Zr и 20 об. % Hf) в режиме: ток дуги 80 А, ускоряющее напряжение 80 В, давление рабочего газа 3 ˙10-3 мм рт. ст. Толщина покрытия при этом составляла 3-4 мкм.

После нанесения покрытия из нитрида циркония-гафния плоские образцы и сверла обрабатывали импульсным электронным пучком в указанном выше режиме, а затем проводили измерения микротвердости и стойкости по методике, описанной в примере 1. Результаты измерений микротвердости представлены в табл. 1. Видно, что микротвердость поверхностного слоя образцов из Р6М5 с покрытием из нитрида циркония-гафния, обработанных по заявляемому способу увеличилась в 1,1 раза по сравнению с прототипом. В свою очередь, стойкость сверл с таким же покрытием после аналогичной электронно-лучевой обработки возросла в ≈ 1,6 раза (табл. 2).

Таким образом, предварительное нанесение различных по составу и свойствам износостойких керамических покрытий позволяет существенно увеличить эффективность импульсной электронно-лучевой обработки режущего инструмента по сравнению с прототипом. (56) Авторское свидетельство СССР N 1682403, кл. С 21 D 1/09, 1991.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРОЧНЕНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2048606C1 |

| СПОСОБ ПОВЕРХНОСТНОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ КОНСТРУКЦИОННЫХ СПЛАВОВ | 1998 |

|

RU2125615C1 |

| СПОСОБ УПРОЧНЕНИЯ ТВЕРДОСПЛАВНОГО ИНСТРУМЕНТА | 1997 |

|

RU2118381C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ИЗДЕЛИЯ ИЗ ТВЕРДЫХ СПЛАВОВ | 2009 |

|

RU2415966C1 |

| СПОСОБ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНОГО ИНСТРУМЕНТА ИЛИ ИЗДЕЛИЯ | 2003 |

|

RU2259407C1 |

| СПОСОБ УПРОЧНЕНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 1990 |

|

RU1767886C |

| СПОСОБ ФОРМИРОВАНИЯ ПОВЕРХНОСТНЫХ СПЛАВОВ | 1997 |

|

RU2111281C1 |

| СПОСОБ НАНЕСЕНИЯ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ | 1998 |

|

RU2146724C1 |

| СПОСОБ ЭЛЕКТРОННО-ПУЧКОВОГО УПРОЧНЕНИЯ ТВЕРДОСПЛАВНОГО ИНСТРУМЕНТА ИЛИ ИЗДЕЛИЯ | 2011 |

|

RU2457261C1 |

| МЕТАЛЛОКЕРАМИЧЕСКИЙ СПЛАВ НА ОСНОВЕ КАРБИДА ТИТАНА И МЕТАЛЛИЧЕСКОГО СВЯЗУЮЩЕГО С МОДИФИЦИРОВАННОЙ СТРУКТУРОЙ ПОВЕРХНОСТНОГО СЛОЯ | 2011 |

|

RU2459887C1 |

Использование: изобретение относится к термической обработке поверхности конструкционных материалов и изделий из них высококонцентрированными потоками энергии. Сущность изобретения: способ упрочнения стальных изделий заключается в том, что поверхность изделия многократно нагревают до температуры закалки импульсами сильноточного электронного пучка с длительностью импульса (0,5-3)·10-6, энергией электронов 10 - 50 кэВ, плотностью энергии 2-5 Дж/см2 и интервалом между импульсами не менее значения τ0=[N·q/ρ·c(T1-T0)]2/a, где N - число импульсов; q - плотность энергии пучка; ρ, с, a - соответственно плотность, кг/см3, удельная теплоемкость, Дж/кг К и коэффициент температуропроводности стали, см2/с; N0 - исходная температура изделия, С; Т1 - температура отпуска стали, С, но предварительно на поверхность изделия наносят покрытие из нитридов тугоплавких металлов ионно-плазменным способом. 3 табл.

СПОСОБ УПРОЧНЕНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ, заключающийся в том, что поверхность изделия многократно нагревают до температуры закалки импульсами сильноточного электронного пучка с длительностью импульса (0,5 - 3) · 10-6 с, энергией электронов 10 - 50 кэВ, плотностью энергии 2 - 5 Дж/см2 и интервалом между импульсами не менее значения

τo= [N˙q / ρ˙c˙( T1-T0 ) ] /a},

где N - число импульсов;

q - плотность энергии пучка, Дж/см2;

ρ, c, a - соответственно плотность, кг/см3, удельная теплоемкость, дж/кг · К и коэффициент температуропроводности стали, см2/с;

T0 - исходная температура изделия, oС;

T1 - температура отпуска стали, oС,

отличающийся тем, что предварительно на поверхность изделий наносят покрытие из нитридов тугоплавких металлов ионно-плазменным способом.

Авторы

Даты

1994-03-15—Публикация

1992-03-12—Подача