Изобретение относится к технологии поверхностной термической обработки изделий из конструкционных сплавов, преимущественно из нержавеющих сталей и алюминиевых сплавов, концентрированными потоками энергии и может быть использовано в машиностроении для повышения коррозионной стойкости и поверхностного упрочнения этих изделий.

Известны различные способы поверхностной обработки изделий из конструкционных сплавов с целью улучшения их эксплуатационных характеристик, основанные на использовании концентрированных потоков энергии (мощных импульсных лазерных, электронных, ионных и плазменных пучков).

Наиболее близким по назначению и сущности является способ обработки аустенитных нержавеющих сталей и деформируемых алюминиевых сплавов, упрочняемых термообработкой, описанный в [1], который заключается в том, что для увеличения коррозионной стойкости поверхность образцов облучали мощным ионным пучком (МИП), состоящим из протонов и ионов углерода, с длительностью импульса 50 - 60 нс, энергией ионов 0,5 - 1 Мэв и плотностью энергии 2 - 5 Дж/см2. Повышение коррозионной стойкости авторы связывали с уменьшением доли вторых фаз и дефектов на поверхности после импульсного плавления поверхностного слоя толщиной несколько микрон.

Данный способ имеет ряд недостатков. Во-первых, для его реализации необходима защита от рентгеновского излучения, повышенный уровень которого связан с наличием паразитной электронной нагрузки в сильноточных диодах, используемых для формирования МИП, и высоким уровнем ускоряющих напряжений [3] . Это приводит к большим затратам на оборудование помещений для ускорителя и пультовой [4].

Второй недостаток связан с использованием сравнительно короткой длительности импульса (50 - 60 нс). Известно [5, 6], что электрохимическая коррозия усиливается с ростом действующих и остаточных напряжений и объемной доли частиц вторых фаз в поверхностном слое. Уровень напряжений при импульсном нагреве поверхности зависит от температурных градиентов, т.е. от скорости ввода энергии в материал, и растет при уменьшении длительности импульса. В случае МИП из-за короткой длительности импульса в поверхностном слое формируются значительные напряжения [7], о чем свидетельствует наличие микротрещин на облученной поверхности (например, при облучении сплава AL2024 [1,2]). По этой же причине время существования расплава на поверхности сравнительно мало (для сплава (AL2024, согласно расчетам [1], это время составляет 0,5 - 1 мкс), что может препятствовать жидкофазному растворению частиц вторых фаз в матрице и формированию гомогенной микроструктуры. Эти обстоятельства снижают эффективность использования МИП для повышения коррозионной стойкости данных сплавов.

К недостаткам данного способа, как следует из [1, 2], можно также отнести увеличение только одной служебной характеристики. В то же время, наряду с повышением коррозионной стойкости важной задачей поверхностной обработки конструкционных сплавов, в том числе нержавеющих сталей и алюминиевых сплавов, является увеличение прочностных характеристик поверхностных слоев.

Техническим результатом настоящего изобретения является комплексное повышение эксплуатационных характеристик конструкционных сплавов, преимущественно нержавеющих сталей и алюминиевых сплавов, а именно, повышение коррозионной стойкости, микротвердости и износостойкости, а также обеспечение радиационной безопасности процесса поверхностей обработки.

Указанный технический результат при осуществлении изобретения достигается тем, что для облучения вместо источника МИП используют источник низкоэнергетичных сильноточных электронных пучков (НСЭП) длительностью ≈ 10-6 с. Источник НСЭП, в отличие от используемого в способе-прототипе, не требует дополнительной радиационной защиты. Кроме того, увеличение длительности импульса позволяет уменьшить уровень остаточных напряжений за счет более медленного ввода энергии в поверхностный слой и повысить степень растворения вторых фаз при импульсном плавлении за счет увеличения времени жизни расплава более чем на порядок. При этом наряду с ростом коррозионной стойкости происходит увеличение микротвердости и износостойкости зоны воздействия НСЭП. Это, в конечном счете, позволяет повысить эффективность поверхностной обработки конструкционных сплавов со способом-прототипом.

Сущность изобретения заключается в том, что для комплексного повышения эксплуатационных свойств поверхностных слоев изделий из конструкционных сплавов, преимущественно нержавеющих сталей и алюминиевых сплавов (коррозионной стойкости, микротвердости и износостойкости) и обеспечения радиационной безопасности процесса рабочую поверхность изделия многократно нагревают импульсами НСЭП с длительностью импульса 1 - 5 мкс, энергией электронов 20 - 40 кэВ, плотность энергии в зависимости от химического состава сплава в интервале 10 - 20 Дж/см2, числом импульсов 5 - 10. Необходимую плотность энергии выбирают в таком интервале, чтобы в результате импульсного плавления поверхностного слоя в нем происходило жидкофазное растворение частиц и выделений вторых фаз и формирование электрохимически однородной микроструктуры, но отсутствовало заметное испарение поверхности. В этом случае скорость электрохимической коррозии облученной поверхности уменьшается на 1 - 2 порядка, а микротвердость и износостойкость поверхностного слоя толщиной до ≈ 100 мкм увеличивается в 1,5 - 2 раза по сравнению с исходным состоянием.

Согласно нормам радиационной безопасности [4] источники электронов, в которых ускоряющее напряжение не превышает 100 кВ, а следовательно, и источник НСЭП, используемый в предлагаемом способе, относятся к источникам неиспользованного рентгеновского излучения, и не требуют специальных помещений для самих источников и пультовой. Напротив, в источнике МИП, используемом в способе-прототипе [1], как и в других источниках МИП [6], ускоряющее напряжение существенно превышает 100 кВ, что требует специальных помещений. Кроме того, при напряжениях до 40 кВ, используемых в источнике НСЭП, применяются более простые и более надежные элементы высоковольтной техники, как правило, промышленного изготовления. В совокупности эти обстоятельства обуславливают более высокую эффективность предлагаемого способа по сравнению с прототипом, а именно, его меньшую стоимость, большую простоту и надежность.

Выбор рабочего интервала плотностей энергии Es, обеспечивающего эффективное увеличение электрохимических и прочностных характеристик поверхностных слоев нержавеющих сталей и алюминиевых сплавов, основан на результатах структурных исследований методами оптической металлографии, растровой и просвечивающей электронной микроскопии, рентгеноструктурного анализа, Оже-спектроскопии и моделирования тепловых полей в зоне воздействия НСЭП, а также измерений коррозионной стойкости потенциодинамическим методом, микротвердости и износостойкости в исходном состоянии и после облучения в различных режимах.

Эти исследования показали, что с ростом плотности энергии выше порога плавления поверхности происходит постепенное увеличение толщины расплавленного поверхностного слоя. Это, согласно расчетам, сопровождается ростом времени жизни расплава на поверхности. При определенном значении Es, зависящем от структурно-фазового состояния материала и длительности импульса, толщина расплава (≈ 10-3 см) и время его жизни (≈ 10-5 с) становятся достаточными для того, чтобы в поверхностном слое произошло полное растворение сравнительно крупных частиц (от десятых долей до единиц микрон) и субмикронных выделений вторых фаз, присутствующих в исходной структуре. В результате высокоростной закалки из жидкого состояния формируются либо однофазные структуры (пересыщенные твердые растворы), либо двухфазные структуры, отличающиеся от исходных значительно меньшими размерами зерна и объемной доли выделений вторых фаз.

При некотором пороговом значении Es, являющемся верхней границей интервала Es, начинается заметное испарение поверхности, о чем свидетельствует появление на ней микрокапель и измерения весовым методом. Давление Es приводит к росту толщины расплава и давления разлетающихся паров. В итоге существенно возрастает шероховатость поверхности после окончания кристаллизации, т.е. ухудшается ее качество, что в большинстве случаев недопустимо.

Механизм повышения коррозионной стойкости нержавеющих сталей и алюминиевых сплавов при воздействии НСЭП можно объяснить следующим образом. Известно [5,6], что процесс электрохимической коррозии в значительной степени определяется электрохимической гетерогенностью материала. При этом частицы и выделения вторых фаз, расположенные на внутрифазных границах, определяют межкристаллитную коррозию, а частицы, расположенные внутри зерен, точечную или питтинговую коррозию. Поскольку после облучения происходит полное жидкофазное растворение всех сравнительно крупных частиц вторых фаз, а субмикронные выделения либо полностью растворяются, либо их объемная доля существенно уменьшается, то электрохимическая гетерогенность материала резко уменьшается. В случае нержавеющих сталей наряду с этим происходит обогащение приповерхностного слоя хромом. Это приводит к росту коррозионной стойкости данных материалов, о чем свидетельствует сравнение анодных поляризационных кривых до и после облучения.

Изменения показали, что в результате воздействия НСЭП наряду с ростом коррозионной стойкости происходит увеличение микротвердости и износостойкости. При этом толщина упрочненного слоя существенно превышает толщину зоны теплового влияния и с ростом плотности энергии в указанных выше пределах увеличивается от ≈ 100 до ≈ 200 мкм. Повышение микротвердости и износостойкости может быть связано образованием пересыщенных твердых растворов и резким измельчением зерна матричной фазы при быстрой кристаллизации расплава, а также с деформационным упрочнением материала под действием квазистатических и динамических полей напряжений, инициируемых импульсным нагревом поверхности [8].

Пример 1. Образцы из аустенитной нержавеющей стали 12Х18Н10Т в состоянии поставки помещали в вакуумную камеру электронно-лучевой установки. Образцы облучали НСЭП с длительностью импульса 2 - 3 мкс, энергией электронов 25 - 35 кэВ, плотностью энергии 8 - 16 Дж/см2. Число импульсов в серии 5. До и после облучения проводили измерения коррозионной стойкости, микротвердости и износостойкости. Коррозионную стойкость определяли потенциодинамическим методом (потенциостат П5848) при скорости нарастания напряжения 2 мВ/мин в 1% растворе HCl при комнатной температуре. Измерения микротвердости проводили на поперечных шлифах на приборе ПМТ-3 при нагрузке 50 г. Испытания на износ проводили без смазки по схеме ротор (кольцо диаметром 35 мм из шарикоподшипниковой стали (HRC62) - исследуемый плоский образец. Скорость вращения ротора 55 об/мин; нагрузка 98 H. Величину износа в процессе испытаний определяли весовым методом и с помощью оптического микроскопа. Для сравнения изностостойкости материала до и после облучения строили зависимости потери объема от пути трения.

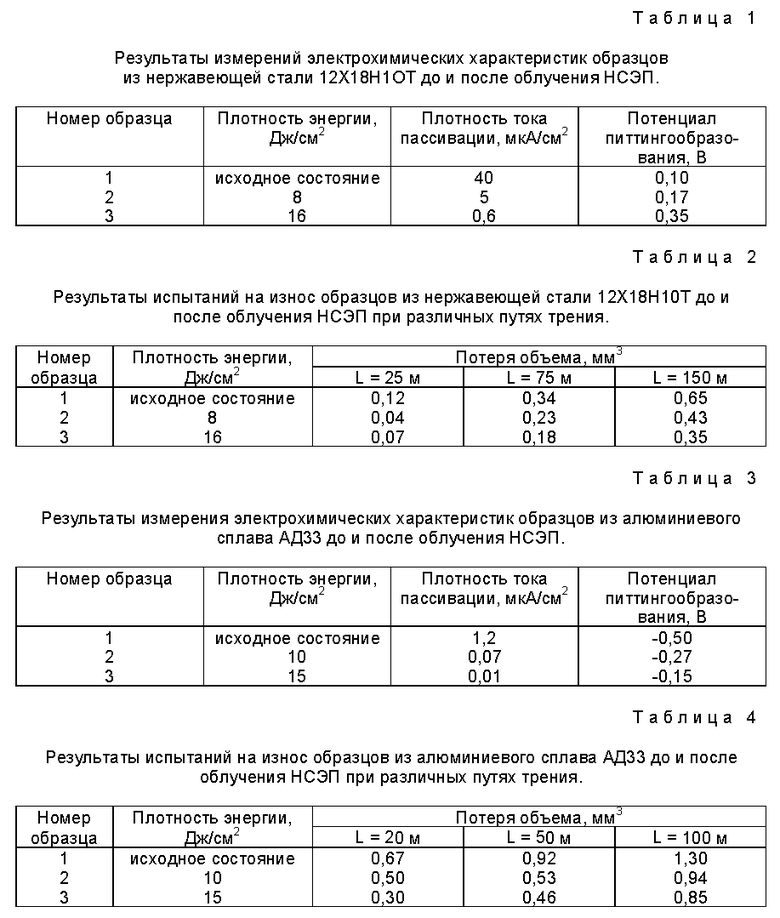

Результаты исследований электрохимического поведения сплава (табл. 1) показали, что после облучения плотность тока пассивации уменьшается на 1 - 2 порядка, а потенциал питтингообразования Eпо смещается в положительную область ≈ 0.2 - 0.3 В. Это свидетельствует о существенном росте коррозионной стойкости облученного материала по сравнению с необлученным. Результаты испытаний на износ приведены в табл. 2. Видно, что облучение приводит к росту износостойкости материала 1.5 - 2 раза по сравнению с исходным состоянием.

Пример 2. Образцы из алюминиевого сплава АД33 в состоянии поставки (закалка и искусственное старение) облучали НСЭП с длительностью импульса 2 - 3 мкс, энергией электронов 25 - 35 кэВ, плотностью энергии 10 - 15 Дж/см2. Число импульсов в серии 5. Использовали те же методы испытаний, что и в предыдущем примере. Отличие состояло лишь в том, что электрохимические исследования данного сплава проводили в 3% водном растворе NaCl.

Результаты исследований влияния воздействия НСЭП на электрохимические характеристики и износостойкость сплава приведены в табл. 3 и 4. Из этих таблиц следует, что, как и в предыдущем примере, облучение приводит к существенному росту коррозионной стойкости и износостойкости материала.

Список информации, принятой во внимание при составлении заявки на изобретение

1. Stinnett R.W., Buchheit R.G., Greulich F.A., Hills C.R., Kilgo A.C., McIntyre D.C., Greenly J.B., Thompson M.O., Johnson G.P. and Rej D. Thermal surface treatment using intense, pu lsed ion beams. J. Mat. Res. Soc. Simp. Proc. Vol. 316, p. 521-532, (1994).

2. R.W.Stinnett, Buchheit R.G., Neaue E.L., Crawford M.T., Lamppa K.P., Renk T. J., Greenly J.B., Boyd I, Thompson M.O. and Rej D. Ion beam surface treatment: a new technique for thermally modifying surfaces using intense, pulsed ion beams. Proc. IEEE Pulsed Power Conf. July 10-13, 1995, Albuquerque, NM, USA, pp.43-52.

3. Быстрицкий В. М. , Диденко А.Н. Мощные ионные пучки. М.: Энергоатомиздат, 1984, 152 с.

4. Нормы радиационной безопасности НРБ-96. Утверждены постановлением Госкомсанэпиднадзора РФ N 7 от 19.04.96.

5. Томашов Н.Д., Чернова Г.П. Теория коррозии и коррозионностойкие конструкционные сплавы. М.: Металлургия, 1986, 359 с.

6. Структура и коррозия металлов и сплавов. Атлас. Справ. изд. /Сокол И. Я., Ульянин Е.А., Фельдгандлер Э.Г. и др. М.: Металлургия, 1989, 400 с.

7. Remnev G.E. and Shulov V.A. Application of high-power ion beams for technology // Laser and Particle Beams, 1993, v. 11, N 4, pp. 707-731.

8. Дисклокационная субструктура, сформировавшаяся в результате облучения железа низкоэнергетичным сильноточным электронным пучком /Е.Ф.Дударев, Л.А. Корниенко, С.В.Лыков, А.Б.Марков, Г.П.Почивалова, В.П.Ротштейн, Т.Ю.Чубенко. // Изв. ВУЗов. Физика, 1993, N 5, с. 42-47.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРОЧНЕНИЯ ТВЕРДОСПЛАВНОГО ИНСТРУМЕНТА | 1997 |

|

RU2118381C1 |

| СПОСОБ УПРОЧНЕНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2009272C1 |

| СПОСОБ УПРОЧНЕНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2048606C1 |

| СПОСОБ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНОГО ИНСТРУМЕНТА ИЛИ ИЗДЕЛИЯ | 2003 |

|

RU2259407C1 |

| СПОСОБ ФОРМИРОВАНИЯ ПОВЕРХНОСТНЫХ СПЛАВОВ | 1997 |

|

RU2111281C1 |

| Способ повышения износостойкости и антикоррозионных свойств изделий из стали | 2021 |

|

RU2764041C1 |

| СПОСОБ УПРОЧНЕНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 1990 |

|

RU1767886C |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ИЗДЕЛИЯ ИЗ ТВЕРДЫХ СПЛАВОВ | 2009 |

|

RU2415966C1 |

| СПОСОБ ПОВЕРХНОСТНОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ | 2010 |

|

RU2462516C2 |

| МАТЕРИАЛ С ЭФФЕКТОМ ПАМЯТИ ФОРМЫ | 2004 |

|

RU2259415C1 |

Изобретение относится к технологии поверхностной термической обработки конструктивных сплавов и изделий из них концентрированными потоками энергии и может быть использовано в различных отраслях машиностроения для повышения коррозионной стойкости и износостойкости деталей машин, изготовленных преимущественно из нержавеющих сталей и алюминиевых сплавов. Сущность изобретения заключается в том, что для повышения коррозионной стойкости и износостойкости изделий из данных сплавов и обеспечения радиационной безопасности процесса рабочую поверхность изделия многократно нагревают импульсами низкоэнергетического сильноточного электронного пучка с длительностью импульса 1 - 5 мкс, энергией электронов 20 - 40 кэВ, плотностью энергии в зависимости от химического состава сплава в интервале 10 - 20 Дж/см2 и числом импульсов не более 10. Необходимую плотность энергии выбирают в таком интервале, чтобы за время импульса происходило полное жидкофазное растворение крупных (до микрона и выше) частиц, а также полное или частичное растворение субмикронных выделений вторых фаз, присутствующих в исходном состоянии, но отсутствовало заметное испарение поверхностного слоя, приводящее к увеличению шероховатости поверхности, т.е. к ухудшению ее качества. При таком выборе плотности энергии скорость электрохимической коррозии уменьшается на 1 - 2 порядка, а износостойкость поверхностного слоя увеличивается в 1,5 - 2 раза по сравнению с исходным состоянием. 4 табл.

Способ поверхностной обработки изделий из конструкционных сплавов, преимущественно из нержавеющих сталей и алюминиевых сплавов, включающий облучение рабочих поверхностей изделий импульсным сильноточным пучком заряженных частиц, отличающийся тем, что облучение проводят импульсами сильноточного пучка микросекундной длительности с энергией электронов не более 40 кэВ, плотности энергии 10 - 20 Дж/см2 и числом импульсов не более 10.5

| Stinnet RW et al., Thermal surface treatment using intense, pu Jsed ion beams | |||

| J.Mat | |||

| Res | |||

| Soc | |||

| Simp | |||

| Proc | |||

| vol | |||

| Способ амидирования жидких сульфохлоридов ароматического ряда | 1921 |

|

SU316A1 |

| Колосниковая решетка для генераторов | 1918 |

|

SU521A1 |

| R.W.Stinnet et al., Jon beam surface treatment: a new technique for thermally modi fuing surfaces using intense, pulsed ion beams | |||

| Proc | |||

| JEEE | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Зубчатое колесо со сменным зубчатым ободом | 1922 |

|

SU43A1 |

| СПОСОБ ОБРАБОТКИ ИНСТРУМЕНТА | 1986 |

|

SU1441792A1 |

| Способ поверхностного термического упрочнения стальных изделий | 1988 |

|

SU1548218A1 |

| ВИННЫЙ НАПИТОК "СИБИРСКАЯ ЧЕРЕМУХА" | 1997 |

|

RU2131458C1 |

| СПОСОБ УПРОЧНЕНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2009272C1 |

| СПОСОБ УПРОЧНЕНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2048606C1 |

| Способ упрочнения стальных изделий | 1989 |

|

SU1682403A1 |

Авторы

Даты

1999-01-27—Публикация

1998-03-24—Подача