Изобретение относится к области упрочнения твердых сплавов инструментального назначения и может быть использовано для повышения ресурса работы инструментов, деталей машин и механизмов, работающих в условиях резания, трения и абразивного износа.

Известен способ повышения износостойкости твердосплавного инструмента или изделия [патент RU 2259407; C21D 9/22, 1/09; опубл. 27.08.2005] преимущественно на основе карбида титана TiC и никельхромовой связки (Ni-Cr) путем облучения рабочей поверхности твердого сплава импульсным сильноточным электронным пучком с длительностью импульсов облучения 2-3 мкс, энергией электронов 10-30 кэВ, плотностью энергии электронного пучка 4,5-5,5 Дж/см2 и числом импульсов облучения от 10 до 30. Указанная обработка позволяет повысить износостойкость твердого сплава почти в 2 раза.

Недостатком известного способа является модификация структурно-фазового состояния твердого сплава в очень тонком поверхностном слое (около 1 мкм), что обусловлено малой (2-3 мкс) длительностью импульсов электронно-пучкового облучения. В результате в процессе эксплуатации твердого сплава (например, при резании металла) на его рабочей поверхности происходит образование микротрещин и выкрашивание материала с модифицированной при электронно-пучковом облучении структурой.

Наиболее близким аналогом к предлагаемому изобретению по совокупности существенных признаков является способ повышения износостойкости твердосплавного инструмента или изделия [патент RU 2338798; C21D 9/22, 1/09; опубл. 20.11.2008], преимущественно на основе карбида титана TiC и никельхромовой связки (Ni-Cr), путем облучения рабочей поверхности инструмента или изделия импульсным сильноточным электронным пучком с энергией 10-30 кэВ, количеством импульсов 10-30 при плотности энергии электронного пучка 30-40 Дж/см2 и длительности импульсов облучения 150-200 мкс (в качестве плазмообразующего газа в плазмонаполненном катоде для получения электронного пучка используется инертный газ аргон). В результате износостойкость твердого сплава повышается более чем в 3 раза.

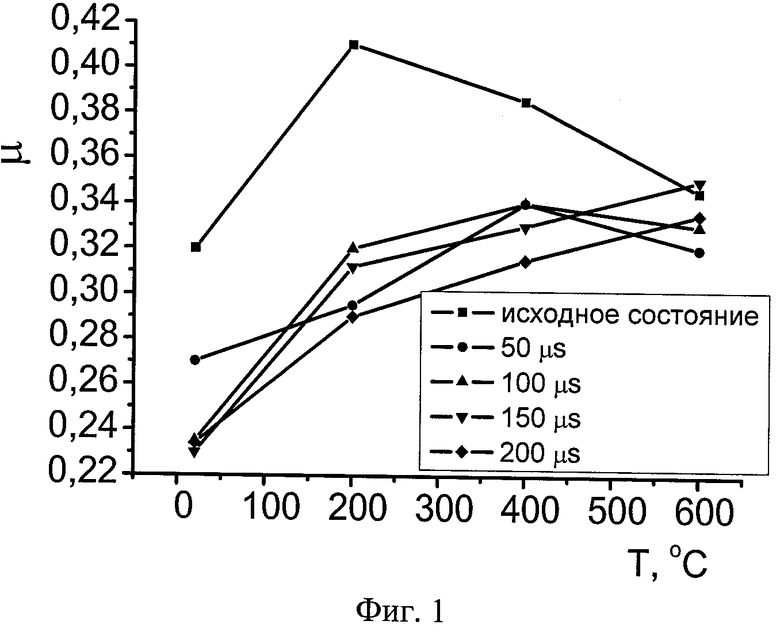

Недостатком известного способа является низкая термическая стабильность физических свойств поверхностного слоя твердого сплава с модифицированной структурой. Наноструктурирование поверхностного слоя при электронно-пучковом облучении почти в 1.5 раза снижает величину коэффициента трения при комнатной температуре испытания. С повышением температуры испытания вплоть до 600°C наблюдается стабильное повышение величины коэффициента трения и при 600°C величина коэффициента трения увеличивается практически до величины коэффициента трения на поверхности металлокерамического сплава в исходном состоянии (фиг.1). Последнее означает, что при повышенных температурах происходит деструкция наноструктурных состояний и разупрочнение поверхностного слоя металлокерамического сплава. Указанный недостаток является существенным, поскольку режущие кромки, например, металлорежущего инструмента, нагреваются в процессе резания металла до температур 500-700°C.

На фиг.1 представлены температурные зависимости величины коэффициента трения на поверхности твердого сплава TiC-(Ni-Cr) в исходном состоянии и после импульсного электронно-пучкового облучения импульсами различной длительности при плотности энергии в электронном пучке 40 Дж/см2 и 15 импульсах облучения.

Задачей настоящего изобретения является разработка более эффективного способа электронно-пучкового упрочнения твердосплавного инструмента или изделия, преимущественно на основе карбида титана TiC и никельхромовой связки (Ni-Cr), позволяющего формировать в поверхностном слое термически стабильную структуру и, тем самым, значительно повысить ресурс работы твердосплавного инструмента или изделия в режиме резания металла при нагреве режущей кромки.

Указанный технический результат достигается тем, что как и в известном, так и в предлагаемом способе электронно-пучкового упрочнения твердосплавного инструмента или изделия, преимущественно на основе карбида титана TiC и никельхромовой связки (Ni-Cr), проводят облучение рабочей поверхности инструмента или изделия импульсным сильноточным электронным пучком с энергией электронов 10-30 кэВ при длительности импульсов облучения 150-200 мкс и количеством импульсов 10-30.

Новым является то, что в качестве плазмообразующего газа в плазмонаполненном катоде установки для электронно-пучкового облучения используется азот. Другими словами, импульсное электронно-пучковое облучение твердосплавного инструмента или изделия проводят в азотсодержащей плазме газового разряда при давлении азота 0,02 - 0,03 Па, при этом плотность энергии электронного пучка составляет 50-70 Дж/см2.

Сущность изобретения заключается в том, что при импульсном электронно-пучковом облучении в азотсодержащей атмосфере в поверхностном слое твердого сплава на межфазных границах раздела образуются наноразмерные частицы тугоплавких нитридов, стабилизирующие модифицированную электронно-пучковым облучением структуру поверхностного слоя твердого сплава при повышенных температурах.

Изобретение поясняется следующими чертежами.

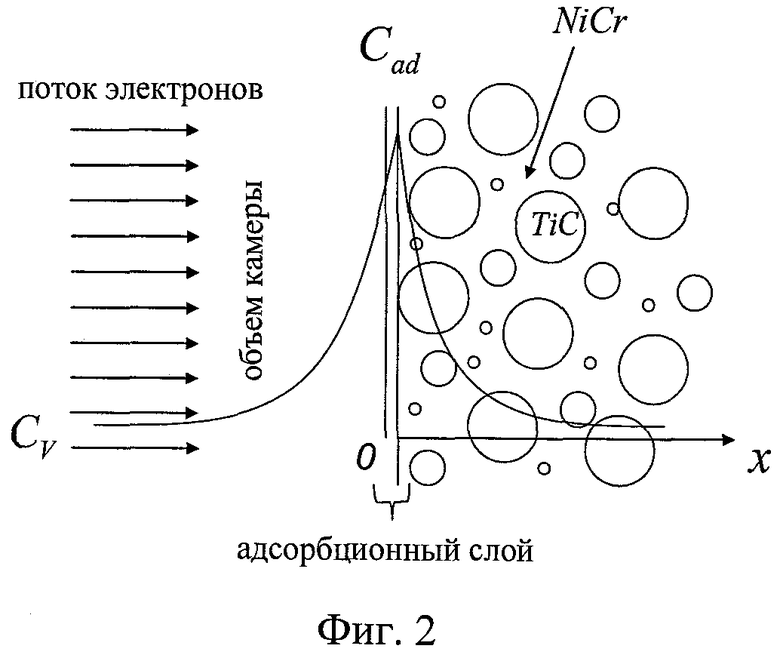

На фиг.2 представлена схема одномерной модели импульсного электронно-пучкового облучения твердого сплава TiC-(Ni-Cr) в азотсодержащей плазме газового разряда и диффузионного взаимодействия азота с поверхностным слоем облучаемого образца. Атомарный азот образует на поверхности облучаемого твердого сплава адсорбционный слой повышенной концентрации, а в поверхностном слое твердого сплава - диффузионную зону переменного состава.

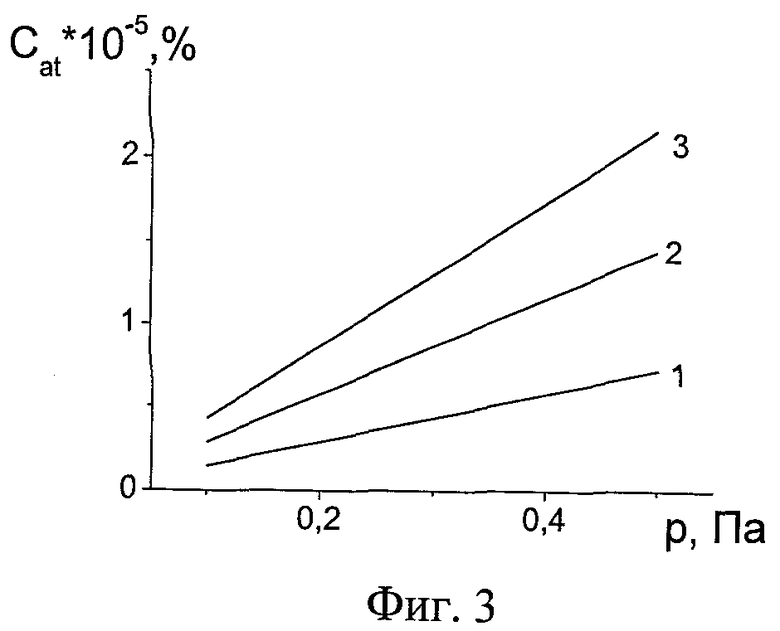

На фиг.3 представлены расчетные зависимости содержания азота в никельхромовом связующем поверхностного слоя металлокерамического сплава к концу процесса обработки от давления азота в камере электронно-пучковой установки при различных значениях плотности энергии в электронном пучке и постоянной длительности одиночных импульсов облучения (длительность импульса облучения 200 мкс): 20 (1), 40 (2), 60 (3) Дж/см2. С увеличением плотности энергии в электронном пучке и давления азота в камере содержание азота в поверхностном слое металлокерамического сплава за время одиночного импульса облучения увеличивается и тем в большей степени, чем больше плотность энергии в электронном пучке и больше давление азота в камере установки электронно-пучкового облучения. Анализ расчетных данных показывает, что за время одиночного импульса электронно-пучкового облучения при заданных параметрах облучения возможно азотирование металлического связующего поверхностного слоя металлокерамического сплава TiC-(Ni-Cr) на глубину до 5 мкм и более при содержании азота в поверхностном слое до 1,5-2,0 ат.%.

Экспериментальные исследования влияния давления азота в качестве плазмообразующего газа в плазмонаполненном катоде установки для импульсного электронно-пучкового облучения материалов показали, что оптимальное значение давления азота составляет от 0,2 до 0,3 Па (при значениях давления азота ниже и выше указанного диапазона не образуется устойчивая плазма).

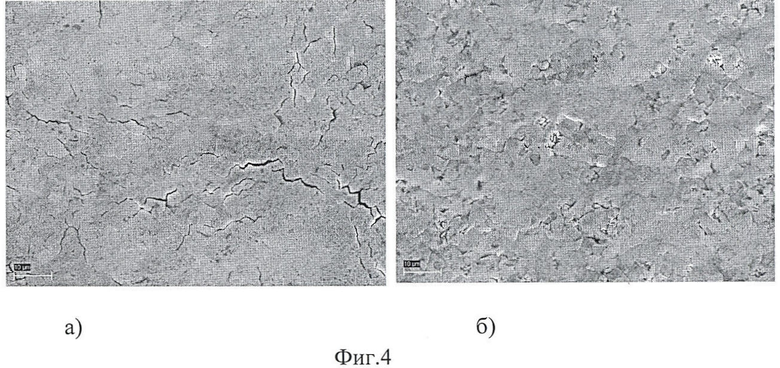

На фиг.4 представлены микроструктуры поверхности металлокерамического сплава после импульсного электронно-пучкового облучения в аргон- (а) и азот- (б) содержащих атмосферах импульсами длительностью 200 мкс (15 импульсов) с плотностью энергии в электронном пучке 40 Дж/см2 (сканирующая электронная микроскопия). Установлено, что при электронно-пучковом облучении металлокерамического сплава в аргонсодержащей плазме газового разряда на поверхности металлокерамики наблюдается массовое образование микротрещин (фиг.4, а), в то время как на облученных в азотсодержащей плазме газового разряда поверхностях твердого сплава микротрещины и микрократеры отсутствуют (фиг.4, б).

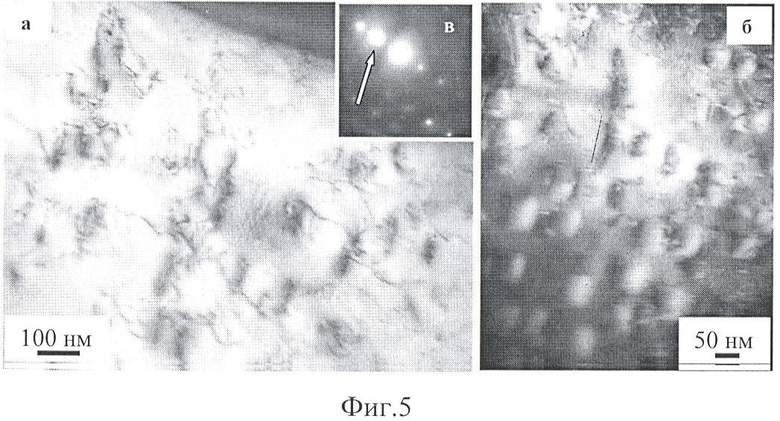

На фиг.5 представлено электронно-микроскопическое изображение структуры поверхностного слоя твердого сплава TiC-(Ni-Cr) после импульсного электронно-пучкового облучения в азотсодержащей плазме газового разряда (50 Дж/см2, 150 мкс, 15 импульсов); а - светлое поле; б - темное поле, полученное в совпадающих рефлексах [002]Ni+[102]A1N; в - микроэлектронограмма (стрелкой указан рефлекс, в котором получено темное поле).

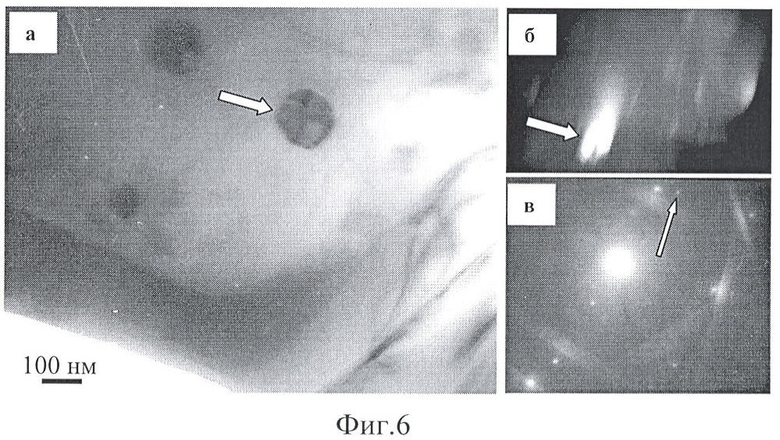

На фиг.6, для сравнения, представлено электронно-микроскопическое изображение структуры поверхностного слоя металлокерамики TiC-(Ni-Cr), подвергнутой азотированию в плазме газового разряда в течение 1 часа; а - светлое поле; б - темное поле, полученное в совпадающих рефлексах [600]Ti2N; в - микроэлектронограмма (стрелкой указан рефлекс, в котором получено темное поле). На (а) и (б) стрелкой указана частица Ti2N.

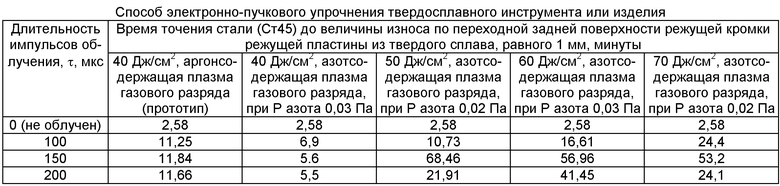

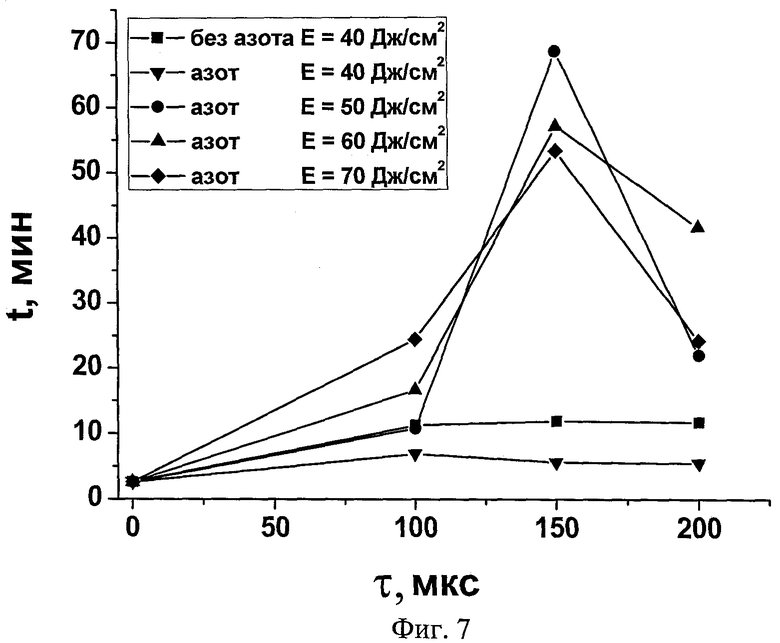

На фиг.7 представлены графические зависимости времени точения стали (сталь 45) до величины износа по переходной задней поверхности режущей кромки режущей пластины из твердого сплава, равного 1 мм, от длительности импульсов электронно-пучкового облучения в аргонсодержащей и азотсодержащей плазме газового разряда (стойкости пластин твердого сплава от режима электронно-пучкового облучения и состава плазмообразующего газа): кривая 1 - облучение в аргонсодержащей плазме газового разряда при плотности энергии в электронном пучке 40 Дж/см2 и 15 импульсах облучения, 2 - облучение в азотсодержащей плазме газового разряда при плотности энергии в электронном пучке 40 Дж/см2 и 15 импульсах облучения, 3 - облучение в азотсодержащей плазме газового разряда при плотности энергии в электронном пучке 50 Дж/см2 и 15 импульсах облучения, 4 - облучение в азотсодержащей плазме газового разряда при плотности энергии в электронном пучке 60 Дж/см2 и 15 импульсах облучения, 5 - облучение в азотсодержащей плазме газового разряда при плотности энергии в электронном пучке 70 Дж/см2 и 15 импульсах облучения.

Можно констатировать, что смена аргонсодержащей плазмы на азотсодержащую, при тех же параметрах электронно-пучкового облучения, которые указаны в прототипе, приводит к снижению стойкости твердосплавной режущей пластины. Повышение плотности энергии в электронном пучке до 50-70 Дж/см2 при облучении в азотсодержащей плазме приводит к резкому повышению стойкости режущих пластин (до более чем в 5 раз) при длительности импульсов облучения 150-200 мкс.

Изобретение осуществляется следующим образом.

Образцы из твердого сплава TiC-(Ni-Cr) размером 12×12×4 мм с отполированной до металлографического класса чистоты поверхностью помещали в рабочую камеру установки. Для получения аргонсодержащей или азотсодержащей плазмы в полый катод установки, после откачки вакуума до 10-4 Па, напускали аргон или азот до давления 0,02-0,03 Па. Поверхность образцов твердого сплава облучали электронным пучком с энергией электронов 30 кэВ при плотности энергии в пучке от 40 до 70 Дж/см2 и длительности импульсов облучения 100, 150 и 200 мкс. После облучения исследовали микроструктуру поверхностного слоя пластин и их стойкость в режиме резания металла (сталь 45). Стойкость пластин оценивали по времени достижения критической степени изнашивания режущей кромки (1 мм).

Из таблицы видно, что при облучении твердого сплава в азотсодержащей атмосфере при плотности энергии в электронном пучке 50 Дж/см2 происходит резкое увеличение времени точения стали - более чем в 5 раз по сравнению со временем точения пластиной после облучения по режиму и условиям прототипа. С увеличением плотности энергии в электронном пучке до 70 Дж/см2, при тех же параметрах облучения в азотсодержащей атмосфере, происходит некоторое уменьшение времени точения стали, но при этом время точения почти в 5 раз превышает время точения пластиной после облучения по режиму и условиям прототипа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИМПУЛЬСНОГО ЭЛЕКТРОННО-ИОННО-ПЛАЗМЕННОГО УПРОЧНЕНИЯ ТВЕРДОСПЛАВНОГО ИНСТРУМЕНТА ИЛИ ИЗДЕЛИЯ | 2014 |

|

RU2584366C1 |

| МЕТАЛЛОКЕРАМИЧЕСКИЙ СПЛАВ НА ОСНОВЕ КАРБИДА ТИТАНА И МЕТАЛЛИЧЕСКОГО СВЯЗУЮЩЕГО С МОДИФИЦИРОВАННОЙ СТРУКТУРОЙ ПОВЕРХНОСТНОГО СЛОЯ | 2011 |

|

RU2459887C1 |

| Способ восстановления рабочей металлокерамической поверхности деталей и изделий | 2020 |

|

RU2736288C1 |

| СПОСОБ ЭЛЕКТРОННО-ПУЧКОВОГО УПРОЧНЕНИЯ ТВЕРДОСПЛАВНОГО ИНСТРУМЕНТА ИЛИ ИЗДЕЛИЯ | 2007 |

|

RU2338798C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ИЗДЕЛИЯ ИЗ ТВЕРДЫХ СПЛАВОВ | 2009 |

|

RU2415966C1 |

| СПОСОБ ИМПУЛЬСНОГО ЭЛЕКТРОННО-ПУЧКОВОГО ПОЛИРОВАНИЯ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2016 |

|

RU2619543C1 |

| Способ повышения износостойкости и антикоррозионных свойств изделий из стали | 2021 |

|

RU2764041C1 |

| СПОСОБ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНОГО ИНСТРУМЕНТА ИЛИ ИЗДЕЛИЯ | 2003 |

|

RU2259407C1 |

| СПОСОБ ПОЛУЧЕНИЯ НА ИЗДЕЛИЯХ ИЗ ТВЕРДЫХ СПЛАВОВ ДВУХФАЗНОГО НАНОКОМПОЗИТНОГО ПОКРЫТИЯ, СОСТОЯЩЕГО ИЗ НАНОКЛАСТЕРОВ КАРБИДА ТИТАНА, РАСПРЕДЕЛЕННЫХ В АМОРФНОЙ МАТРИЦЕ | 2013 |

|

RU2557934C2 |

| СПОСОБ ГЕНЕРАЦИИ ЭЛЕКТРОННОГО ПУЧКА ДЛЯ ЭЛЕКТРОННО-ПУЧКОВОЙ ОБРАБОТКИ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2020 |

|

RU2746265C1 |

Изобретение относится к области упрочняющей обработки твердых сплавов инструментального назначения. Техническим результатом изобретения является повышение ресурса работы инструментов, деталей машин и механизмов, работающих в условиях резания, трения и абразивного износа. Для достижения технического результата рабочую поверхность инструмента или изделия из твердого сплава на основе карбида титана с никельхромовой связкой облучают импульсным сильноточным электронным пучком с энергией электронов 10-30 кэВ при длительности импульсов облучения 150-200 мкс и количеством импульсов 10-30, при этом электронно-пучковое облучение проводят в азотсодержащей плазме газового разряда при давлении азота 0,02-0,03 Па и плотность энергии в электронном пучке составляет 50-70 Дж/см2. 1 табл., 7 ил.

Способ электронно-пучкового упрочнения твердосплавного инструмента или изделия, преимущественно из твердого сплава на основе карбида титана с никельхромовой связкой, включающий облучение рабочей поверхности инструмента или изделия импульсным сильноточным электронным пучком с энергией электронов 10-30 кэВ при длительности импульсов облучения 150-200 мкс и количеством импульсов 10-30, отличающийся тем, что упомянутое облучение проводят в азотсодержащей плазме газового разряда при давлении азота 0,02-0,03 Па с плотностью энергии в электронном пучке, составляющей 50-70 Дж/см2.

| СПОСОБ ЭЛЕКТРОННО-ПУЧКОВОГО УПРОЧНЕНИЯ ТВЕРДОСПЛАВНОГО ИНСТРУМЕНТА ИЛИ ИЗДЕЛИЯ | 2007 |

|

RU2338798C1 |

| СПОСОБ УПРОЧНЕНИЯ ТВЕРДОСПЛАВНОГО ИНСТРУМЕНТА | 1997 |

|

RU2118381C1 |

| СПОСОБ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНОГО ИНСТРУМЕНТА ИЛИ ИЗДЕЛИЯ | 2003 |

|

RU2259407C1 |

| УСТРОЙСТВО ДЛЯ ТЕРМОЗАКАЛКИ РЕЖУЩЕЙ КРОМКИ РЕЗЦА | 2007 |

|

RU2341568C2 |

| GB 1478452 A, 29.06.1977. | |||

Авторы

Даты

2012-07-27—Публикация

2011-06-14—Подача