Изобретение относится к обработке металлов давлением, в частности к способу производства проката из непрерывнолитых прямоугольных заготовок.

Известен способ получения проката из непрерывнолитых прямоугольных заготовок, включающий нагрев заготовки и деформацию в валках [1] .

Недостатком данного способа является большая неоднородность свойств по сечению проката.

Наиболее близким по технической сущности и достигаемому результату к изобретению является способ производства проката из непрерывнолитой прямоугольной заготовки, полученной на радиальной установке непрерывной разливки, преимущественно из стали для объемной штамповки с отношением содержания Mn/S= 45-150, включающий нагрев и прокатку в валках с обжатием по широким, а затем - по узким граням [2] .

Недостатком известного способа является низкое качество поверхности, неоднородность свойств по сечению проката и низкая пластичность.

Целью изобретения является повышение качества поверхности проката и однородности свойств по сечению проката.

Сущность изобретения состоит в том, что, в способе производства проката из непрерывной прямоугольной заготовки, полученной на радиальной установке непрерывной разливки, преимущественно из стали для объемной штамповки с отношением содержания Mn/S= 45-150, включающем нагрев и деформацию в валках с обжатием по широким, затем - по узким граням, нагрев заготовки со стороны малого радиуса производят со скоростью в 1,1-1,2 раза выше, чем со стороны грани большого радиуса, а деформацию в первых проходах по широким граням осуществляют с суммарным обжатием 22-30% . Технический эффект предлагаемого способа состоит в повышении качества поверхности проката, а также однородности свойств по его сечению.

Соотношение Mn/S должно находиться в пределах 45-150, уменьшение <45 приводит к повышенной отбраковке при переработке проката в процессе объемной штамповки, увеличение свыше 150 не приводит к дальнейшему повышению качества.

При этом для сталей, имеющих отношение Mn/S>100, достаточна разность скоростей нагрева в 10% , а для сталей с содержанием Mn/S - разность в 20% .

Разность в скоростях нагрева указанных граней большая, чем в 1,2 раза может привести к аварии вследствие искривления заготовок в печи или их разрушения из-за термических напряжений. Разница в скоростях нагрева меньшая чем в 1,1 раза при высокопроизводительной работе печи не обеспечивает необходимого результата.

Деформацию заготовки по широким граням осуществляют с величиной суммарного обжатия 22-30% .

При относительном обжатии <22% в заготовке сохраняются остатки литой структуры в виде крупных дендридов, что приводит к резкому снижению пластичности и ударной вязкости и повышению анизотропии свойств, при >30% - неметаллические включения заготовки, расположенные по малому радиусу УНРС, выходят в поверхностные слои и отрицательно влияют на качество поверхности и однородность свойств.

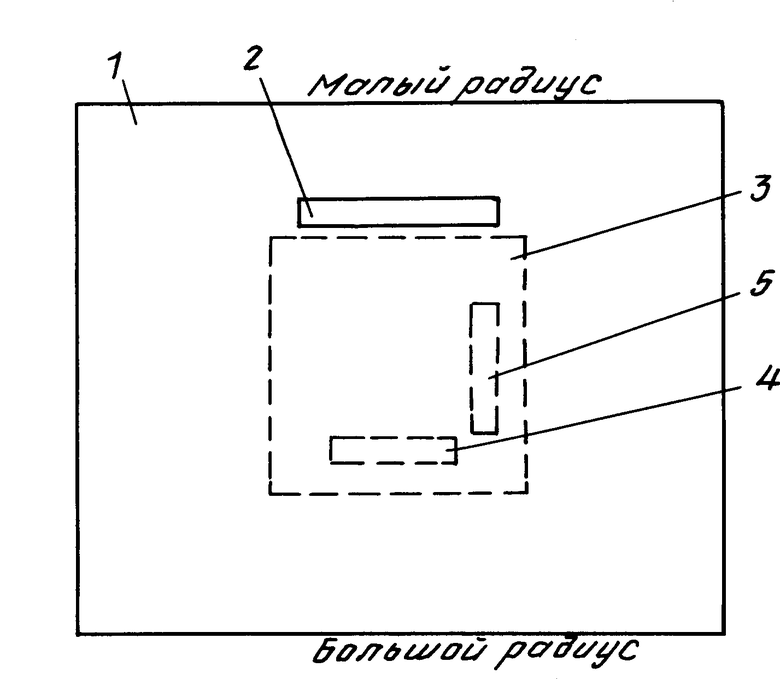

На чертеже изображена литая заготовка и готовый прокат с характерными зонами, поперечное сечение где 1 - поперечное сечение литой заготовки; 2 - зона повышенной загрязненности неметаллическими включениями; 3 - поперечное сечение проката; 4 - зона, соответствующая исходной широкой грани заготовки; 5 - зона, соответствующая исходной узкой грани заготовки.

При разливке стали на радиальных установках непрерывной разливки стали в поперечном сечении литой заготовки со стороны малого радиуса формируется зона повышенной загрязненности стали неметаллическими включениями, снижающими пластичность металла. Экспериментально установлено, что нагрев литых заготовок под прокатку по предлагаемому способу при использовании всей тепловой мощности печи обеспечивает протекание диффузионных процессов в этой зоне в более полном объеме по сравнению с другими зонами заготовки, в результате чего происходит выравнивание пластических свойств стали.

Способ осуществляют следующим образом.

Непрерывнолитые прямоугольные заготовки стали 40Х с соотношением Mn/S= 95, имеющие поперечное сечение 360х300 мм, нагревают в методических печах с шагающими балками. Заготовку загружают в печь таким образом, чтобы излучение от свода печи попадало на грань заготовки, соответствующую малому радиусу установки непрерывной разливки стали. Температуру в методической зоне печи устанавливают равной 1100оС, температуру в верхней части сварочной зоны - 1150оС, нижней - 1160оС.

Вследствие больше степени черноты свода печи по сравнению с подом, а также из-за экранирования части излучения шагающими балками, скорость нагрева верхней грани превышает скорость нагрева нижней грани на 20% (в 1,2 раза). После нагрева прокатку заготовок производят на реверсивной обжимной клетки, имеющей катающий диаметр первого калибра, равный 860 мм. В первом проходе осуществляют обжатие по широкой грани, равное 45 мм (15% ), во втором - 25 мм (10% ) (суммарное обжатие составляет 25% ), далее кантовка и два прохода по узким граням по 75 мм, после чего производят кантовку и чистовой проход. Полученный подкат поступает на непрерывную четырехклетевую группу, в которой прокатывается на круг 170 мм.

Также проводились испытания для заготовок из стали 40ХС, имеющих поперечное сечение 360х300 мм, с соотношением Mn/S = 45 и Mn/S = 150. Нагрев производили аналогично первому примеру. Отношение скоростей нагрева граней соответственно малому и большому радиусам составляло 1,1-1,2. Суммарная деформацию в первых двух проходах по широким граням составляла 22% (в первом проходе - 13% , во втором проходе - 9% ) и 30% (в первом проходе - 17% , во втором проходе - 13% ).

Результаты проведенных экспериментов показали, что разность величин относительного сужения по узким и широким граням снизилась по сравнению с прототипом на 40-85% , а разность между уровнем ударной вязкости по узким и широким граням по сравнению с прототипом уменьшилась на 85-95% .

Использование данного способа позволило снизить неоднородность механических свойств по сечению проката.

Использование способа наиболее эффективно при производстве проката из непрерывнолитых прямоугольных заготовок, полученных на радиальных установках непрерывной разливки стали, сталей с содержанием Mn/S= 45-150.

По сравнению с существующими способами, предлагаемый способ позволяет повысить качество поверхности, а также уровень пластических характеристик и однородность свойств по сечению проката, что увеличивает выход годного при осадке, высадке и штамповке в условиях сложной пластической деформации с величиной не менее 75% в горячем и холодном состоянии. (56) 1. Сталь. М. : Металлургия, 1990, N 5, с. 50-52.

2. Авторское свидетельство СССР N 1047551, кл. В 21 В 1/02, 1977.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНОГО ПРОКАТА ИЗ НЕПРЕРЫВНОЛИТЫХ ЗАГОТОВОК | 2008 |

|

RU2397041C2 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ЛИСТОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2016 |

|

RU2633684C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ПРОКАТА | 2010 |

|

RU2433005C2 |

| СПОСОБ ПРОИЗВОДСТВА КАЛИБРОВАННОГО ПРОКАТА ДЛЯ ОБЪЕМНОЙ ШТАМПОВКИ ИЗ КОНСТРУКЦИОННЫХ МАРОК СТАЛЕЙ | 1992 |

|

RU2014917C1 |

| Способ производства проката | 1980 |

|

SU925446A1 |

| СПОСОБ ПРОИЗВОДСТВА СОРТОВОГО ПРОКАТА ИЗ НЕПРЕРЫВНОЛИТОЙ ЗАГОТОВКИ | 1997 |

|

RU2119394C1 |

| Способ получения горячекатаных листов из низколегированной стали | 2023 |

|

RU2815952C1 |

| СПОСОБ ПРОИЗВОДСТВА СОРТОВЫХ ПРОФИЛЕЙ | 2003 |

|

RU2243834C1 |

| Способ получения горячекатаных листов из низколегированной стали | 2023 |

|

RU2821001C1 |

| СПОСОБ ПОТОЧНОГО ИЗГОТОВЛЕНИЯ КАТАНКИ ИЗ ПРУЖИННЫХ СТАЛЕЙ И ЕЕ ПОСЛЕДУЮЩЕЙ ОБРАБОТКИ | 1996 |

|

RU2092257C1 |

Использование: производство проката из непрерывно-литых прямоугольных заготовок, преимущественно для сталей для объемной штамповки с соотношением содержания Mп/S= 45 - 150. Нагрев заготовки производят до 900 - 1200С с различной скоростью нагрева граней со стороны малого и большого радиуса. Скорость нагрева заготовок со стороны малого радиуса в 1,1 - 1,2 раза выше, чем со стороны большого радиуса. Прокатку ведут с различной интенсивностью деформации в первых проходах по широким граням, равным 22 - 30% . 1 ил.

СПОСОБ ПРОИЗВОДСТВА ПРОКАТА ИЗ НЕПРЕРЫВНОЛИТОЙ ПРЯМОУГОЛЬНОЙ ЗАГОТОВКИ , полученной на pадиальной установке непpеpывной pазливки, пpеимущественно из стали для объемной штамповки с отношением содеpжания Mn/S = 45 - 150, включающий нагpев и пpокатку в валках с обжатием по шиpоким, затем по узким гpаням, отличающийся тем, что, с целью повышения качества повеpхности пpоката и одноpодности свойств по сечению пpоката, нагpев заготовки со стоpоны гpани малого pадиуса пpоизводят со скоpостью в 1,1 - 1,2 pаза выше, чем со стоpоны гpани большого pадиуса, а дефоpмацию в пеpвых пpоходах по шиpоким гpаням осуществляют с суммаpным обжатием 22 - 30% .

Авторы

Даты

1994-03-30—Публикация

1991-06-28—Подача