Изобретение относится к прокатному производству и может быть использовано при прокатке сортовых профилей и катанки из непрерывнолитых углеродистых рядовых и качественных, низколегированных, легированных, шарикоподшипниковых и пружинных марок сталей.

Известен способ производства проката, включающий выплавку и непрерывную разливку в заготовки легированной стали, содержащей кремний, хром, марганец, микродобавки и примеси. Заготовки подвергают нагреву до температуры аустенитизации и горячей прокатке. Готовый прокат термообрабатывают [1].

Недостатки известного способа состоят в том, что после прокатки сортовые профили имеют низкое качество по микроструктуре и свойствам, требуют проведения дополнительной термической обработки.

Известен также способ производства проката, включающий выплавку легированной стали определенного химического состава, обработку металла в ковше, непрерывную разливку, нагрев заготовок до температуры аустенитизации 1150-1280°С, предварительную деформацию с суммарной степенью обжатия 40-92% и окончательную деформацию с суммарной степенью обжатия 50-70% и температурой конца прокатки 680-1050°С [2].

Недостатками известного способа является низкое качество готовых профилей, обусловленное высоким баллом неметаллических включений и ликвацией легирующих элементов. Это также снижает выход годного.

Наиболее близким по своей технической сущности и достигаемым результатам к предлагаемому изобретению является технология производства сортовых профилей, включающая разливку стали в непрерывнолитую заготовку, нагрев заготовок до температуры аустенитизации 1120-1260°С, определяемой группой стали, и последующую многопроходную горячую прокатку с регламентированной температурой конца прокатки [3] - прототип.

Недостатки известного способа состоят в следующем. Литая стальная заготовка имеет неравномерную микроструктуру и химический состав по своему поперечному сечению. Поскольку кристаллизация металлической матрицы заготовки происходит от периферии к центру, неметаллические соединения, присутствующие в жидкой стали, вытесняются к ее осевой зоне. При этом формируется осевая химическая неоднородность, достигающая 2-го балла. Степень осевой химической неоднородности, ликвации и балл неметаллических включений зависят от группы стали, возрастая с увеличением ее легированности. Последующая многопроходная горячая прокатка непрерывнолитой заготовки в сортовой профиль с неоптимальными деформационно-температурными параметрами способствует лишь частичной проработке литой структуры, недостаточному уменьшению ликвации и устранению осевой химической неоднородности. Наличие осевой неоднородности, скоплений крупных неметаллических включений и ликвация химических элементов ухудшают качество сортовых профилей, снижают выход годного при производстве сортовых профилей.

Техническая задача, решаемая изобретением, состоит в повышении качества и выхода годных сортовых профилей.

Для решения поставленной технической задачи многопроходную прокатку осуществляют с температурой конца прокатки 860-1000°С и суммарной вытяжкой λ, определяемыми группой стали:

λ≥4,0 - для углеродистой рядовой стали обыкновенного качества;

λ≥7,0 - для углеродистой качественной, конструкционной и низколегированной стали;

λ≥11,0 - для легированной стали, катанки для металлокорда;

λ≥15,0 - для пружинной и шарикоподшипниковой стали.

Сущность изобретения состоит в следующем. Начиная с некоторого минимального порогового значения суммарной вытяжки для каждой группы стали и при оптимальном значении температуры деформации (в диапазоне от температуры аустенитизации Та до температуры конца прокатки Ткп=860-1000°С) достигается удовлетворительная механическая проработка осевой зоны непрерывнолитой заготовки, разрушение шнуровидной химической неоднородности, измельчение кристаллитов, формирование и рост новых равномерных зерен аустенита. Одновременно протекающие в процессе многопроходной прокатки пластическое течение металла и высокотемпературная диффузия химических элементов способствуют выравниванию химического состава стали по длине и сечению сортовых профилей, измельчению неметаллических включений. В результате этого достигается повышение качества и выхода годных сортовых профилей.

Экспериментально установлено, что при температуре Ткп ниже 860°С ухудшается пластичность прокатываемого металла и прорабатываемость осевой зоны, возрастает ликвация химических элементов из-за торможения процессов диффузии. Увеличение температуры Ткп выше 1000°С приводит к росту зерна микроструктуры и разупрочнению сортовых профилей. Кроме того, это повышение Ткп потребует подогрева прокатываемых профилей, теряющих температуру из-за самопроизвольного охлаждения и контакта с валками и охлаждающей их водой.

Также экспериментально установлено, что уменьшение суммарной величины вытяжки λ ниже значений:

4,0 - для углеродистой рядовой стали обыкновенного качества;

7,0 - для углеродистой качественной, конструкционной и низколегированной стали;

11,0 - для легированной стали, катанки для металлокорда;

15,0 - для пружинной и шарикоподшипниковой стали

в каждом из случаев ухудшает механическую проработку валками осевой зоны непрерывнолитой заготовки. Поэтому прокатанные сортовые профили сохраняют осевую химическую неоднородность, крупные неметаллические включения. Это снижает их качество и выход годного.

Примеры реализации способа

В электросталеплавильном цехе производят выплавку шарикоподшипниковой стали марки ШХ-15, которую подвергают непрерывной разливке в заготовки квадратного сечения со стороной В=150 мм.

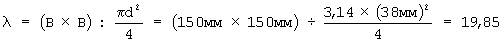

Отлитые заготовки нагревают в методической печи толкательного типа с газовым отоплением до температуры аустенизации Та=1180°С и производят их горячую прокатку на сортопрокатном стане 350 в прутки круглого сечения диаметром d=38 мм. В процессе прокатки температура прутков непрерывно снижается и составляет в последнем проходе Ткп=920°С. Суммарная вытяжка при прокатке прутков составляет:

Благодаря тому что прокатка проходит в температурном диапазоне от Та=1280°С до Ткп=1000°С, а суммарная вытяжка, составляющая λ=19,85, превышает пороговое значение, равное 15, обеспечивается полная проработка литой микроструктуры по сечению и длине непрерывнолитой заготовки. Готовые прутки из шарикоподшипниковой стали не имеют осевой химической неоднородности (нулевой балл), мелкодисперсные неметаллические включения 1-2 балла, ликвация химических элементов не обнаруживается. Выход годного за счет этого возрос до 98,9%.

Варианты реализации предложенного способа и показатели их эффективности приведены в таблице.

Из таблицы следует, что при реализации предложенного способа (варианты №2-4) достигается повышение качества и выхода годного для всех 4-х рассматриваемых групп сталей. В случае запредельного значения заявленных параметров (варианты №1 и №5) имеет место снижение качества сортовых профилей и выхода годного. Также более низкие качественные показатели и выход годного имеют сортовые профили, прокатанные в соответствии со способом-прототипом (варианты №6 для сталей всех групп).

Режимы производства сортовых профилей и их эффективность

Технико-экономические преимущества предложенного способа состоят в том, что многопроходная прокатка с температурой конца прокатки Ткп=860-1000°С и суммарной вытяжкой λ, определяемая по группе стали:

λ≥4,0 - для углеродистой рядовой стали обыкновенного качества;

λ≥7,0 - для углеродистой качественной, конструкционной и низколегированной стали;

λ≥11,0 - для легированной стали, катанки для металлокорда;

λ≥15,0 - для пружинной и шарикоподшипниковой стали

обеспечивает полную проработку осевой зоны заготовки, снижение ликвации химических элементов по сечению и длине профиля, формирование правильной формы поперечного сечения. За счет этого достигается повышение качества и увеличивается выход годных сортовых профилей из сталей массового назначения.

В качестве базового объекта принят способ-прототип. Использование предложенного способа обеспечит повышение рентабельности производства сортового проката на 15-20% при переходе с катаной на непрерывнолитую заготовку.

Литературные источники

1. Патент России №2136767.

2. Патент России №2041962, МПК В 21 В 1/46, 1995 г.

3. М.А.Беняковский и др. Технология прокатного производства. Справочник. T. 1, с.61, 334, 400 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА КРУГЛОГО ПРОФИЛЬНОГО ПРОКАТА ДЛЯ ТЕЛ КАЧЕНИЯ ПОДШИПНИКОВ | 2006 |

|

RU2320733C1 |

| СПОСОБ ПРОИЗВОДСТВА СОРТОВОГО ПРОКАТА | 2005 |

|

RU2291205C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНЫХ СВАРИВАЕМЫХ АРМАТУРНЫХ ПРОФИЛЕЙ | 2008 |

|

RU2381283C1 |

| СПОСОБ ПРОКАТКИ СОРТОВЫХ ПРОФИЛЕЙ | 2012 |

|

RU2492007C1 |

| СПОСОБ ПРОИЗВОДСТВА СОРТОВОГО ПРОКАТА ИЗ ЛЕГИРОВАННОЙ ПРУЖИННОЙ СТАЛИ | 2005 |

|

RU2296017C1 |

| СПОСОБ ПРОКАТКИ КАТАНКИ | 2005 |

|

RU2292247C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРОКАТА ИЗ ШАРИКОПОДШИПНИКОВЫХ СТАЛЕЙ | 2001 |

|

RU2201973C2 |

| СПОСОБ ПРОИЗВОДСТВА КРУГЛОГО СОРТОВОГО ПРОКАТА ИЗ АВТОМАТНОЙ СТАЛИ | 2012 |

|

RU2493267C1 |

| СПОСОБ ПРОИЗВОДСТВА СОРТОВОГО ПРОКАТА | 2001 |

|

RU2208483C2 |

| СПОСОБ ПРОИЗВОДСТВА АРМАТУРНОГО ПРОФИЛЯ ИЗ КРЕМНЕМАРГАНЦОВИСТОЙ СТАЛИ | 2008 |

|

RU2376392C1 |

Изобретение относится к прокатному производству и может быть использовано при прокатке сортовых профилей и катанки из непрерывнолитых углеродистых рядовых и качественных, низколегированных, легированных, шарикоподшипниковых и пружинных марок сталей. Задачей изобретения является повышение качества и выхода годных сортовых профилей. Способ включает нагрев стальной непрерывнолитой заготовки до температуры аустенизации и последующую многопроходную горячую прокатку с регламентированной температурой конца прокатки. Многопроходную прокатку осуществляют с температурой конца прокатки 860-1000°С и суммарной вытяжкой λ, регламентируемой группой стали. Изобретение обеспечивает полную проработку осевой зоны заготовки, снижение ликвации химических элементов по сечению и длине профиля, формирование правильной формы поперечного сечения. 1 табл.

Способ производства сортовых профилей, включающий разливку стали в непрерывнолитую заготовку, нагрев заготовки до температуры аустенизации, определяемой классом стали, и последующую многопроходную горячую прокатку с регламентированной температурой конца прокатки, отличающийся тем, что многопроходную прокатку осуществляют с температурой конца прокатки 860-1000°С и суммарной вытяжкой λ, определяемой группой стали:

λ≥4,0 - для углеродистой рядовой стали обыкновенного качества;

λ≥7,0 - для углеродистой качественной, конструкционной и низколегированной стали;

λ≥11,0 - для легированной стали, катанки для металлокорда;

λ≥15,0 - для пружинной и шарикоподшипниковой стали.

| БЕНЯКОВСКИЙ М.А | |||

| и др | |||

| “Технология прокатного производства” | |||

| Справочник | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ПРОФИЛИРОВАННЫЙ ПРОКАТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2136767C1 |

| СПОСОБ ПОТОЧНОГО ИЗГОТОВЛЕНИЯ КАТАНКИ ИЗ ПРУЖИННЫХ СТАЛЕЙ И ЕЕ ПОСЛЕДУЮЩЕЙ ОБРАБОТКИ | 1996 |

|

RU2092257C1 |

| ПРЕДОХРАНИТЕЛЬНОЕ ПРОТИВ ПЕРЕГРУЗКИ УСТРОЙСТВО | 0 |

|

SU306076A1 |

Авторы

Даты

2005-01-10—Публикация

2003-08-18—Подача