Изобретение относится к области обработки металлов давлением и касается получения горячекатаного прутка, в том числе профилированного по наружной поверхности.

В настоящее время наиболее распространено получение прутка продольной прокаткой [1] . Недостатком этого способа является необходимость длительной переналадки стана при переходе к прокатке другого типоразмера, отсутствие возможности прокатки широкой гаммы типоразмеров на одних и тех же валках, недостаточная величина обжатия за проход по условиям захвата, что снижает качество металла и возможности получения широкого марочного и размерного сортамента проката.

Наиболее близким по технической сущности к заявленному техническому решению является получение прутка способом винтовой прокатки, включающим обжатие заготовки валками в калибре, образованном за счет взаимного сближения контактных поверхностей валков, оси которых наклонены к оси заготовки, вращающейся и поступательно перемещающейся между этими поверхностями [2].

Данный способ реализуется в рабочих клетях винтовой прокатки, отличительным признаком которых является расположение осей рабочих валков под некоторым углом к оси прокатки в подшипниковых узлах (подушках), установленных в станине открытого типа[3], недостатком которой является невысокая жесткость и как следствие невозможность получения точных геометрических размеров профиля.

Наиболее близкой к заявленному техническому решению является конструкция рабочей клети, содержащая неподвижный и подвижный фланцы, подушки, размещенные в радиальных расточках неподвижного фланца, прокатные валки, установленные в подушках, размещенные в неподвижном фланце ходовые винты, соединенные с подушками [4]. Недостатком данной конструкции является ее низкая жесткость, обусловленная большим количеством зазоров в соединениях и отсутствием устройств для их компенсации.

Задачей изобретения является повышение точности получаемого проката, сокращение рабочего времени при многопроходной прокатке.

Поставленная цель достигается тем, что в известном способе винтовой прокатки при обжатии заготовки валками расстояние между контактными поверхностями валков уменьшают при возрастании усилия металла на валки, площадь поперечного сечения заготовки монотонно уменьшают с интенсивностью 10 - 20% за оборот в начале очага деформации, 15 - 40% в средине очага деформации и 1 - 5% на выходе. Рабочая клеть для осуществления способа по п.1, содержащая неподвижный и подвижный фланцы, подушки, размещенные в радиальных расточках неподвижного фланца, прокатные валки, установленные в подушках, размещенные в неподвижном фланце ходовые винты, соединенные с подушками, снабжена кассетами, в которых размещены подушки каждого валка, контактирующими с подвижным фланцем по конической поверхности, выполненной на фланце с отрицательным относительно направления прокатки углом конусности величиной от 10 до 20o, ходовые винты крепятся к кассетам, подпружинены и имеют возможность перемещения вместе с подушками перпендикулярно оси клети в радиальных расточках, а привод перемещения подвижного фланца выполнен в виде нажимною винта. Дополнительно нижний валок установлен стационарно, а радиальные расточки под два верхних выполнены под углом 30o к вертикальной оси, их кассеты снабжены дополнительными вставками для размещения подушек, установленными в кассетах наклонно, под углом 30o к основанию кассеты. Неподвижный фланец выполнен в виде обоймы, охватывающей подвижный фланец, внутренняя поверхность которого выполнена конической соответственно наружной поверхности каждой из кассет, а наружная связана с внутренней поверхностью неподвижного фланца резьбовым соединением.

Заявляемая совокупность отличительных признаков обеспечивает достижение цели изобретения, а именно, повышение точности проката и сокращение времени цикла при многопроходной прокатке. Уменьшение вытяжки в начале очага деформации менее 10% приводит к увеличению натяжения и к снижению точности прокатываемых заготовок, аналогичный эффект наблюдается при возрастании вытяжки свыше 40% в середине очага деформации. Прокатка с вытяжкой в начале очага деформации свыше 20% приводит к уменьшению натяжения и к искривлению прокатываемых заготовок, то же самое наблюдается при прокатке с вытяжками менее 15% в середине очага деформации. Раскатка заготовки на калибрующем участке с вытяжкой менее 1% не обеспечивает выравнивания искажения геометрических размеров, полученных на обжимном участке. Увеличение вытяжки свыше 5% приводит к овальности поперечного сечения заготовки.

Выполнение угла конусности кассеты менее 10% приводит к самозаклиниванию и резкому возрастанию усилия перемещения кассеты, при угле конусности свыше 20% осевая проекция нормальной составляющей полного усилия металла на валок становится соизмеримой с величиной осевого усилия металла, что приводит в результате упругой деформации элементов крепления кассеты и валка к перемещению кассеты по ходу прокатки и одновременно к перемещению валка в радиальном направлении с увеличением размеров калибра. Это соответственно приводит к снижению точности прокатываемых заготовок.

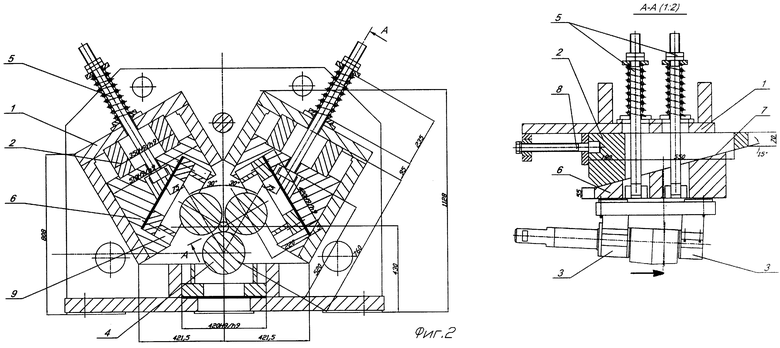

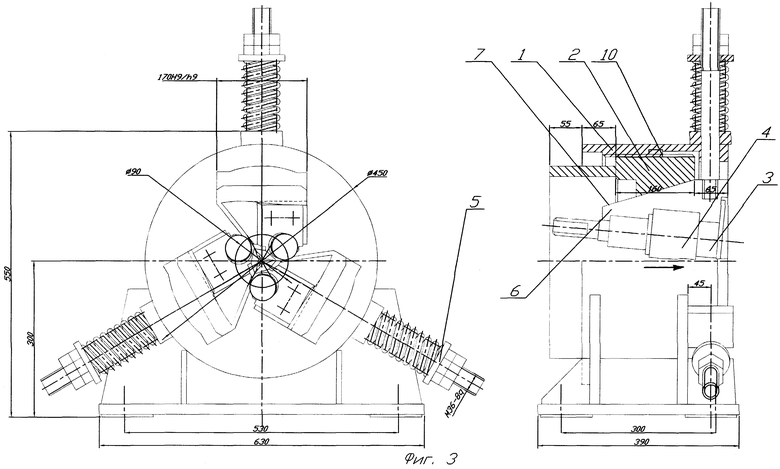

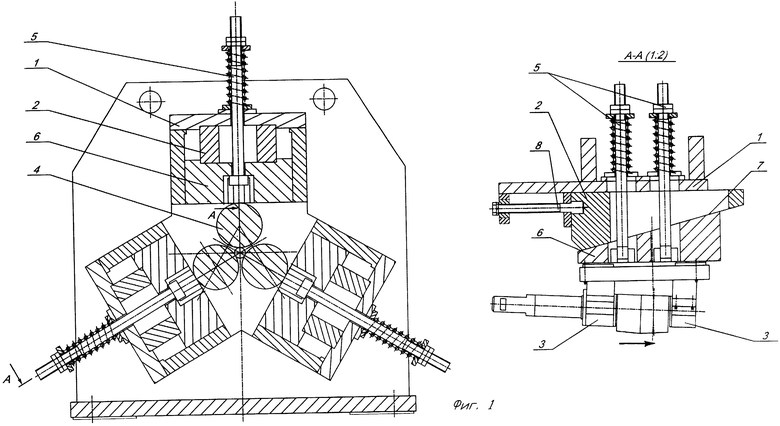

Изобретение иллюстрируется чертежом, где на фиг.1 изображена рабочая клеть в разрезе, на фиг.2 - рабочая клеть со стационарным нижним валком, на фиг.3 - рабочая клеть с неподвижным фланцем в виде обоймы.

Способ прокатки осуществляется следующим образом. Нагретая заготовка задается в рабочие валки, где обжимается ими в калибре, образованном за счет взаимного сближения контактных поверхностей валков, оси которых наклонены к оси заготовки. При обжатии заготовки валками металл заполняет очаг деформации и со стороны металла на валки действует монотонно возрастающие по мере увеличения обжатия радиальные и осевые усилия, направленные против хода прокатки. Действие осевых усилий через подушки и кассеты передается на подвижный фланец, зафиксированный нажимным винтом. В результате действия осевого усилия кассета перемещается вдоль наклонной поверхности подвижного фланца, что приводит к смещению валка в радиальном направлении и уменьшению диаметра калибра. Одновременно путем воздействия посредством нажимного винта на подвижный фланец осуществляется дополнительное перемещение его относительно кассеты, что также приводит к смещению кассеты с валком в радиальном направлении и уменьшению диаметра калибра. Таким образом, с увеличением усилия на валок размеры калибра уменьшаются на величину упругой деформации элементов рабочей клети (валков, подушек, кассет), что обеспечивает компенсацию увеличения диаметра проката вследствие упругой деформации клети при возрастании усилия прокатки. Это особенно актуально при прокатке труднодеформируемых сталей и сплавов с высоким сопротивлением металла деформации, когда упругая деформация элементов клети достигает 5 - 10 мм.

Рабочая клеть включает неподвижный 1 и подвижный 2 фланцы, подушки 3, размещенные в радиальных расточках неподвижного фланца 1, прокатные валки 4, установленные в подушках 3, размещенные в неподвижном фланце ходовые винты 5, соединенные с подушками, кассеты 6, в которых размещены подушки каждого валка, контактирующие с подвижным фланцем 2 по конической поверхности 7, привод 8 перемещения подвижного фланца, выполненный в виде нажимного винта, дополнительные вставки 9.

Клеть работает следующим образом.

Нагретая заготовка подается в рабочие валки 4, захватывается ими и перемещается по винтовой траектории с уменьшением площади поперечного сечения. Усилие прокатки воспринимается подушками 3 и через кассету 6 передается на подвижный фланец 2 и через него на неподвижный фланец 1. Он представляет собой замкнутую жесткую неразъемную конструкцию, воспринимающую и замыкающую усилия прокатки. При заполнении металлом очага деформации происходит увеличение усилия прокатки, вызывающего упругую деформацию элементов рабочей клети. Благодаря наличию на кассете 6 наружной конической поверхности, контактирующей с адекватной ей поверхностью подвижного фланца 2, осевая составляющая усилия прокатки, вызывающая смещение кассеты 6 против хода прокатки, обеспечивает одновременное перемещение кассеты 6 с валком 4 в радиальном направлении, компенсирующее упругую деформацию элементов клети. В случае необходимости дополнительного уменьшения диаметра проката воздействием нажимного винта двигают подвижный фланец 2 в направлении прокатки, осуществляя перемещение кассеты 6 с валком 4 в радиальном направлении с уменьшением размеров калибра. При осуществлении многопроходной прокатки нижний валок установлен стационарно (фиг.2) для обеспечения фиксированного положения вводной и выводной проводок, в этом случае, сохраняя симметрию калибра, перемещение верхних валков осуществляют по направлениям под углом 30o к вертикальной оси. В соответствии с этим выполнены расточки под установку кассет 6 с рабочими валками 4. Для компенсации величины износа валков 4 кассеты 6 снабжены дополнительными вставками 9 для размещения подушек 3, установленными в кассетах наклонно, под углом 30o к основанию кассеты. В этом случае при установке прокладки необходимой толщины между кассетой 6 и вставкой 9 для компенсации износа калибр валков 4 остается симметричным, т.е. зазоры между валками сохраняются одинаковыми. Это необходимо для обеспечения равномерности деформации и высокой точности проката. Модификация рабочей клети, обеспечивающей прокатку материалов с высоким сопротивлением деформации (фиг.3), включает неподвижный фланец 1, выполненный в виде обоймы, охватывающей подвижный фланец 2, внутренняя поверхность которого выполнена конической соответственно наружной поверхности каждой из кассет 6, а наружная связана с внутренней поверхностью неподвижного фланца резьбовым соединением 10. Изменение расстояния между валками 4, т. е. размеров калибра, обеспечивается путем вращения подвижного фланца в неподвижном. За счет связывающего их резьбового соединения подвижный фланец движется относительно неподвижного и при этом своей внутренней конической поверхностью воздействует на наружную коническую поверхность кассет, смещая их в радиальном направлении, т.к. от осевого перемещения они удерживаются ходовыми винтами 5, установленными в отверстиях неподвижного фланца.

Предлагаемый способ прокатки и конструкция рабочей клети обеспечивают получение проката высокой точности по геометрическим размерам, наличие механизма регулировки положения валка относительно оси прокатки позволяет компенсировать износ валка и сократить число перевалок, установка нижнего валка стационарно обеспечивает повышение производительности и надежности работы при многопроходной прокатке.

Источники информации

1. Прокатное производство /Полухин П.И., Федосов Н.М., Королев А.А., Матвеев Ю.М. М.: Металлургия, 1968, с. 232 - 236.

2. Теория прокатки. Справочник. Целиков А.И., Томленов А.Д., Зюзин В.И. и др. М.: Металлургия, 1982, с. 284 - 301.

3. Потапов И.Н., Полухин П.И. Технология винтовой прокатки. М.: Металлургия, 1990, с. 96 - 312.

4. Патент СССР 969143, В 21 В 19/00, БИ 39, 1982 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАБОЧАЯ КЛЕТЬ ОБЖИМНОГО ТРЕХВАЛКОВОГО СТАНА ВИНТОВОЙ ПРОКАТКИ С ДВУХОПОРНЫМИ ВАЛКАМИ | 2003 |

|

RU2243042C1 |

| ВАЛОК СТАНА ВИНТОВОЙ ПРОКАТКИ | 2013 |

|

RU2517647C1 |

| РАБОЧАЯ КЛЕТЬ | 1998 |

|

RU2129052C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ДЕТАЛЕЙ БУРОВЫХ ЗАМКОВ | 2005 |

|

RU2299104C1 |

| Кассета для неприводных валков клети с многовалковым калибром | 1983 |

|

SU1079319A1 |

| СПОСОБ ПРОДОЛЬНОЙ ПРОКАТКИ ТРУБ НА АВТОМАТИЧЕСКОМ ТРУБОПРОКАТНОМ СТАНЕ | 2024 |

|

RU2823281C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕСШОВНЫХ ТРУБ | 2011 |

|

RU2455092C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОГРАННЫХ ТРУБ | 2014 |

|

RU2597183C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТРУБ ПРОКАТКОЙ ИЗ РУЛОННОГО НАПОЛНИТЕЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2164205C1 |

| Предварительно напряженная прокатная клеть с двумя многовалковыми калибрами | 1982 |

|

SU1135505A1 |

Изобретение относится к прокатному производству, в частности к обработке металлов давлением, и касается способов и оборудования для винтовой прокатки. Задачей изобретения является повышение точности проката и производительности при винтовой прокатке. Способ винтовой прокатки включает обжатие заготовки валками в калибре, образованном за счет взаимного сближения контактных поверхностей валков, оси которых наклонены к оси заготовки, вращающейся и поступательно перемещающейся между этими поверхностями. При обжатии заготовки валками расстояние между контактными поверхностями валков уменьшают при возрастании усилия металла на валки, площадь поперечного сечения заготовки монотонно уменьшают с интенсивностью 10 - 20% за оборот в начале очага деформации, 15 - 40% в средине очага деформации и 1 - 5% на выходе. Рабочая клеть содержит неподвижный и подвижный фланцы, подушки, размещенные в радиальных расточках неподвижного фланца, прокатные валки, установленные в подушках, размещенные в неподвижном фланце ходовые винты, соединенные с подушками. Клеть снабжена кассетами, в которых размещены подушки каждого валка, контактирующими с подвижным фланцем по конической поверхности, выполненной на фланце с отрицательным относительно направления прокатки углом конусности величиной от 10 до 20o. Ходовые винты крепятся к кассетам, подпружинены и имеют возможность перемещения вместе с подушками перпендикулярно оси клети в радиальных расточках, а привод перемещения подвижного фланца выполнен в виде нажимного винта. Нижний валок может быть установлен стационарно, а радиальные расточки под два верхних выполнены под углом 30o к вертикальной оси, их кассеты снабжены дополнительными вставками для размещения подушек, установленными в кассетах наклонно, под углом 30o к основанию кассеты. Неподвижный фланец можно выполнить в виде обоймы, охватывающей подвижный фланец, внутренняя поверхность которого выполнена конической соответственно наружной поверхности каждой из кассет, а наружная связана с внутренней поверхностью неподвижного фланца резьбовым соединением. Способ и устройство для его осуществления позволяют существенно повысить точность прокатанных заготовок, 2 с. и 2 з.п. ф-лы, 3 ил.

| ЦЕЛИКОВ А.И | |||

| и др | |||

| "Теория прокатки" | |||

| - М.: Металлургия, 1982, с | |||

| СЧЕТНЫЙ ДИСК ДЛЯ РАСЧЕТА СОСТАВНЫХ ЧАСТЕЙ ПИЩИ | 1919 |

|

SU284A1 |

| Трехвалковая клеть стана поперечновинтовой прокатки труб | 1979 |

|

SU969143A3 |

| Приспособление для настройки трехвалкового стана винтовой прокатки | 1973 |

|

SU457499A1 |

| SU 770576, 15.10.1980 | |||

| Рабочая клеть двухвалкового стана винтовой прокатки | 1989 |

|

SU1639816A1 |

| ПРОКАТНАЯ КЛЕТЬ | 0 |

|

SU300231A1 |

| ТРЕХВАЛКОВЫЙ СТАН ВИНТОВОЙ ПРОКАТКИ И ТЕХНОЛОГИЧЕСКИЙ ИНСТРУМЕНТ СТАНА ВИНТОВОЙ ПРОКАТКИ | 1992 |

|

RU2009737C1 |

| US 3604236, 14.09.1971 | |||

| Ю. М. Ламанов, Н. М. Андреев, В. Н. Терехин, В. И. Лацкий,изобретения П. А. Корляков, | 0 |

|

SU218729A1 |

Авторы

Даты

2002-02-27—Публикация

2001-04-28—Подача