Изобретение относится к обработке металлов давлением и может быть использовано для штамповки из прутка полых изделий, например заготовок гаек для крепления колес автомобилей.

Известны устройства для штамповки полых изделий из прутка, содержащие станину, горизонтальный ползун, блок пуансонов, матричный блок с матрицами и механизм зажима прутка. Недостатком этих устройств является то, что процессы загрузки, выгрузки и штамповки в них осуществляется вручную.

Известны устройства для штамповки полых изделий из прутка, содержащие станину, горизонтальный ползун, блок пуансонов, матричный блок с матрицами, механизмы шагового продольного перемещения прутка, его фиксации и зажима.

В таких устройствах процессы загрузки, выгрузки и штамповки автоматизированы. Однако такие устройства имеют пониженную производительность, так как получение изделия в них осуществляется за счет последовательного получения переходов. Кроме этого, такие устройства имеют усложненную конструкцию, связанную с наличием разъемных матричных блоков и поворотного блока пуансонов, а также необходимостью переменного шага подачи прутка заготовки.

Цель изобретения - повышение производительности и упрощение конструкции.

Указанная цель достигается тем, что в автоматическом устройстве для штамповки полых изделий из прутка, содержащем станину, горизонтальный ползун, блок пуансонов, матричный блок с матрицами, механизмы шагового продольного перемещения прутка, его фиксации и зажима, матричный блок выполнен в виде установленного на горизонтальном приводном валу барабана с равномерно расположенными по его окружности цельными матрицедержателями, в станине выполнен криволинейный Т-образный паз постоянного радиуса кривизны, равного радиусу окружности, по которой расположены матрицедержатели в матричном блоке, матрицедержатели выполнены ступенчатой формы и подпружиненно установлены одними концами в матричном блоке, а другими, выполненными в виде ступеней большего диаметра с расположенными в них матрицами, _ в Т-образном пазу, при этом в средней части матрицедержателей выполнены диаметрально расположенные окна для размещения в них элементов механизмов шагового перемещения и зажима прутка, а механизм шагового перемещения прутка выполнен в виде клещевых захватов.

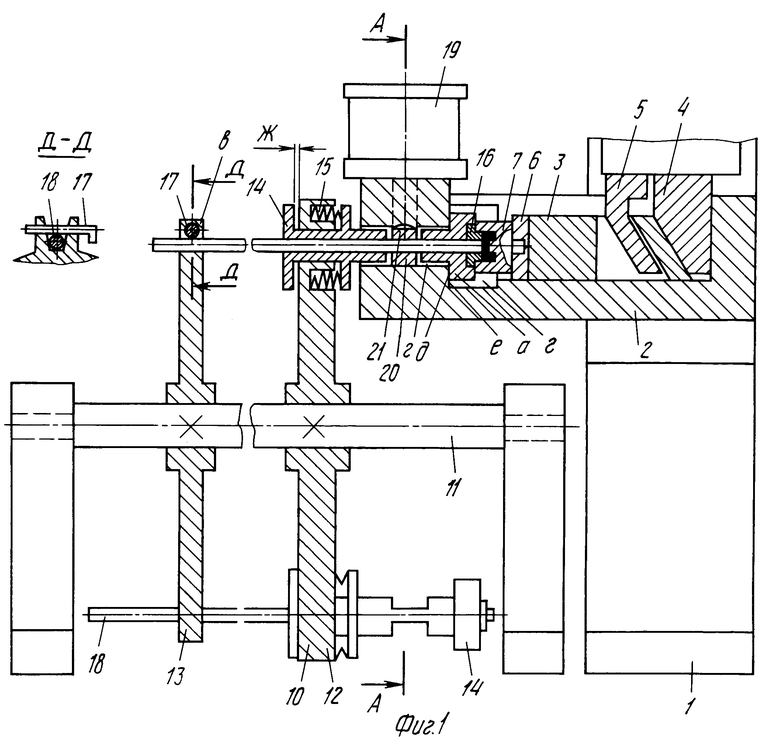

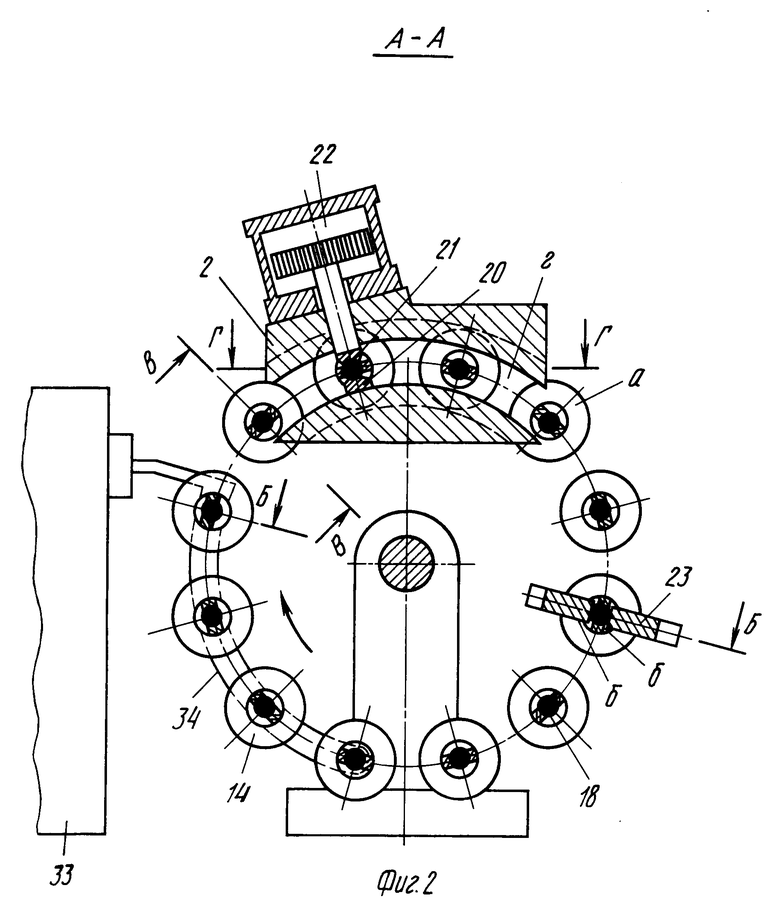

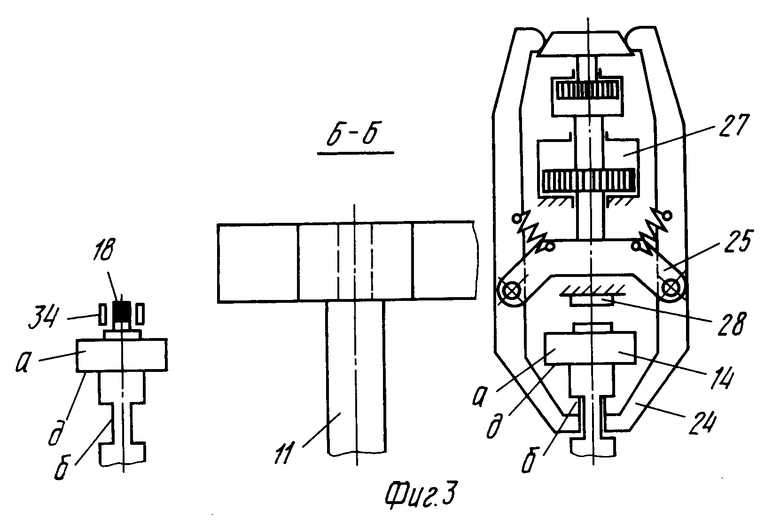

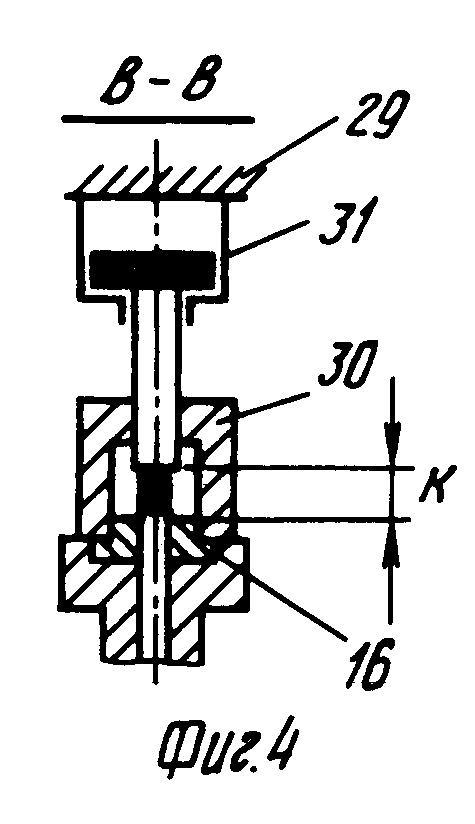

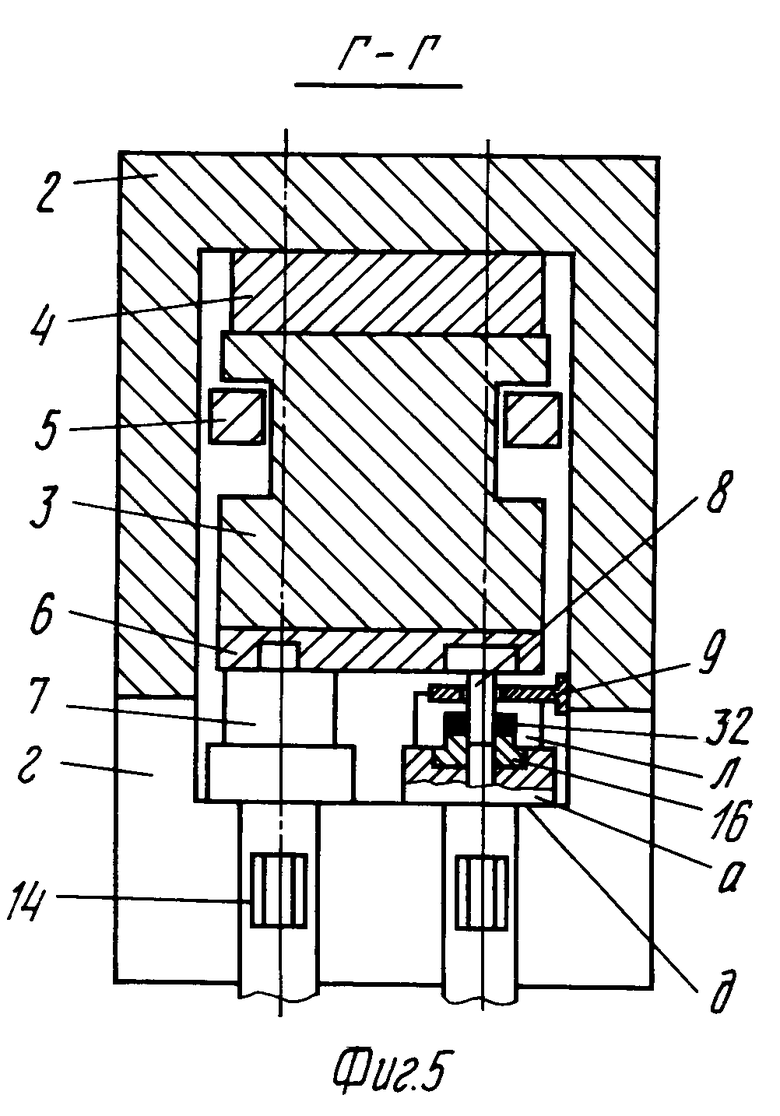

На фиг. 1 показан общий вид устройства; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2; на фиг. 4 - разрез В-В на фиг. 2; на фиг. 5 - разрез Г-Г на фиг. 2.

На столе пресса 1 закреплена станина 2. В станине 2 установлен горизонтальный ползун 3, для перемещения которого предназначены клин 4 и обратные клинья 5, закрепленные на ползуне пресса 1. На горизонтальном ползуне 3 установлен блок 6 пуансона; для рассматриваемого случая двухпереходной штамповки блок 6 пуансонов содержит пуансон первого перехода 7 и пуансон второго перехода 8. На станине также закреплен жесткий съемник 9. Устройство содержит матричный блок 10, выполненный в виде горизонтального приводного вала 11, на котором жестко закреплены барабан 12 и поддерживающий диск 13. В гнездах барабана 12 равномерно расположены по окружности (в рассматриваемом случае с шагом 30о) цельные матрицедержатели 14, подпружиненные пружинами 15. Матрицедержатели 14 имеют ступенчатую форму. В ступени "а" большего диаметра установлены матрицы 16. В средней части матрицедержателей 14 имеются диаметрально расположенные окна б.

Приводной механизм (не показан) вала 11 обеспечивает шаговый поворот матричного блока 10 (в рассматриваемом случае на шаг 30о).

В поддерживающем диске 13 имеются радиальные пазы "в", которые соосны матрицедержателям 14. Пазы снабжены шпингалетами 17, в отведенном положении они предотвращают выпадание прутка 18 из пазов в. В фиксированных положениях барабана 12 матрицедержатели 14 располагаются соосно пуансонам 7 и 8 горизонтального ползуна 3.

В станине 2 выполнен криволинейный Т-образный паз г постоянного радиуса кривизны. В нем размещаются ступени "а" большего диаметра матрицедержателей 14. При этом расположение матрицедержателей таково, что между тыльной стороной д ступени "а" матрицедержателей и внутренней плоскостью "е" передней стенки станины 2 имеется зазор, который в момент штамповки преобразуется в зазор ж между барабаном и матрицедержателями.

На станине также установлен механизм 19 зажима прутка, который имеет неподвижный зажим 20, закрепленный на станине 2, и подвижный зажим 21, перемещающийся гидроцилиндром 22. Расположение неподвижного зажима 20 на станине 2, а также наличие окон "б" в матрицедержателях 14 позволяют производить зажим прутка 18 на позиции первого перехода штамповки без смещения оси прутка относительно оси матричного блока и пуансона 7.

Устройство также снабжено механизмом 23 шагового продольного перемещения прутка, который содержит подпружиненные клещевые захваты 24, установленные на осях 25 в корпусе, гидроцилиндр 27 продольного перемещения захватов и жесткий регулируемый упор 28.

Расположение механизма 23 таково, что при зажиме прутка 18 и при его перемещении до упора 28 захваты 24 размещаются в окнах "б" матрицедержателей 14. При этом зажим прутка 18 производится без его смещения относительно оси матрицедержателя 14.

Устройство также снабжено механизмом 29 фиксации прутка, который содержит чашку 30, перемещаемую гидроцилиндром 31. При воздействии гидроцилиндром 31 на пруток 18 и при упоре чашки 30 в матрицу 16 обеспечиваются продольная фиксация прутка относительно матрицы 16 и требуемый вылет "к" прутка, который регулируется для получения изделия 32.

Устройство также снабжено нагревательным устройством 33 с петлевым индуктором 34, который в рассматриваемом случае обеспечивает нагрев концевого участка прутка до ковочной температуры на четырех позициях.

На позиции второго перехода штамповки в днище станины 2 имеется окно для удаления изделия 32. Устройство также снабжено транспортером удаления изделий в тару и водяными охладителями штампового инструмента и изделий, которые на чертежах не показаны.

Устройство работает следующим образом.

В фиксированном положении барабана 12 осуществляют зажим прутка 18 клещевыми захватами 24 и продольное перемещение прутка до упора 28. После этого происходит разжим прутка и возвращение зажимов в исходное положение. Далее после ряда последовательных циклов работы устройства, сопровождающихся поворотом барабана 12 с прутками на величину и его выстаиванием в фиксированном положении, осуществляется нагрев концевого участка прутка в петлевом индукторе 34 до ковочной температуры. При этом вылет прутка относительно матрицы 16 достаточно велик и позволяет нагревать концевой участок прутка при достаточном удалении матрицедержателя от индуктора, что повышает КПД нагрева и уменьшает нагрев матрицы от поля индуктора.

При очередном цикле работы устройства на позиции, предшествующей позиции первого перехода штамповки, осуществляется продольная фиксация прутка механизмом 29, сопровождающаяся утапливанием прутка относительно матрицы 16 до величины вылета "к", определяющего объем штампуемого изделия.

Далее при очередном цикле работы устройства на позиции первого перехода штамповки осуществляются зажим прутка механизмом 19 и штамповка первого перехода пуансоном 7 (в рассматриваемом случае получение на конце прутка утолщения с полостью, соответствующей форме изделия 32) при ходе ползуна пресса 1, преобразующегося за счет клина 4 в ход горизонтального ползуна 3. При этом часть усилия штамповки воспринимается механизмом зажима прутка, а часть (от тыльной стороны "д" ступени "а" матрицедержателя) - поверхностью "е" станины. Возвращение горизонтального ползуна 3 в исходное положение осуществляется при ходе ползуна пресса 1 вверх обратными клиньями 5.

Далее осуществляется разжим прутка механизмом 19 и при последующем цикле работы устройства штамповка второго перехода пуансоном 8 (в рассматриваемом случае - получение изделия путем пробивки днища, составляющего единое целое с прутком) при очередном ходе ползуна пресса 1 и горизонтального ползуна 3. При возвращении горизонтального ползуна в исходное положение изделие 32 сбрасывается съемником 9 с пуансона 8 и через окно в днище станины 2 попадает на транспортер и далее в тару.

При непрерывной работе устройства описанное выше продольное шаговое перемещение прутка, нагрев прутка, продольная фиксация прутка перед штамповкой, штамповка первого и второго переходов осуществляются параллельно во времени. Водяное охлаждение пуансона первого перехода осуществляется на позиции первого перехода, охлаждение пуансона второго перехода и изделия - на позиции штамповки второго перехода, а охлаждения матриц блока - за пределами станины 2.

По сравнению с прототипом предлагаемое устройство имеет большую производительность, что достигается за счет параллельного осуществления переходов штамповки. По сравнению с прототипом предлагаемое устройство имеет также более упрощенную конструкцию. Это достигается за счет цельной конструкции матричного блока и матрицедержателей, стационарной конструкции установленного на горизонтальном ползуне блока пуансонов, а также равномерного шага подачи прутка в установку. (56) Авторское свидетельство СССР N 124781, кл. B 21 T 5/08, 1958.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для высадки | 1981 |

|

SU996027A1 |

| Автомат многопозиционный для объемной штамповки | 1986 |

|

SU1398965A1 |

| Штамп с отключаемыми пуансонами | 1987 |

|

SU1609536A1 |

| Способ прецизионной штамповки кольцевых деталей из прутка и устройство для его осуществления | 1988 |

|

SU1637927A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОЖНОПРОФИЛЬНЫХ ЖАЛЮЗИЙНЫХ ЭЛЕМЕНТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2024 |

|

RU2837535C1 |

| Устройство для изготовления осесимметричных полых ступенчатых деталей | 1990 |

|

SU1790463A3 |

| Роторная машина для гидроформовки сильфонов | 1990 |

|

SU1745392A1 |

| СПОСОБ ШТАМПОВКИ ОСЕСИММЕТРИЧНЫХ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2167736C2 |

| КООРДИНАТНО-РЕВОЛЬВЕРНЫЙ ПРЕСС | 1990 |

|

RU2009744C1 |

| Автомат для штамповки из заготовок стержневых деталей | 1980 |

|

SU1053942A1 |

Сущность изобретения: устройство включает станину коробчатой формы, горизонтальный ползун с пуансонами, матричные блоки и нагревательное устройство. На горизонтальном валу жестко закреплен барабан с поддерживающим диском, в гнездах которого установлены цельные матричные блоки, имеющие окна. В поддерживающем диске имеются радиальные пазы, которые соосны матричным блокам, а в станине выполнена радиальная прорезь, которая имеет форму, обеспечивающую проход матричного блока при повороте барабана. 1 з. п. ф-лы, 5 ил.

Авторы

Даты

1994-03-30—Публикация

1990-10-16—Подача