Изобретение относится к области обработки металлов давлением, а именно к штамповке кольцевых деталей из прутка.

Целью изобретения является экономия металла, повышение точности поковок, производительности и надежности.

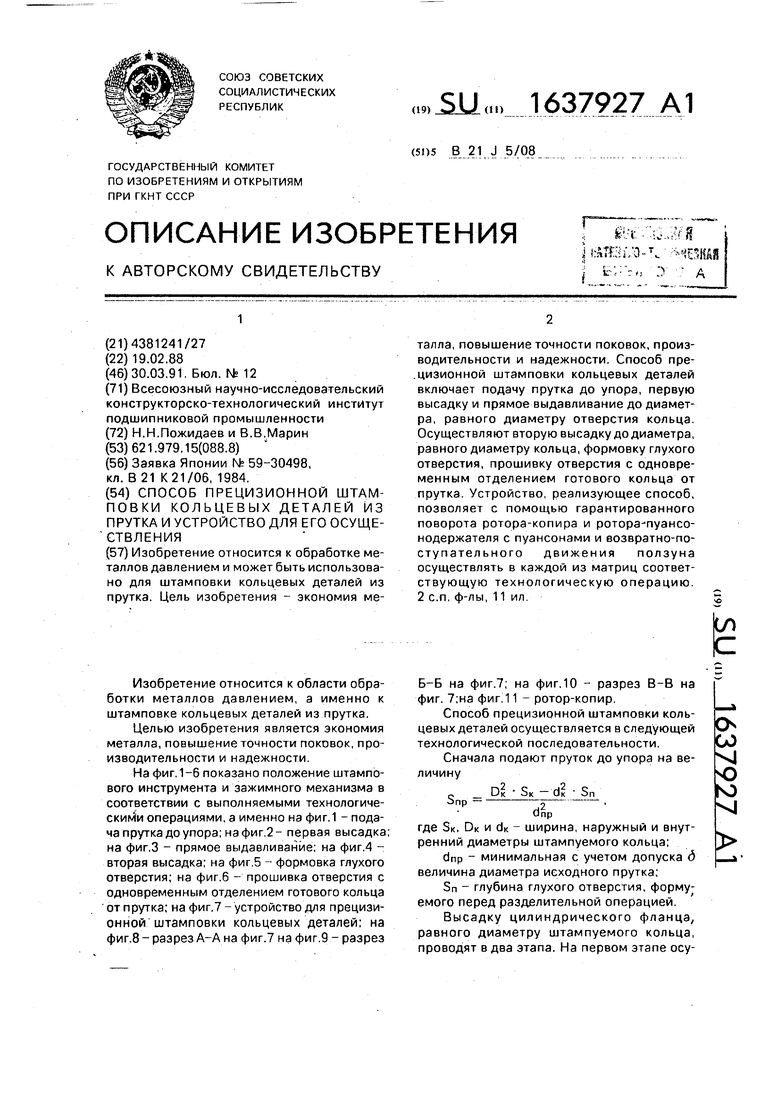

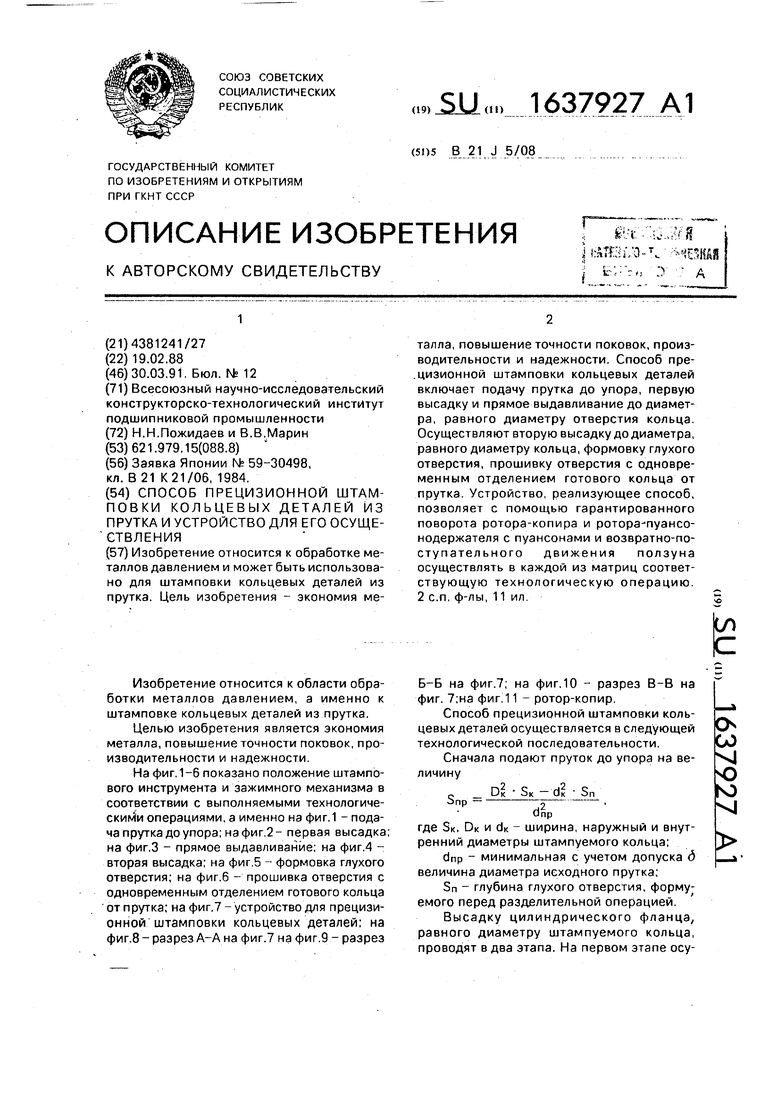

На фиг.1-6 показано положение штампо- вого инструмента и зажимного механизма в соответствии с выполняемыми технологическими операциями, а именно на фиг.1 - подача прутка до упора; на фиг.2- первая высадка; на фиг.З - прямое выдавливание: на фиг.4 - вторая высадка; на фиг.5 - формовка глухого отверстия; на фиг.6 - прошивка отверстия с одновременным отделением готового кольца от прутка; на фиг.7 - устройство для прецизионной штамповки кольцевых деталей; на фиг.8 - разрез А-А на фиг.7 на фиг.9 - разрез

Б-Б на фиг.7; на фиг. 10 - разрез В-В на фиг. 7;на фиг.11 - ротор-копир.

Способ прецизионной штамповки кольцевых деталей осуществляется в следующей технологической последовательности.

Сначала подают пруток до упора на величину

с DK ок Ок Sn

Ьпр

dp

где SK, DK и oV - ширина, наружный и внутренний диаметры штампуемого кольца;

dnp - минимальная с учетом допуска д величина диаметра исходного прутка;

Sn - глубина глухого отверстия, формуемого перед разделительной операцией.

Высадку цилиндрического фланца, равного диаметру штампуемого кольца, проводят в два этапа. На первом этапе осуО CJ vj

Ю Э

sj

ществляют набор металла в виде цилиндрического фланца с диаметром равным диаметру отверстия кольца dK и шириной S0I и прямое выдавливание до ширины S0II. На этом этапе цилиндрический фланец имеет конический участок перехода в тело прутка

л с углом конусности .

Здесь

S0II()2 -SK-Sn+0,1 dK.

1 +

2 -б

Jnp

+ (-Ј-.S0.I.

Jnp

На втором этапе осуществляют высадку цилиндрического фланца с диаметром равным диаметру кольца DK.

Далее осуществляют формовку глухого отверстия диаметром равным диаметру отверстия кольца aV на глубину Sn 0,75 Зк. На последней стадии производят прошивку отверстия с одновременным отделением готового кольца от прутка.

Устройство для прецизионной штамповки колец из прутка содержит станину 1, в направляющих которой установлен ползун 2 с приводом в виде кривошипно-шатун- ного механизма 3. Устройство снабжено расположенным соосно ползуну валом 4, один конец которого размещен в станине, а второй выполнен с резьбовым участком и размещен в ползуне, ротором-копиром 5 и ротором-пуансонодержателем 6, обгонной муфтой, ступица 7 которой установлена на резьбовом участке вала, а обойма 8 в ползуне 2. Ротор-копир 5 жестко смонтирован на валу 4, а ротор-пуансонодержатель 6 установлен на валу с возможностью осевого перемещения относительно него и связан с ползуном, В роторе-копире выполнены равномерно расположенные по окружности отверстия, в которых установлены направляющие втулки 9 . Пуансонный блок выполнен в виде пяти пуансонов: первой высадки 10, прямого выдавливания 11, второй высадки 12, формовки 13 и прошивки 14, установленных на роторе-пуансонодер- жателе 6. Упор 15 установлен на роторе-копире 5. Матричный блок выполнен в виде шести смонтированных на станине 1 соосно пуансонам и упору разъемных матриц, полуматрицы 16 которых выполнены с клиновой наружной поверхностью и установлены в соответствующих клиновых гнездах станины 1, а механизм зажима выполнен в виде установленных соосно каждой матрице четырех клиновых вкладышей 17, связанных с матрицей посредством поворотного фиксатора 18, установленного на оси, смонтированной с возможностью взаимодействия с профильной поверхностью ротора-копира

5.Пуансоны первой высадки 10, прямого выдавливания 11 и прошивки 14 снабжены

наружным пуансоном 19. Полуматрицы 16 снабжены термостойкими пластинами 20 для удержания прутка 21.

Устройство работает следующим образом.

В исходном положении ползун 2 и ротор-пуансонодержатель 6 находятся в крайнем левом положении. Упор 15, установленный на роторе-копире 5, находится в соосном положении с одной из матриц. Обгонная муфта расположена в ползуне с зазором слева. Вкладыши 17 зажимного механизма и полуматрицы 16 разведены. Поворотный фиксатор 18 введен в пространство между вкладышами 17 и полуматрицами 16. Пруток 21, нагретый до ковочной температуры,, подается до упора 15. Ползун 2, перемещаясь вправо, перемещает в том же направлении ротор-пуансонодержатель 6. Упор 15 отводится от прутка соосно матрице джо выборки зазора слева от обгонной муфты. Ползун, воздействуя на обойму обгонной муфты 8, перемещает ее вправо, а вмсете с ней ступицу 7. В соединении вал 4 - ступица 7, которая является

парой винт-гайка, возникает вращающий момент, обгонная муфта заклинивается, начинает вращаться вал 4, увлекая за собой ротор-копир 5 и ротор-пуансонодержатель

6.Последний, связанный с ползуном, одно- временно перемещается вправо до крайнего правого положения ползуна 2. Угол наклона резьбы выбран в таким условием, что за один ход ползуна слева-направо роторы 5 и 6 провернулись на угол . Пуансон первой высадки устанавливается соосно матрице. Далее ползун начинает движение справа-налево. В резьбовом соединении деталей 4 и 7 возникает вращающий момент противоположного знака. Муфта расклинивается и ступица 7 начинает вращаться, навинчиваясь при движении ползуна на вал 4, без вращения последнего. Ротор-пуансонодержатель перемещается

поступательно справа-налево. При воздействии наружного пуансона 19 на полуматрицы 16 последние сводятся, Одновременно происходит зажим прутка посредством четырех клиновых вкладышей 17. На завершающей части движения ползуна 2 происходит процесс деформирования. Далее цикл движения механизмов повторяется стой разницей, что к данной матрице последовательно перемещаются в соответствии с предлагаемым способом пуансоны. Профиль копира

обеспечивает соответствующую указанному способу работу зажимного механизма. При разведенных зажимных вкладышах 17 и полуматрицах 16 пруток удерживается на термостойких пластинах 20.

Предлагаемый способ и устройство позволяют получить точные по массе и геометрическим размерам поковки без отходов, высокую производительность и надежность.

Формула изобретения 1. Способ прецизионной штамповки кольцевых деталей из прутка, включающий подачу прутка до упора, высадку цилиндрического фланца с диаметром, равным диаметру штампуемого кольца D«, и прошивку отверстия с диаметром, равным диаметру отверстия кольца dK, и глубиной Sn с одновременным отделением кольца от прутка, отличающийся тем, что, с целью экономии металла и повышения качества поковок, подачу прутка до упора осуществляют на величину

DK SK JK Sn

пр

dSP

где SK, DK и JK - соответственно ширина, наружный и внутренний диаметры штампуемого кольца;

dnp - минимальная с учетом допуска д величина диаметра исходного прутка;

Sn - глубина глухого отверстия, формуемого перед отделением кольца от прутка, а высадку цилиндрического фланца проводят в два этапа, не первом из которых осуществляют предварительный набор металла в виде соединенного коническим участком с телом прутка цилиндрического фланца с диаметром, равным диаметру отверстия кольца d« и шириной S0I, и прямое выдавливание фланца до получения его ширины Зри, где

S0i 1 + (1r-),i :

гОпрОпр

DK ,2

SK -Sn +0,1 dK

S. -Ј-)

а на втором этапе проводят высадку фланца.

2. Устройство для прецизионной штамповки кольцевых деталей из прутка, содержащее станину, ползун с приводом.

пуансонный и матричный блоки с пуансонами и матрицами, зажимной механизм матриц, отличающееся тем, что, с целью повышения производительности и надежности, устройство снабжено валом расположенным соосно с ползуном, один конец которого размещен в станине, а другой выполнен с резьбовым участком и размещен в ползуне, ротором-копиром, жестко смонтированным на валу ротором-пуансоно- держателем, установленным на валу с возможностью осевого перемещения относительно последнего и связанным с ползуном обгонной муфтой, ступица которой

образует резьбовую пару с резьбовым участком вала, а обойма связана с ползуном с возможностью ограниченного осевого перемещения относительно последнего, при этом ротор-копир выполнен с равномерно

расположенными по окружности отверстиями с направляющими втулками, и с упором, закрепленным на нем, пуансонный блок выполнен в виде набора пуансонов, закрепленных на роторе-пуансонодержателе и

расположенных в направляющих втулках ротора-копира, матричный блок содержит набор разъемных матриц, смонтированных на станине соосно с пуансонами и упором, причем наружная поверхность полуматриц

выполнена клиновой с возможностью установки в ответных клиновидных гнездах станины, а зажимной механизм каждой матрицы выполнен в виде четырех клиновых вкладышей, установленных соосно с матрицей в том же клиновом гнезде и связанных с матрицей посредством поворотного фиксатора, размещенного на оси, смонтированной с возможностью на оси, смонтированной с возможностью взаимодействия с профилированной поверхностью ротора-копира, при этом каждый вкладыш выполнен составным в виде внутреннего и наружного элементов, первый из которых установлен с возможностью взаимодействия с торцом соответствующей полуматрицы, а второй подпружинен относительно первого в осевом направлении, снабжен поворотным фиксатором и установлен с зазором между торцом первого элемента и

торцом этой полуматрицы.

I

Фиг1

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления осесимметричных полых ступенчатых деталей | 1990 |

|

SU1790463A3 |

| ШТАМП ДЛЯ ВЫДАВЛИВАНИЯ ДЕТАЛЕЙ С ГЛУХОЙ ПОЛОСТЬЮ (ВАРИАНТЫ) | 1998 |

|

RU2125497C1 |

| Штамп для объемной штамповки деталей | 1986 |

|

SU1449223A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИЛЬЗ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 1996 |

|

RU2113309C1 |

| Устройство для штамповки осесимметричных деталей с удлиненной осью | 2016 |

|

RU2628596C1 |

| Пресс для штамповки моноколес | 2020 |

|

RU2746200C1 |

| Способ и устройство для штамповки моноколес | 2018 |

|

RU2715761C1 |

| УСТРОЙСТВО ДЛЯ ВЫСАДКИ УТОЛЩЕНИЙ НА СТЕРЖНЕВЫХ ЗАГОТОВКАХ | 2006 |

|

RU2344896C2 |

| Пресс для штамповки блисков | 2021 |

|

RU2769500C1 |

| ПРЕСС-АВТОМАТ ДЛЯ ДВУСТОРОННЕГО \ ХОЛОДНОГО ВЫДАВЛИВАНИЯВПТБ[^ ^^.'." 'з T't Г Г" Т f " .•' ''' '.'.. •;' iT' (^ 5 * | 1971 |

|

SU424647A1 |

Изобретение относится к обработке металлов давлением и может быть использовано для штамповки кольцевых деталей из прутка. Цель изобретения - экономия металла, повышение точности поковок, производительности и надежности. Способ пре- .цизионной штамповки кольцевых деталей включает подачу прутка до упора, первую высадку и прямое выдавливание до диаметра, равного диаметру отверстия кольца. Осуществляют вторую высадку до диаметра, равного диаметру кольца, формовку глухого отверстия, прошивку отверстия с одновременным отделением готового кольца от прутка. Устройство, реализующее способ, позволяет с помощью гарантированного поворота ротора-копира и ротора-пуансо- нодержателя с пуансонами и возвратно-по- ступательного движения ползуна осуществлять в каждой из матриц соответствующую технологическую операцию. 2 с.п. ф-лы, 11 ил

Ж

щ

Ж

Ж

ФигЛ

JO

Фиг.г

Фиг Ъ

12

д -епф

U

д-гпф

Ж

JL

AS6LC91

Фиг.8

20

ФигЮ

,

Редактор О.Спесивых

Б- Б

17

Фиг.9

Фиг 77 Корректор Н.Ревская

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-03-30—Публикация

1988-02-19—Подача