Изобретение относится к обработке металлов резанием, в частности к устройствам для резки труб, и может быть использовано для резки холоднокатаных тонкостенных труб.

Известно устройство для резки труб, включающее станину, на которой размещен корпус с установленным на нем шпинделем, связанным с электродвигателем через клиноременную передачу. На шпинделе закреплен зенкер для снятия внутренних фасок и режущий инструмент, выполненный в виде абразивного круга [1] .

Недостатком этого устройства является низкое качество обработки торцов тонкостенных труб. Это обусловлено тем, что при резке труб на их торцах появляются заусенцы как внутри, так и снаружи. Заусенцы на торцах труб удаляют вручную вначале внутри, а затем - снаружи путем приложения торцов наклонной трубы к зенкеру. Из-за того, что труба расположена наклонно к зенкеру, ось вращения зенкера не совпадает с продольной осью трубы, в результате чего торцы труб обрабатываются неравномерно, что и ухудшает качество обработки торцов труб. Наряду с этим, в ряде случае происходит дрожание труб, что дополнительно ухудшает качество обработки их торцов. Кроме того, при резке выделяется большое количество вредной пыли, ухудшающей условия труда рабочих.

Наиболее близким по технической сущности к изобретению является устройство для резки труб, включающее станину, размещенный на ней корпус, смонтированный внутри него на подшипниковых опорах полый шпиндель, связанный с ним режущий инструмент в виде пары резцов, установленных в суппортах, которые посредством профильного кольца связаны с механизмами их вращения и радиального перемещения [2] .

Вращение суппортов с резцами обеспечивается от двигателя через клиноременную передачу, зубчатую передачу, шлицевый вал с блоком шестерен, взаимодействующих с ним шестерен, установленных на шпинделе профильного кольца, соединенного с суппортами, несущими резцы.

Радиальное перемещение резцов обеспечивается перемещением профильного кольца относительно суппортов с резцами за счет рассогласования скоростей шестерен, связанных с профильным кольцом и шестерней, связанной с суппортами несущего резца.

Недостаток прототипа заключается в том, что рез осуществляется на коротком участке периметра трубы из-за малой режущей поверхности резца. В результате чего при резке появляется сливная стружка, для удаления которой требуется остановка устройства после каждого реза, что приводит к снижению производительности устройства.

Кроме того, наличие профильного кольца позволяет резать трубы строго определенного сортамента из-за отсутствия возможности автоматической радиальной регулировки режущего инструмента в относительно малых пределах, т. е. не позволяет осуществить резку тонкостенных труб с толщиной стенки 0,05-1,5 мм. Это обусловлено тем, что толщина реза определяется заданным профилем кольца, что приводит к снижению производительности и к ограничению технологических возможностей известного устройства.

Наличие клиноременной передачи и шлицевого вала в этом устройстве не обеспечивает плавного врезания режущего инструмента в процессе резки и возврата его в исходное положение, что отрицательно скажется на качестве реза и производительности ввиду проскальзывания ремней и шкивов, требующих останова устройства для их замены.

Целью изобретения является повышение производительности при обработке тонкостенных труб и расширение технологических возможностей за счет увеличения сортамента обрабатываемых труб.

Это достигается тем, что устройство для резки проката содержит станину с размещенным на ней корпусом, полый шпиндель, смонтированный внутри корпуса, режущий инструмент с механизмами его вращения и радиального перемещения, кинематически связанными между собой, и привод в виде электродвигателя.

Предлагаемое устройство снабжено соединенным с валом электродвигателя зубчатым мультипликатором с поршневой системой управления, связанным посредством основной зубчатой передачи и шпинделя с механизмом вращения режущего инструмента и посредством дополнительной зубчатой передачи - с механизмом радиального перемещения режущего инструмента, при этом режущий инструмент выполнен в виде кольца с режущей частью на внутренней поверхности и обхватывающих его торцы фланцев, а кинематическая связь механизмов вращения и радиального перемещения режущего инструмента выполнена а виде двух винтовых пар, винты которых выполнены с противоположными нарезками, а гайки установлены с возможностью возвратно-поступательного перемещения вдоль соответствующих винтов и закреплены на фланцах режущего кольца.

Кроме того, механизм вращения режущего инструмента выполнен в виде двух рычагов, закрепленных диаметрально противоположно на одной оси на шпинделе, каждый из которых выполнен с продольным направляющим пазом под гайку винтовой пары и концевым выступом с отверстием под ее винт, а механизм радиального перемещения режущего инструмента - в виде свободно установленной на корпусе втулки с фланцем, кинематически связанной с дополнительной зубчатой передачей, ведущей конической шестерни, смонтированной соосно в упомянутой втулке, и двух ведомых конических шестерен, каждая из которых закреплена на винте соответствующей винтовой пары с возможностью взаимодействия в ведущей конической шестерней.

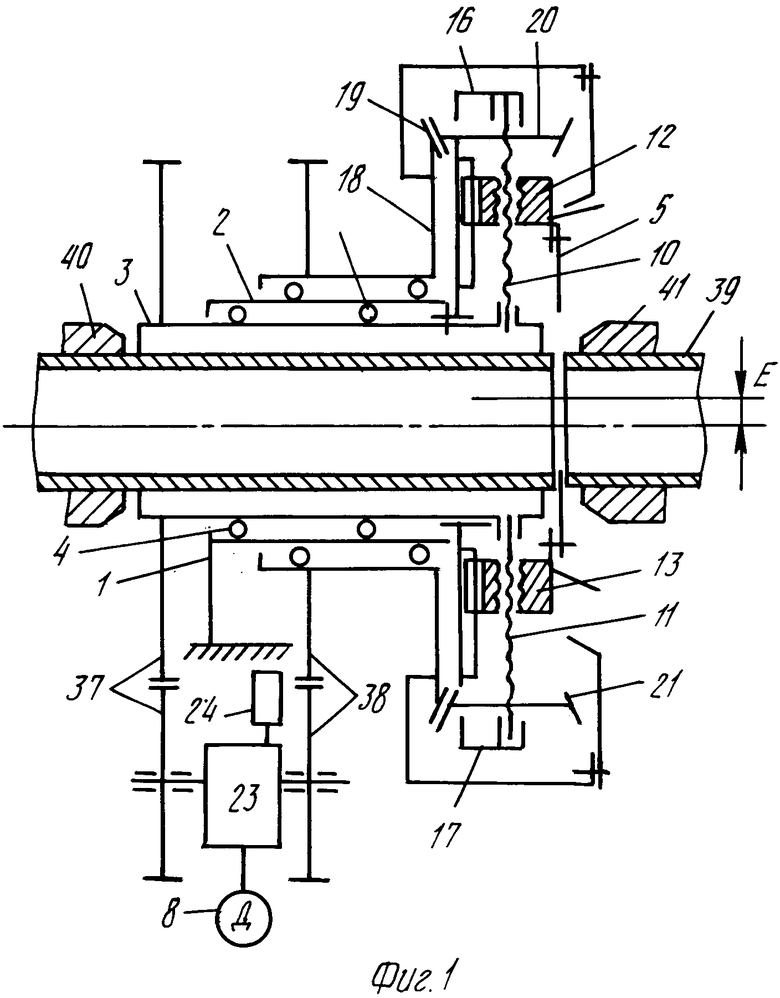

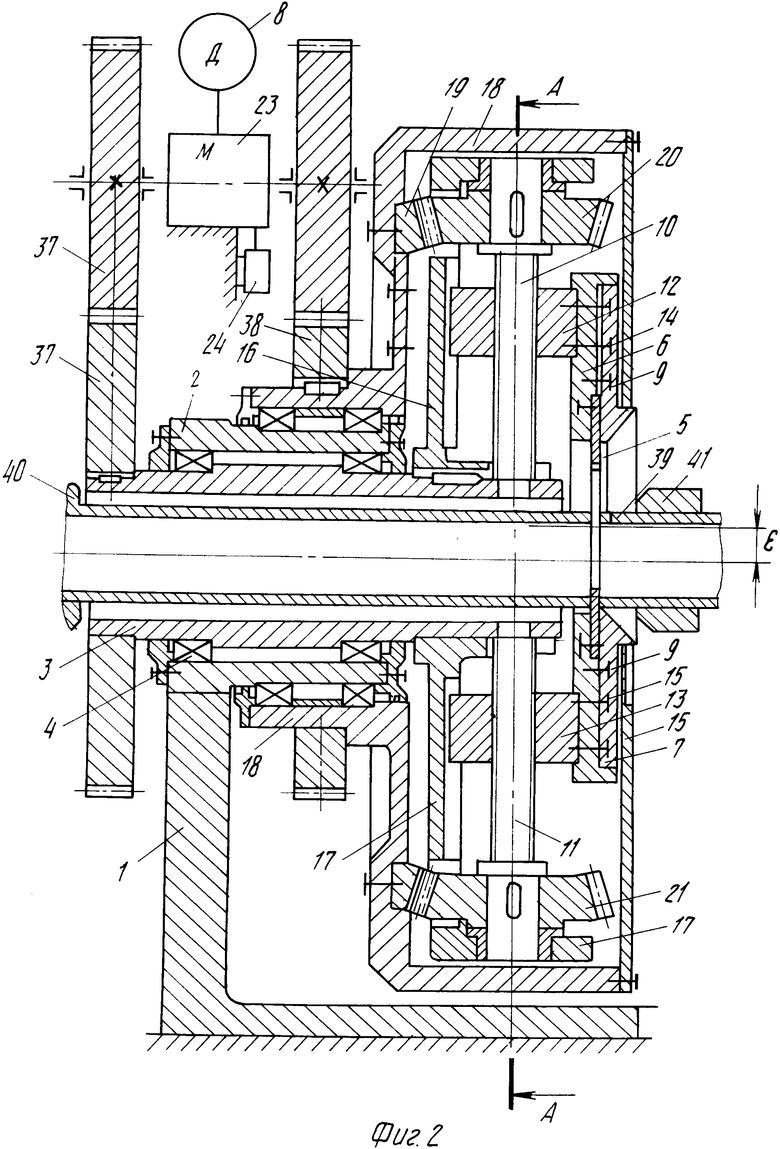

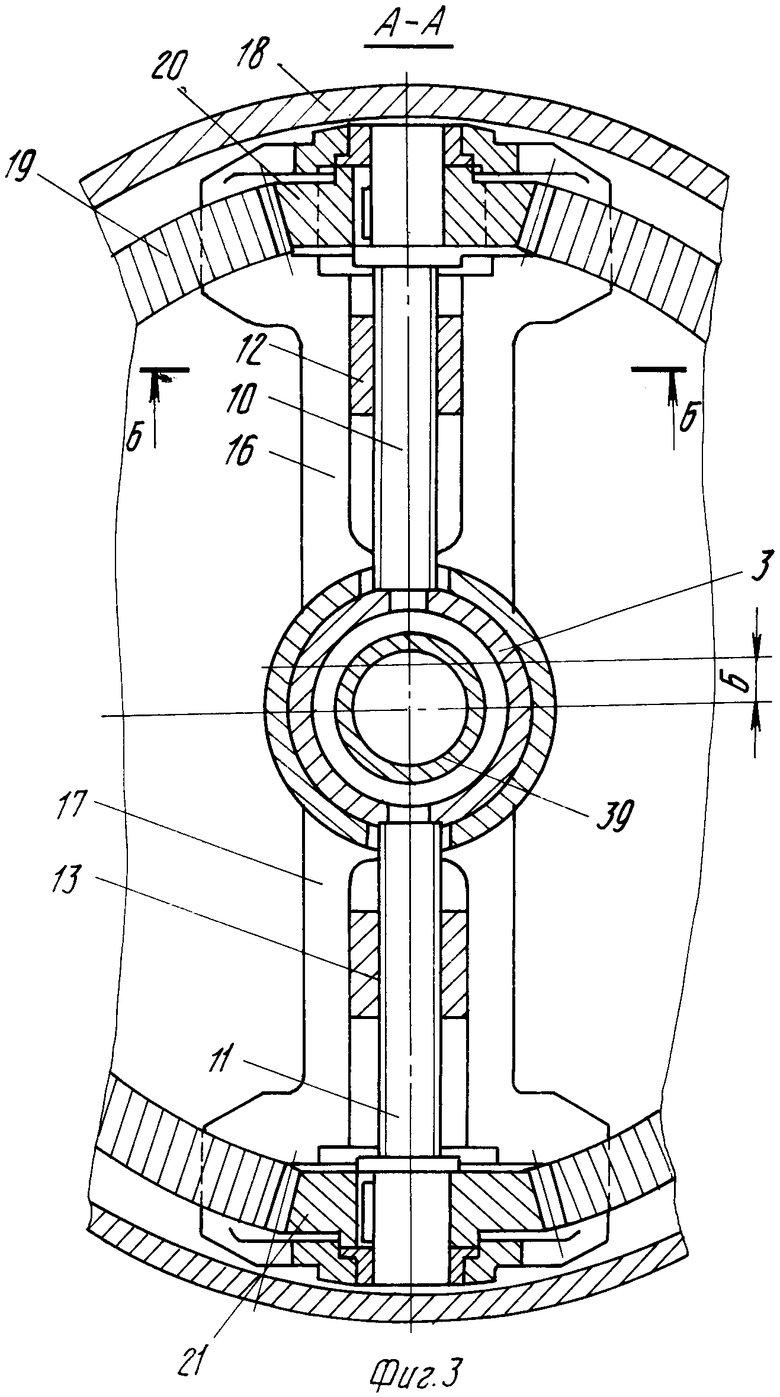

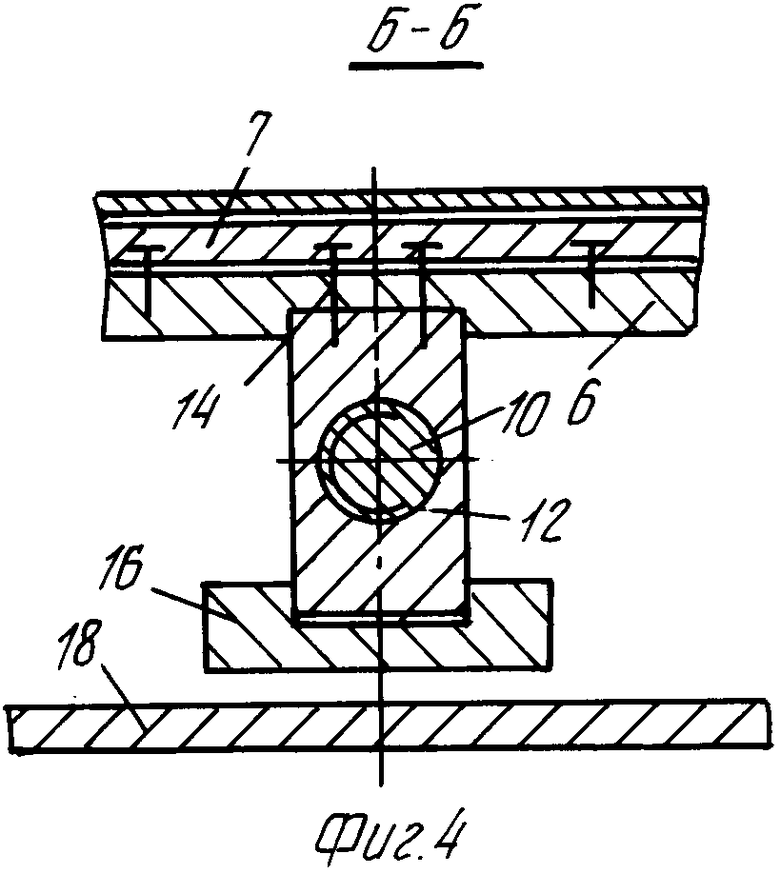

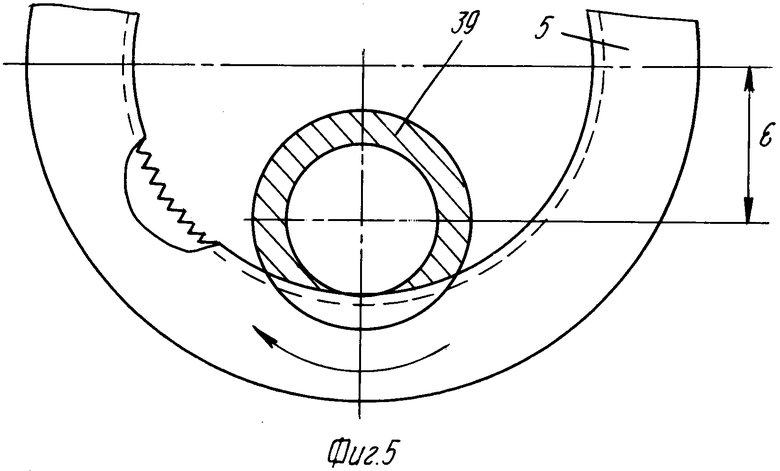

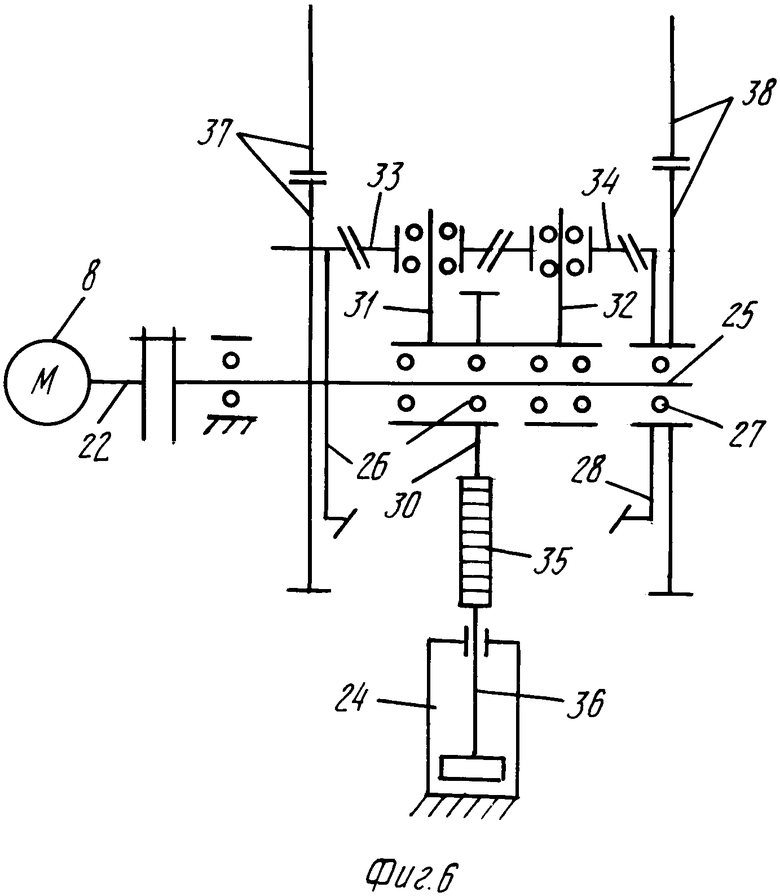

На фиг. 1 представлена кинематическая схема устройства; на фиг. 2 - устройство, общий вид в продольном разрезе; на фиг. 3 - разрез А-А на фиг. 2; на фиг. 4 - разрез Б-Б на фиг. 3; на фиг. 5 - взаимное расположение кольца и трубы в момент реза; на фиг. 6 - кинематическая схема мультипликатора.

Предлагаемое устройство содержит станину 1, размещенный на ней корпус 2, полый шпиндель 3, установленный в корпусе на подшипниковых опорах 4, режущий инструмент в виде кольца 5 и фланцев 6 и 7, охватывающий его торцы, и приводной электродвигатель 8.

Кольцо выполнено с режущей частью на внутренней поверхности и установлено относительно продольной оси шпинделя с эксцентриситетом Е.

Кольцо своими торцами соединено с фланцами болтами 9 и имеет механизмы его вращения и радиального перемещения, которые кинематически связаны между собой посредством двух винтовых пар, винты 10 и 11 которых имеют противоположные нарезки, а гайки 12 и 13 установлены с возможностью возвратно-поступательного перемещения вдоль соответствующих винтов и закреплены на фланцах 6 и 7 режущего инструмента болтами 14 и 15.

Механизм вращения режущего инструмента выполнен в виде двух рычагов 16 и 17, закрепленных диаметрально противоположно на одной оси на шпинделе 3, при этом каждый из рычагов имеет продольный направляющий паз под гайку 12 или 13 винтовой пары, а концевые выступы рычагов имеют отверстия под винты 10 и 11 этих гаек.

Механизм радиального перемещения режущего инструмента выполнен в виде свободно установленной на корпусе 2 втулки 18 с фланцем, соосно смонтированной в ней ведущей конической шестерни 19 и двух ведомых конических шестерен 20 и 21, каждая из которых закреплена на винте 10, 11 соответствующей винтовой пары с возможностью взаимодействия с ведущей конической шестерней 19.

Для привода механизма вращения и радиального перемещения устройство снабжено соединенным с валом 22 электродвигателя 8 зубчатым мультипликатором 23, имеющим поршневую систему 24 управления.

Мультипликатор содержит соосный с валом 22 электродвигателя вал 25, на котором жестко закреплена коническая шестерня 26 и смонтированная через подшипник 27 коническая шестерня 28. На этом же валу через подшипниковые опоры 29 установлены цилиндрическая шестерня 30 и водила 31, 32, на которых свободно посажены конические шестерни 33 и 34, установленные во взаимодействии соответственно с шестернями 26, 28. Цилиндрическая шестерня 30 взаимодействует с рейкой 35, соединенной со штоком 36 поршневой системы управления.

Мультипликатор посредством основной зубчатой передачи 37 и шпинделя 3 связан с механизмом вращения режущего инструмента, а посредством дополнительной зубчатой передачи 38 - с механизмом радиального перемещения.

Для зажима трубы 39 с входной и выходной сторон устройства установлены цанговые зажимы 40 и 41.

Устройство работает следующим образом.

Перед запуском устройства в работу необходимо вручную трубу 39 с предварительно отмеченным местом реза положить в желоб (на чертеже не показано) и установить ее соосно с продольной осью шпинделя 3 путем вертикального перемещения желоба с помощью, например, винтовой пары (на чертеже не показано). Затем трубу перемещают вручную во внутрь шпинделя и устанавливают ее таким образом, чтобы отмеченное место реза соприкоснулось с режущей частью кольца 5. После этого трубу зажимают двумя цанговыми зажимами 40 и 41.

Включают электродвигатель 8, непрерывное вращение против часовой стрелки от которого передается через вал 25 основной зубчатой передачи 37 коническим шестерням мультипликатора 26, 33, 34 и дополнительной зубчатой передаче 38. При этом шестреея мультипликатора 30 с водилами 31, 32 удерживается от вращения вокруг вала 25 неподвижной рейкой 35.

Основная зубчатая передача передает вращение полому шпинделю 3, далее - двум рычагам 16 и 17, подвижным гайкам 12 и 13, а вместе с ними и кольцу 5 с фланцами 6 и 7.

Дополнительная зубчатая передача 38 передает вращение фланцевой втулке 18 и ведущей конической шестерне 19 со скоростью, равной скорости вращения рычагов 16 и 17 и соответственно ведомых конических шестерен 20, 21.

Для осуществления реза трубы с помощью поршневой системы управления 24 рейке 35 мультипликатора сообщается продольное перемещение вверх. При этом передается вращение вокруг вала 25 шестерне 30, водилам 31, 32 с шестернями 33, 34 и шестерне 28, которая уменьшает скорость вращения дополнительной зубчатой передаче 38. В результате чего снижается скорость вращения фланцевой втулки и ведущей конической шестерни 19.

Снижение скорости вращения этой шестерни приводит к рассогласованию скоростей вращения ее и рычагов 16 и 17, что вызывает вращение ведомых конических шестерен 20, 21 и соответственно винтов 10 и 11. Винт 10 с правой нарезкой резьбы, вращаясь, перемещает вверх соответственно гайку 12 по продольному пазу рычага совместно с двумя фланцами 6 и 7 и кольцом 5. Винт 11 с левой нарезкой резьбы, вращаясь, перемещает вверх соответственно гайку 13 по продольному пазу рычага совместно с теми же фланцами 6 и 7 и кольцом 5. Такое совместное перемещение гаек 12 и 13 обеспечивает соответствующее смещение горизонтальной оси кольца относительно продольной оси шпинделя 3 и соответственно относительно оси трубы 39, увеличивая величину эксцентрисистета Е кольца 5.

Следовательно, кольцо одновременно с непрерывным вращением вокруг трубы за каждый оборот также непрерывно получает смещение оси вращения кольца относительно продольной оси шпинделя. В результате такого одновременного перемещения и кругового вращения кольца его режущая часть внутренней стороной, соприкасаясь непрерывно с периметром трубы по дуге, врезается в ее тело, срезая последовательно участки периметра трубы по касательной к ее окружности.

Указанный процесс резания трубы производят до полного ее резания. Затем отключают электродвигатель, освобождают трубу от цанговых зажимов 40 и 41 извлекают вручную из полого шпинделя разрезанные части трубы. Обе части укладывают в приемный карман.

Для того, чтобы вернуть режущий инструмент в исходное положение и тем самым уменьшить величину его эксцентриситета включают электродвигатель, от которого сообщается непреpывное вращение зубчатым передачам 37 и 38 через мультипликатор 23 с перемещением рейки 35 вниз. Основная зубчатая передача 37 через шпиндель, рычаги 16 и 17 и гайки 12 и 13 передает вращение кольцу 5 против часовой стрелки. Соответственно такое же вращение передается от гаек 12 и 13 через винты 10, 11 ведомым коническим шестерням 20 и 21. Со скоростью, равной скорости вращения этих шестерен, вращение против часовой стрелки от дополнительной зубчатой передачи 38 передается фланцевой втулке 18 с ведущей конической шестерней 19.

Затем воздействием на мультипликатор системой 24 управления уменьшают скорость вращения основной зубчатой передачи 37. В результате чего снижается скорость вращения шпинделя 3, а следовательно гаек 12 и 13, винтов 10 и 11 и ведомых конических шестерен 20 и 21, которые начинают получать вращение от рассогласования их скоростей со скоростью вращения ведущей шестерни 19. От конических шестерен 20 и 21 винты 10 и 11, вращаясь, сообщают поступательное движение гайкам по продольным пазам рычагов, уменьшая величину эксцентриситета до величины, равной его исходной величине, и затем отключают электродвигатель. При резке очередной трубы все операции повторяются в той же последовательности.

По мере износа той части периметра режущей стороны кольца болты, крепящие гайки и кольцо с фланцами, отвинчивают, и кольцо разворачивают таким образом, чтобы его следующая часть периметра и режущей стороны контактировала с поверхностью трубы.

Введение в заявленное устройство управляемого зубчатого мультипликатора позволяет осуществить автоматическое рассогласование скоростей вращения фланцевой втулки с конической шестерней и шестерен, закрепленных на витках, и тем самым обеспечить вращение винтов в строго определенный момент времени без останова устройства как при резании, так и в момент отвода режущего инструмента в исходное положение, что приводит к повышению производительности.

Связь мультипликатора с рычагами и фланцевой втулкой через винтовую пару обеспечивает плавное автоматическое увеличение при резке и уменьшение при возврате в исходное положение эксцентриситета оси кольца относительно оси шпинделя, а это приводит к плавному врезанию инструмента в трубу и плавному регулированию эксцентриситета осей кольца и шпинделя без останова устройства при переходе на резку труб другого сортамента. Это дает возможность расширить технологические возможности устройства.

Выполнение режущего инструмента в виде кольца с режущей частью на внутренней поверхности обеспечивает его контакт с трубой по дуге окружности, что исключает появление заусенцев на трубах, увеличивает стойкость кольца за счет введения рычагов, исключающих его перекосы, что также сказывается на увеличении производительности.

Предлагаемое устройство позволяет повысить производительность, расширить сортамент прокатываемых труб, повысить плавность работы устройства и тем самым повысить качество реза и получить дробленную стружку, легко удаляемую в процессе работы устройства. (56) 1. Биск М. Б. и др. Холодная деформация стальных труб. Свердловск: Средне-Уральское книжное издательство, ч. 2, 1977, с. 158-159.

2. Кофф З. А. и др. Холодная прокатка труб. Свердловск: Металлургия, 1962, с. 137-141.

| название | год | авторы | номер документа |

|---|---|---|---|

| Стан холодной прокатки труб | 1985 |

|

SU1338910A1 |

| Стан холодной прокатки труб переменного сечения | 1987 |

|

SU1496849A1 |

| УСТРОЙСТВО ДЛЯ ОТРЕЗКИ ТРУБ | 1991 |

|

RU2009761C1 |

| ЗУБОДОЛБЕЖНЫЙ СТАНОК | 1992 |

|

RU2009795C1 |

| ЛИНИЯ ДЛЯ АБРАЗИВНОЙ ОБРАБОТКИ ДЕТАЛЕЙ ЦВЕТКОВА | 1990 |

|

RU2009831C1 |

| СВЕРЛИЛЬНЫЙ БЕСКЛЮЧЕВОЙ ПАТРОН | 1990 |

|

RU2009779C1 |

| УСТРОЙСТВО ДЛЯ ЗАЧИСТКИ КОНЦОВ ТРУБ | 1991 |

|

RU2009781C1 |

| Механизм подачи стана холодной прокатки труб | 1984 |

|

SU1154014A1 |

| ОПОРНАЯ ПЛАНКА РОЛИКОВОГО СТАНА ХОЛОДНОЙ ПРОКАТКИ ТРУБ | 1992 |

|

RU2014918C1 |

| Устройство для резки труб | 1979 |

|

SU780992A1 |

Использование: в заготовительном производстве для резки холоднокатаных тонкостенных труб. Устройство для резки проката содержит полый шпиндель, режущий инструмент, его механизм радиального перемещения и вращения, связанные между собой. В устройство введен мультипликатор, который подключен к электродвигателю и с одной стороны соединен с механизмом вращения, а с другой - с механизмом радиального перемещения инструмента. Инструмент выполнен в виде эксцентрично установленного относительно оси шпинделя кольца с внутренней зубчатой нарезкой и соединенных с его торцами фланцев. Связь механизмов вращения и радиального перемещения инструмента выполнена в виде двух винтовых пар, винт каждой из которых свободно установлен в шпинделе и на кривошипе, а гайка подвижно установлена вдоль винта и соединена с режущим инструментом. Механизм вращения содержит пару диаметрально расположенных и соединенных со шпинделем кривошипов, имеющих продольные пазы под гайки винтовых пар. Механизм радиального перемещения содержит соединенную через зубчатую передачу с мультипликатором фланцевую втулку, соосно установленную ей коническую шестерню и взаимодействующую с ней пару конических шестерен, каждая из которых закреплена на винте винтовой пары. 1 з. п. ф-лы, 6 ил.

Авторы

Даты

1994-03-30—Публикация

1990-12-06—Подача