ау.4

24

О5

00

1

ханизме радиального перемещения валков приводные зубчатые венцы 20 охватывают подушки валков и имеют внутреннюю волнистую поверхность под взаимодействующие с ней ролики 27, благодаря чему осуществляется деформация части заготовки без возвратно- поступательного перемещения клети. Механизм изменения длины хода клети выполнен в виде стационарно установленных обойм с канавкой под палец шатуна на одном из торцов и кулисных

рычагов о Синхронизирующие элементы выполнены в виде дисков и крестообразно закрепленных на них- гибких лент, что позволяет без останова стана на переналадку производить одновременную -деформацию конических участков с Прямой и обратной конусно стями и концевых цилиндрических участков при увеличенной подаче. Вс это приводит к быстроходности стана и повышению его производительности, 2 з.п,ф-лы, 9 илс

| название | год | авторы | номер документа |

|---|---|---|---|

| Стан пилигримовой прокатки труб | 1987 |

|

SU1405923A1 |

| Рабочая клеть роликового стана | 1983 |

|

SU1107915A1 |

| Устройство для подачи заготовок стана холодной прокатки труб | 1982 |

|

SU1080891A1 |

| РАБОЧАЯ КЛЕТЬ ДВУХНИТОЧНОГО СТАНА ХОЛОДНОЙ ПРОКАТКИ ТРУБ | 1992 |

|

RU2094140C1 |

| Рабочая клеть стана холодной прокатки труб | 1977 |

|

SU768494A1 |

| Клеть планетарного стана поперечно-винтовой прокатки | 1990 |

|

SU1814935A1 |

| Распределительный подающе-поворотныйМЕХАНизМ CTAHA ХОлОдНОй пРОКАТКиТРуб | 1978 |

|

SU831239A1 |

| Поворотно-подающий механизм стана холодной прокатки труб | 1972 |

|

SU500828A1 |

| Привод клети стана холодной прокатки труб | 1989 |

|

SU1729637A1 |

| Подающее устройство стана холодной прокатки труб | 1981 |

|

SU950456A1 |

Изобретение относится к трубопрокатному производству ,в частности, к конструкции стана холодной прокатки труб переменного сечения. Цель изобретения - повышение производительности стана при прокатке труб с участками прямой и обратной конусностей путем увеличения его быстроходности и снижения непроизводительных затрат. Стан холодной прокатки труб переменного сечения содержит клеть с подушками, несущими пильгерные валки. Привод качания валков имеет зубчатую реечную пару с неподвижной рейкой и синхронизирующие элементы, установленные на шейках валков. В механизме радиального перемещения валков приводные зубчатые венцы 20 охватывают подушки валков и имеют внутреннюю волнистую поверхность под взаимодействующие с ней ролики 27, благодаря чему осуществляется деформация части заготовки без возвратно-поступательного перемещения клети. Механизм изменения длины хода клети выполнен в виде стационарно установленных обойм с канавкой под палец шатуна на одном из торцов и кулисных рычагов. Синхронизирующие элементы выполнены в виде дисков и крестообразно закрепленных на них гибких лент, что позволяет без останова стана на переналадку производить одновременную деформацию конических участков с прямой и обратной конусностями и концевых цилиндрических участков при увеличенной подаче. Все это приводит к быстроходности стана и повышению его производительности. 2 з.п. ф-лы, 9 ил.

Изобретение относится к трубному производству и касается конструкции „стана холодной прокатки труб, преимущественно труб переменного сечения с участками прямой и обратной конусности.

Цель изобретения - повьшение про- изводительности стана при прокатке труб с участками прямой и обратной конусности путем увеличения его быстроходности и снижения непроизводительных затрат,

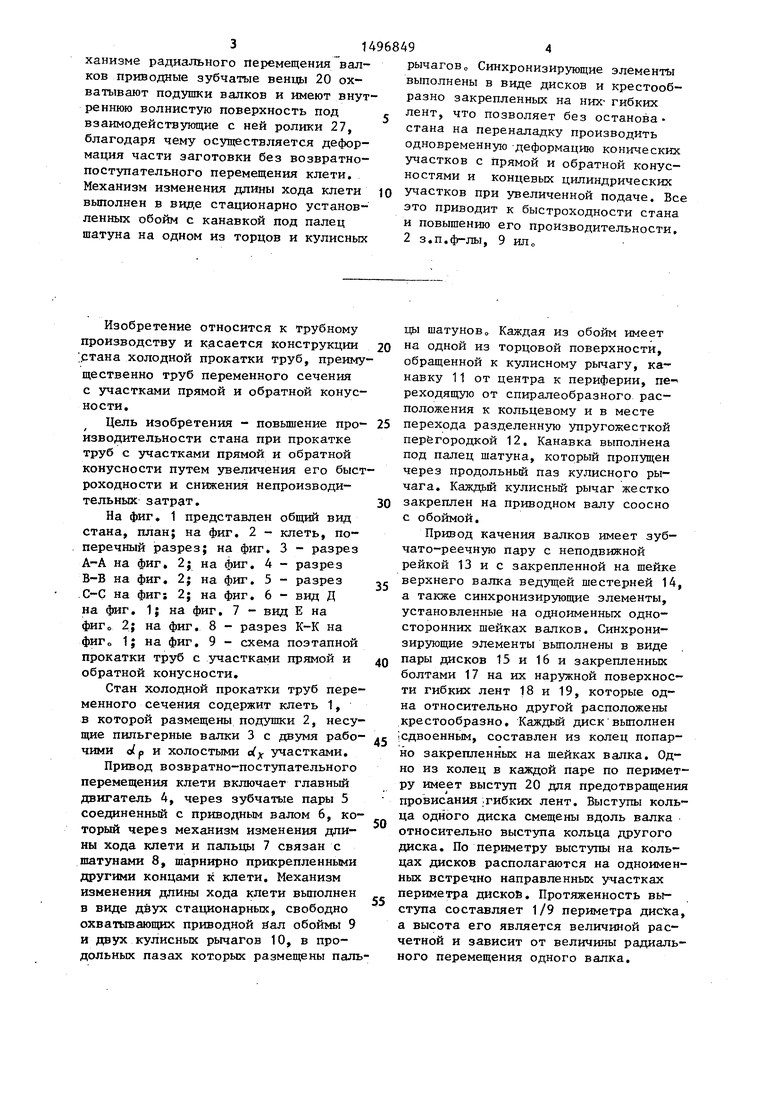

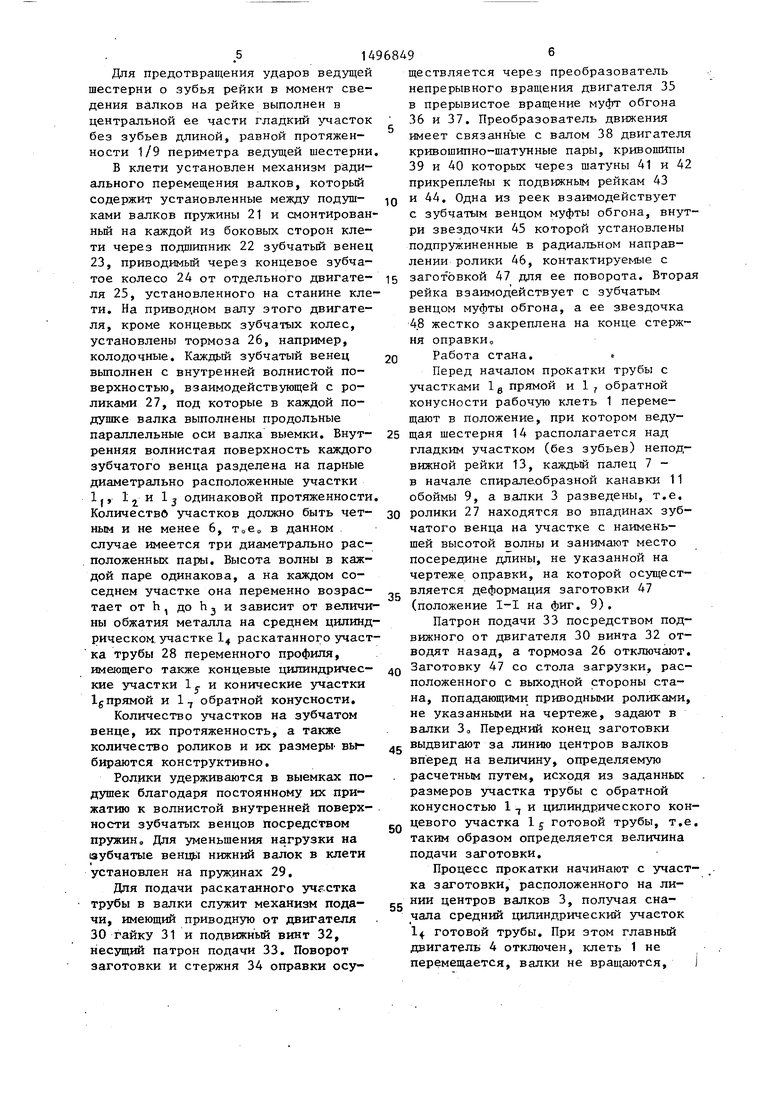

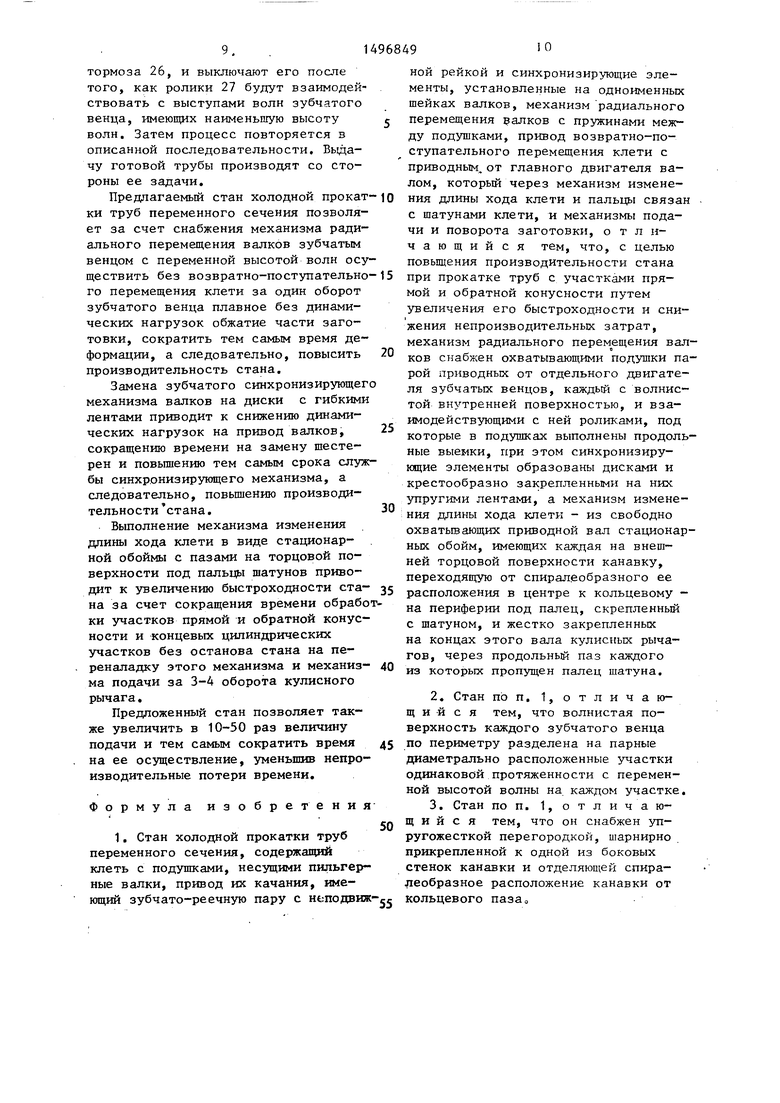

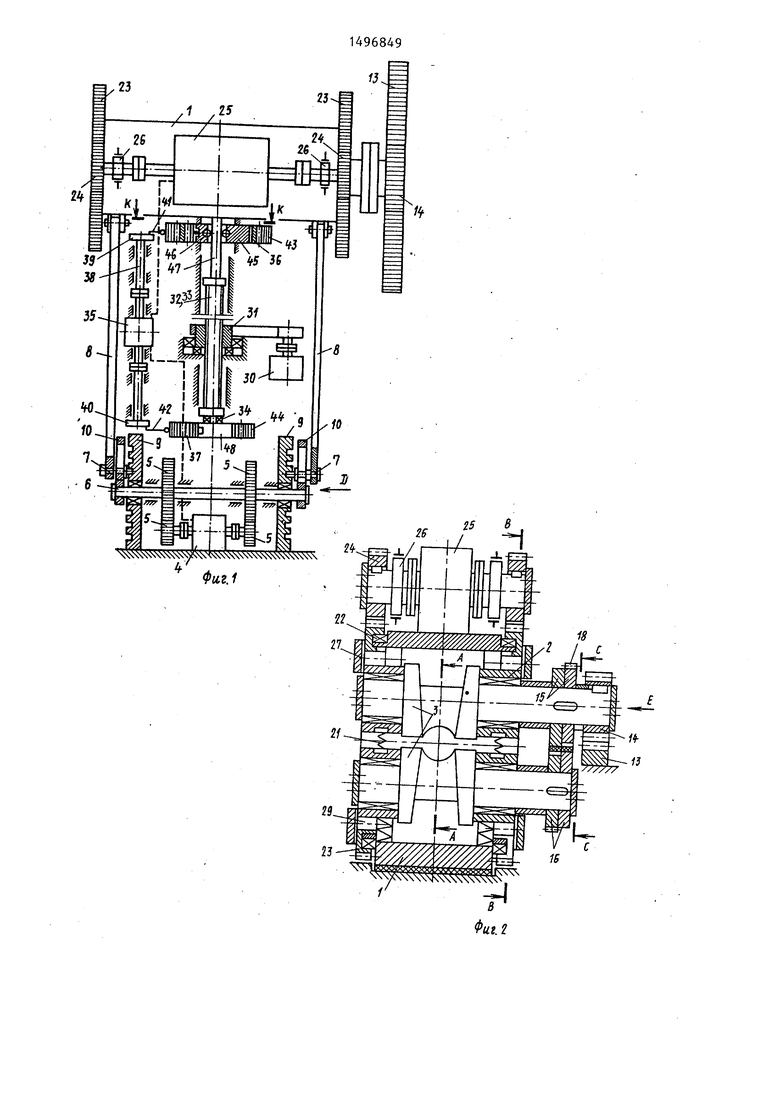

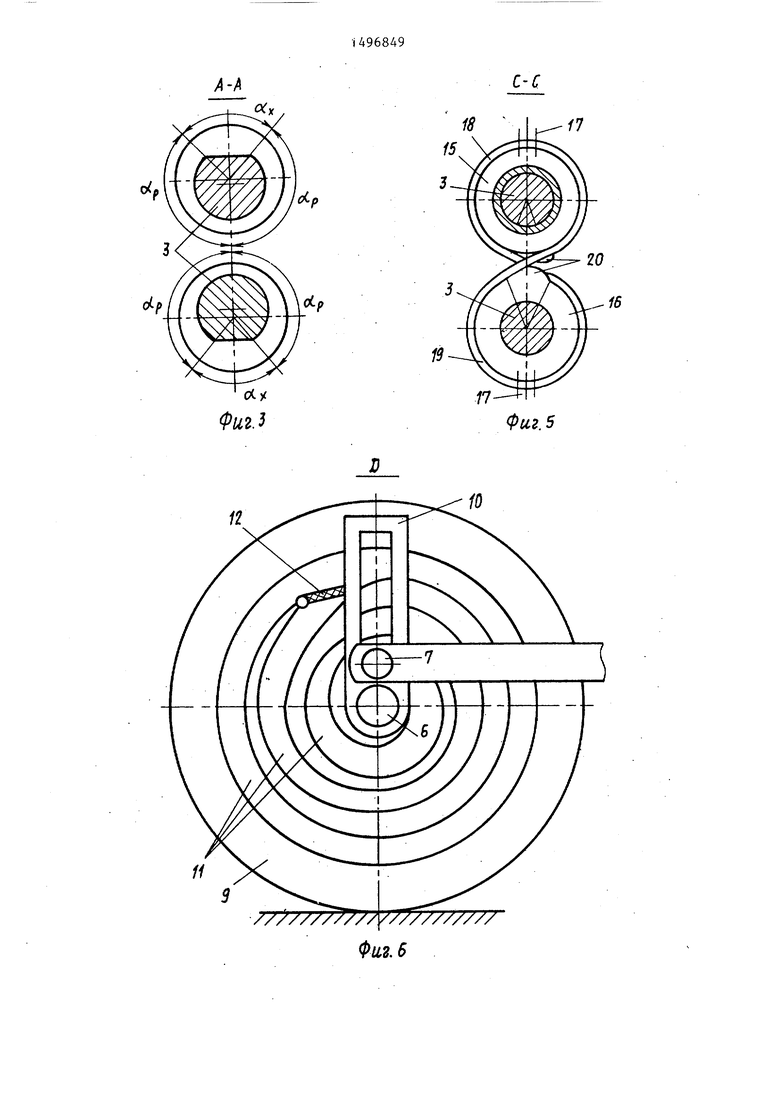

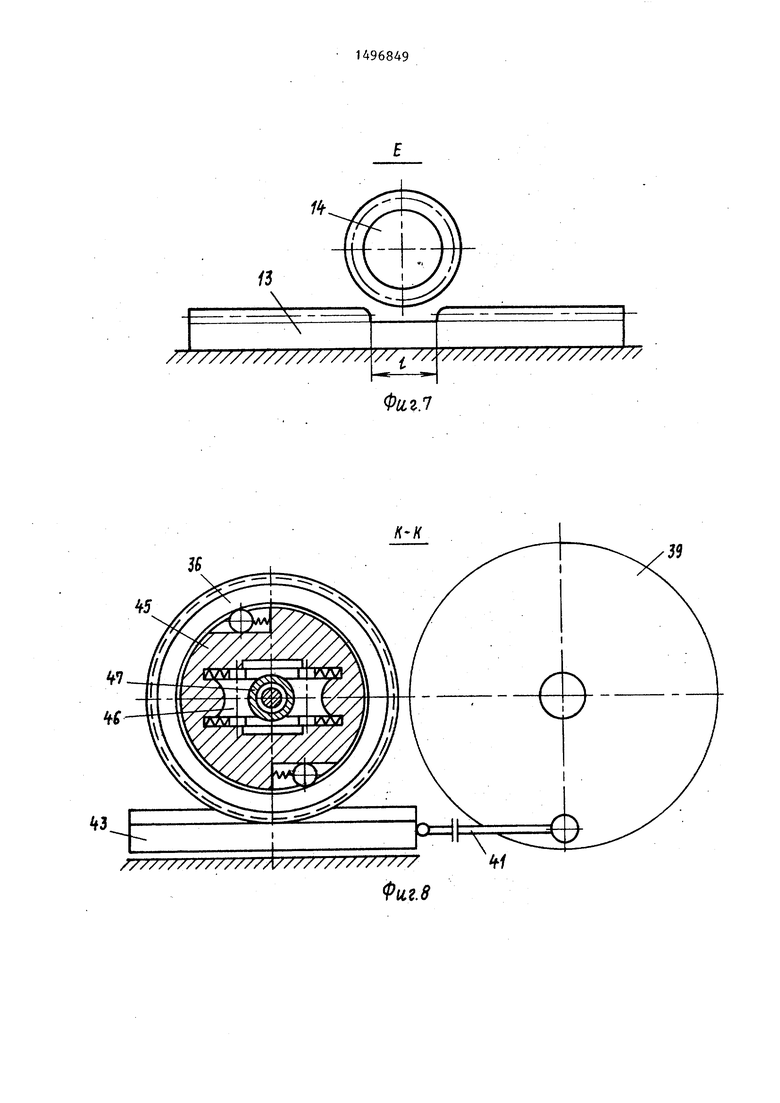

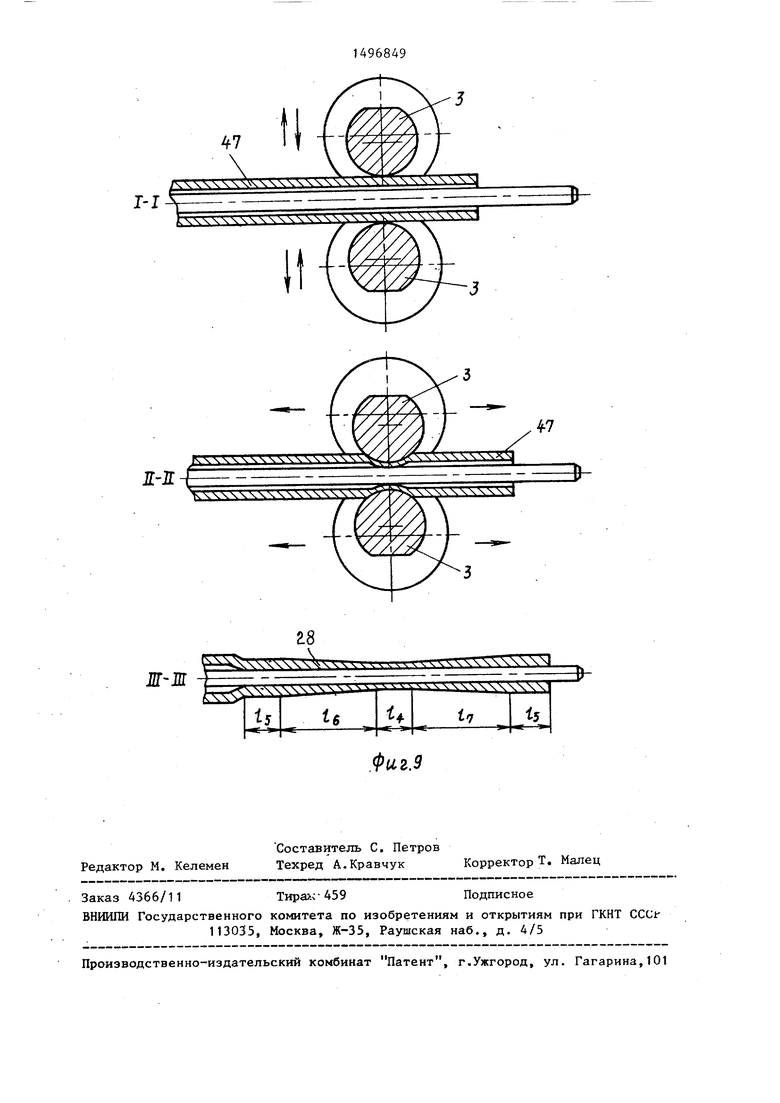

На фиг, 1 представлен общий вид стана, план; на фиг, 2 - клеть, поперечный разрез; на фиг, 3 - разрез А-А на фиг, 2; на фиг, 4 - разрез В-В на фиг. 2j на фиг, 5 - разрез С-С на фиг; 2; на фиг, 6 - вид Д на фиг, 1; на фиг, 7 - вид Е на фиго 2; на фиг, 8 - разрез К-К на фиГо 1; на фиг, 9 - схема поэтапной прокатки трз с згчастками прямой и обратной конусности.

Стан холодной прокатки труб переменного сечения содержит клеть 1, в которой размещены подушки 2, несущие пильгерные валки 3 с двумя рабо- чими и холостыми d участками.

Привод возвратно-поступательного перемещения клети включает главный двигатель 4, через зубчатые пары 5 соединенный с приводным валом 6, который через механизм изменения дпи- ны хода клети и пальцы 7 связан с шатунами 8, шариирно прикрепленными другими концами к клети. Механизм изменения длины хода клети выполнен в виде двух стационарных, свободно охватывающих приводной йал обоймы 9 и двух кулисных рычагов 10, в продольных пазах которых размещены паль

0

5 0

5 0

0

цы шатунов Каждая из обойм имеет на одной из торцовой поверхности, обращенной к кулисному рычагу, канавку 11 от центра к периферии, пе-- реходящую от спиралеобразного расположения к кольцевому и в месте перехода разделеннзто упругожесткой перегородкой 12, Канавка выполнена под палец шатуна, который пропущен через продольный паз кулисного рычага. Каждый кулисньй рычаг жестко закреплен на приводном валу соосно с обоймой.

Привод качения валков имеет зубчато-реечную пару с неподвижной рейкой 13 и с закрепленной на шейке верхнего валка ведущей шестерней 14, а также синхронизирующие элементы, установленные на одноименных односторонних шейках валков. Синхронизирующие элементы вьшолнены в виде пары дисков 15 и 16 и закрепленных болтами 17 на их наружной поверхности гибких лент 18 и 19, которые одна относительно другой расположены крестообразно. Каждый диск вьшолнен ;сдвоенным, составлен из колец попарно закрепленных на шейках валка. Одно из колец в каждой паре по периметру имеет выступ 20 для предотвращения провисания ;гибких лент. Выступы кольца одного диска смещены вдоль валка относительно выступа кольца другого диска. По периметру выступы на кольцах дисков располагаются на одноименных встречно направленньк участках периметра дискоб. Протяженность выступа составляет 1/9 периметра дис ка, а высота его является величиной расчетной и зависит от величины радиального перемещения одного валка.

Для предотвращения ударов ведущей шестерни о зубья рейки в момент сведения валков на рейке выполнен в центральной ее части гладкий участок без зубьев длиной, равной протяженности 1/9 периметра ведущей шестерни

В клети установлен механизм радиального перемещения валков, который содержит установленные между подушками валков пружины 21 и смонтированный на каждой из боковых сторон клети через подшипник 22 зубчатый венец 23, приводимый через концевое зубчатое колесо 24 от отдельного двигателя 25, установленного на станине клети. На приводном валу этого двигателя, кроме концевых зубчатых колес, установлены тормоза 26, например, колодочные. Каждый зубчатый венец вьшолнен с внутренней волнистой поверхностью, взаимодействующей с роликами 27, под которые в каждой подушке валка выполнены продольные параллельные оси валка выемки. Внутренняя волнистая поверхность каждого зубчатого венца разделена на парные диаметрально расположенные участки 1р 12. и 3 одинаковой протяженности Количестве участков должно быть четным и не менее 6, Тое в данном случае имеется три диаметрально расположенных пары. Высота волны в каждой паре одинакова, а на каждом соседнем участке она переменно возрастает от h до hj и зависит от величины обжатия металла на среднем цилиндрическом, участке 14 раскатанного участка трубы 28 переменного профиля, имеющего также концевые цилиндрические участки 1 с и конические участки Igпрямой и 1 обратной конусности.

Количество участков на зубчатом венце, их протяженность, а также количество роликов и их размеры Bbf- бираются конструктивно.

Ролики удерживаются в выемках подушек благодаря постоянному их прижатию к волнистой внутренней поверхности зубчатых венцов посредством пружин. Для уменьшения нагрузки на зубчатые венцы нижний валок в клети установлен на пружинах 29.

Для подачи раскатанного участка трубы в валки служит механизм подачи, имеющий приводную от двигателя 30 гайку 31 и подвижный винт 32, несущий патрон подачи 33. Поворот заготовки и стержня 34 оправки осу0

5

0

5

ществляется через преобразователь непрерывного вращения двигателя 35 в прерывистое вращение муфт обгона 36 и 37. Преобразователь движения имеет связанные с валом 38 двигателя кривошипно-шатунные пары, кривошипы 39 и 40 которых через шатуны 41 и 42 прикреплейы к подвижным рейкам 43 и 44. Одна из реек взаимодействует с зубчатым венцом муфты обгона, внутри звездочки 45 которой установлены подпружиненные в радиальном направлении ролики 46, контактируемые с загот овкой 47 для ее поворота. Вторая рейка взаимодействует с зубчатым венцом муфты обгона, а ее звездочка 48 жестко закреплена на конце стержня оправкио

Работа стана.

Перед началом прокатки трубы с участками Ig прямой и 1, обратной конусности рабочую клеть 1 перемещают в положение, при котором ведущая шестерня 14 располагается над гладким участком (без зубьев) неподвижной рейки 13, каждый палец 7 - в начале спиралеобразной канавки 11 обоймы 9, а валки 3 разведены, т.е. ролики 27 находятся во впадинах зубчатого венца на участке с наименьшей высотой волны и занимают место посередине длины, не указанной на чертеже оправки, на которой осуществляется деформация заготовки 47 (положение I-I на фиг. 9).

Патрон подачи 33 посредством подвижного от двигателя 30 винта 32 отводят назад, а тормоза 26 отключают. Заготовку 47 со стола загрузки, расположенного с выходной стороны стана, попадающими приводными роликами, не указанными на чертеже, задают в валки Зо Передний конец заготовки g выдвигают за линию центров валков

вперед на величину, определяемую . расчетным путем, исходя из заданных размеров участка трубы с обратной конусностью 1-J и цилиндрического концевого участка Ij готовой трубы, т.е. таким образом определяется величина подачи заготовки.

Процесс прокатки начинают с участка заготовки, расположенного на линии центров валков 3, получая сначала средний цилиндрический участок 1 готовой трубы. При зтом главный двигатель 4 отключен, клеть 1 не перемещается, валки не вращаются, i

0

5

0

0

5

а включают отдельный электродвигатель 25, вращение от которого передается через концевые зубчатые коле са 24 зубчатым венцом 23. Последние, вращаясь на подшипниках 22, взакмодей ствуют своей внутренней волнистой поверхностью с роликами 27, Ролики, контактируя с выступами волн внутренней поверхностью вращаемого зубчато- го венца 23, обеспечивают радиальное перемещение подушек,2, а следовательно, и валков 3, которые, сближаясь, деформируют, т.е. осаживают участок заготовки (положение II-II на фиг о 9) в цилиндрический участок трубы за один оборот зубчатого венца, постепенно увеличивая обжатие от участка зубчатого венца 1 до l. В момент взаимодействия роликов 27 с впадинами зубчатого венца под действием пружин 26 валки разводятся и производят поворот заготовки и стержня оправки путем включения электродвигателя 35, которьй через кривошипные пары, подвижные рейки 43 и. 44 вращает соответственно муфты обгона 36 и 37, заклинивая их . звездочки в момент поворота заготовки и стержня оправки. При переме- щении реек 43 и 44 в другую сторону муфты обгона расклиниваются, поворот прекращается отключением двигателя 3

Таким образом, за один оборот зубчатого венца 23 происходит обжати среднего цилиндрического участка 1 трубы, чередуя обжатие заготовки с ее поворотом.

После деформации цилиндрического участка заготовки 1 деформируют од- новременно конические участки 1 и 1 т.во с прямой и обратной конусностя- ми, и концевые цилиндрические участки 1JO Для-этого включают главньш электродвигатель 4, а двигатель 25 отключают и включают тормоза 26 и механизм изменения длины хода. Главный двигатель 4 через зубчатые пары 5, приводной вал 6, кулисные рычаги 10 и шатуны 8 сообщает клети 1 возвратно-поступательное движение. При этом кулисные рычаги, вращаясь вместе с приводным валом, толкают пальцы 7, которые перемещаются по спиралным канавкам 11 неподвижных обойм 9 и продольным пазам кулисных рычагов

Перемещение пальцев по спиралеобразным канавкам обоймы приводит к плавному увеличению длины хода кле

0 о

Q

5

0

5

ти от исходного ее положения и перемещению последней вправо и влево. Валки при этом получают вращение от неподвижной рейки 13 через ведущун шестерню 14 благодаря поочередному наматыванию гибких лент 18 и 19 на диски 15 и 16, При таком изменении радиуса обоймы, а следовательно, и длины хода клети рабочими участками валков 3 осуществляется деформация заготовки обоих конических участков

Ife и 1 70

При подходе пальцев к кольцевым канавкам 11 обоймы упругая перего- :родка 12 от действия на нее пальцев поднимается, пальцы, перемещаясь цо кольцевым пазам обоймы, сохраняют радиус рычагов постоянным, перегородка под действием собственного веса опускается, а клеть совершает возвратно-поступательное перемещение с одинаковым ходом, деформируя кон- 1цевые цилиндрические участки трубы If. Б крайних положениях клети в момент прохождения валками его холостого участка производят поворот заготовки и стержня оправки включением электродвигателя 35 и муфт обгона 36 и 37о

После получения отрезка готовой трубы с участками l, If, l 1 для свободного хода этого отрезка трубы с оправки в момент подачи следующей порции металла полученный отрезок трубы переменного сечения подвергают обкатке валками, чередуя ее с поворотом заготовки. После обкатки прокатанного отрезка трубы с переменным профилем поперечного сечения клеть останавливают в одном из крайних положений отключением главного двигателя 4 и, включая электродвигатель 30, осуществляют перемещение винта с патроном и заготовкой на величину, равняло сумме у частков (14+ ь плюс величина подачИс, После чего электродвигатель 30 отключают, поднимают перегородку и включают главный двигатель 4 таким образом, чтобы он вращение рычагам 10 передавал в обратном направлении, в результате чего пальцы 7 перемещаются от окружных канавок к спиралеобразным и по до-, стижении пальца начала спиралеобразной канавки главный двигатель отклю чают. Затем включают электродвигатель 25, предварительно отключив

тормоза 26, и выключают его после того, как ролики 27 будут взаимодействовать с выступами волн зубчатого венца, имеющих наименьшую высоту волн. Затем процесс повторяется в описанной последовательности. Выдачу готовой трубы производят со стороны ее задачи.

Предлагаемый стан холодной прокат ки труб переменного сечения позволяет за счет снабжения механизма радиального перемещения валков зубчатым венцом с переменной высотой волн осуществить без возвратно-поступательно го перемещения клети за один оборот зубчатого венца плавное без динамических нагрузок обжатие части заготовки, сократить тем самым время деформации, а следовательно, повысить производительность стана.

Замена зубчатого синхронизирующег механизма валков на диски с гибкими лентами приводит к снижению динамических нагрузок на привод валков, сокращению времени на замену шестерен и повьшению тем самым срока службы синхронизирующего механизма, а следовательно, повышению производительности стана.

Выполнение механизма изменения дпины хода клети в виде стационарной обоймы с пазами на торцовой поверхности под пальи(Ы шатунов приводит к увеличению быстроходности ста- на за счет сокращения времени обрабоки участков прямой и обратной конусности и концевых цилиндрических участков без останова стана на переналадку этого механизма и механиз- ма подачи за 3-4 оборота кулисного рычага.

Предложенный стан позволяет также увеличить в 10-50 раз величину подачи и тем самым сократить время на ее осуществление, уменьшив непроизводительные потери времени.

Формула изобретения

ющий зубчато-реечную пару с ньподвиж-сс кольцевого паза

о 5 0

5

5 0

0

ной рейкой и синхронизирующие элементы, установленные на одноименных шейках валков, механизм радиального перемещения алков с пружинами между подушками, привод возвратно-поступательного перемещения клети с приводным от главного двигателя валом, который через механизм изменения длины хода клети и пальцы связан . с шатунами клети, и механизмы подачи и поворота заготовки, отличающийся тем, что, с целью повьщ1ения производительности стана при прокатке труб с участками прямой и обратной конусности путем увеличения его быстроходности и снижения непроизводительных затрат, механизм радиального перемещения валков снабжен охватывающими подушки парой приводных от отдельного двигателя зубчатых венцов, каждый с волнистой внутренней поверхностью, и взаимодействующими с ней роликами, под которые в подушках выполнены продольные выенки, при этом синхронизирующие элементы образованы дисками и крестообразно закрепленными на них упругими лентами, а механизм изменения длины хода кпети - из свободно охватьшающих приводной вал стационарных обойм, имеющих каждая на внешней торцовой поверхности канавку, переходящую от спиралеобразного ее расположения в центре к кольцевому - на периферии под палец, скрепленный с шатуном, и жестко закрепленных на концах этого вала кулисных рычагов, через продольный паз каждого из которых пропущен палец шатуна.

отличающийся тем, что волнистая поверхность каждого зубчатого венца по периметру разделена на парные диаметрально расположенные участки одинаковой протяженности с переменной высотой волны на каждом участке.

vNy у/

с-с

/7

Фиг. 5

///////

Физ. 6

/5

55

45

Фи,г.

К К

39

Фи.18

1-1-1

as

ч

ЛГ-ЛГ

k; k k , k.r

.Фиг.9

| 1971 |

|

SU411931A1 | |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Стан холодной прокатки труб перемен-НОгО СЕчЕНия | 1979 |

|

SU793674A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-07-30—Публикация

1987-12-25—Подача