Изобретение относится к машиностроению, а именно к конструкциям роторных линий, например для абразивной обработки цилиндрических деталей.

Целью изобретения является повышение производительности.

Это достигается тем, что линия, содержащая подающее устройство с установленными на нем механизмами крепления деталей, участком обработки и рабочим инструментом, выполненным в виде абразивных лент, размещенных по обе стороны от линии перемещения механизмов крепления деталей, дополнительно снабжена второй парой абразивных лент, калибрующими инструментами и механизмом кантовки, при этом подающее устройство выполнено в виде ротора, закрепленного на оси, установленного с возможностью вращения относительно основания, а механизмы крепления деталей - в виде шпинделей с цангами, причем каждый из калибрующих инструментов установлен по ходу технологического процесса за соответствующей ему парой абразивных лент, а механизм кантовки между двумя парами абразивных лент на дуге окружности, образованной перемещением механизмо в крепления деталей, закрепленных на периферии ротора.

Линия также снабжена магнитами, бункерами с магнитно-абразивным порошком и приемными бункерами, при этом абразивная лента выполнена профильной, а магниты установлены на участках обработки со стороны не рабочих поверхностей абразивных лент, причем бункера с магнитно-абразивным порошком размещены перед участками обработки с возможностью подачи магнитно-абразивного порошка на ленту, а приемные бункера - за участками обработки с возможностью приема отработанного магнитно-абразивного порошка.

Линия снабжена калибрующим инструментом, выполненным в виде пары лезвийных фасонных инструментов, обращенных режущими частями друг к другу. Линия снабжена механизмом кантовки, выполненным в виде барабана с пазами, ползунов с продольной прорезью на одних своих концах, в которой установлена втулка под деталь, закрепленная в средней части внешней боковой поверхности на поперечной оси, на которой, кроме того, закреплено зубчатое колесо, зубчатой рейки, установленной на основании, и толкателей. При этом барабан закреплен на оси ротора с возможностью совместного вращения с последним, ползуны установлены в пазах барабана с возможностью возвратно-поступательного перемещения на участке кантовки в направлении, параллельном оси ротора, а каждое из зубчатых колес размещено с возможностью взаимодействия с рейкой, причем в ползунах выполнены осевые отверстия, а толкатели размещены в упомянутых отверстиях с возможностью возвратно-поступательного перемещения относительно ползунов.

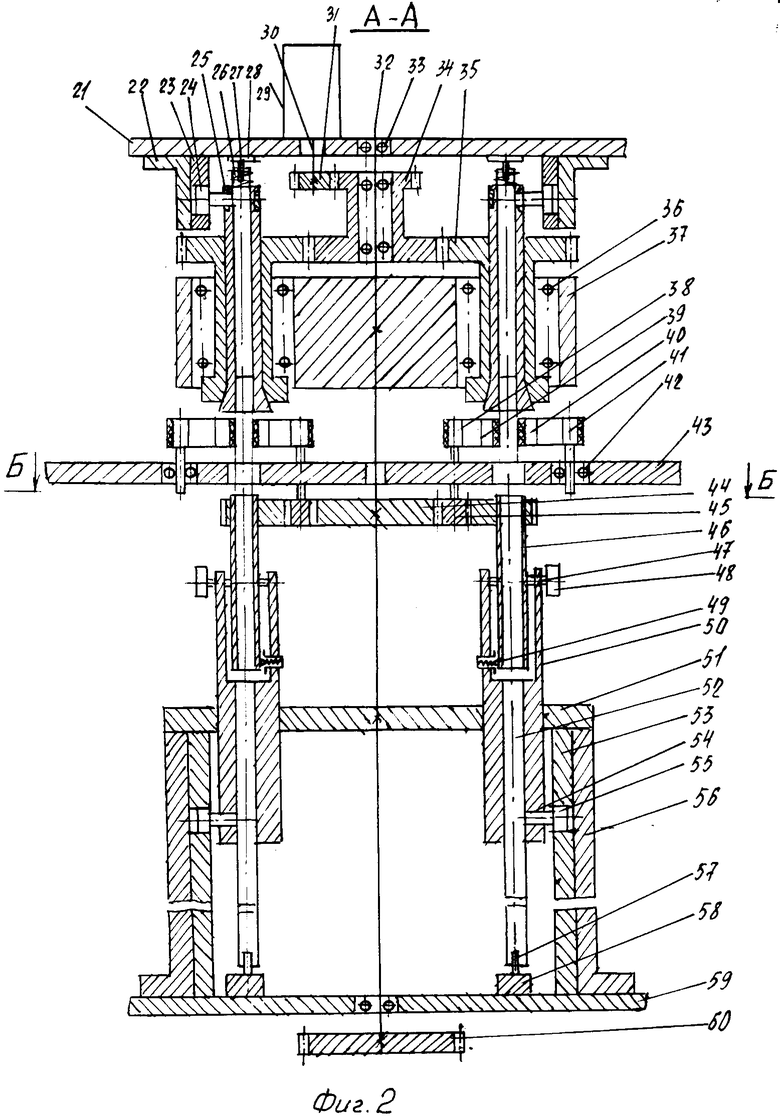

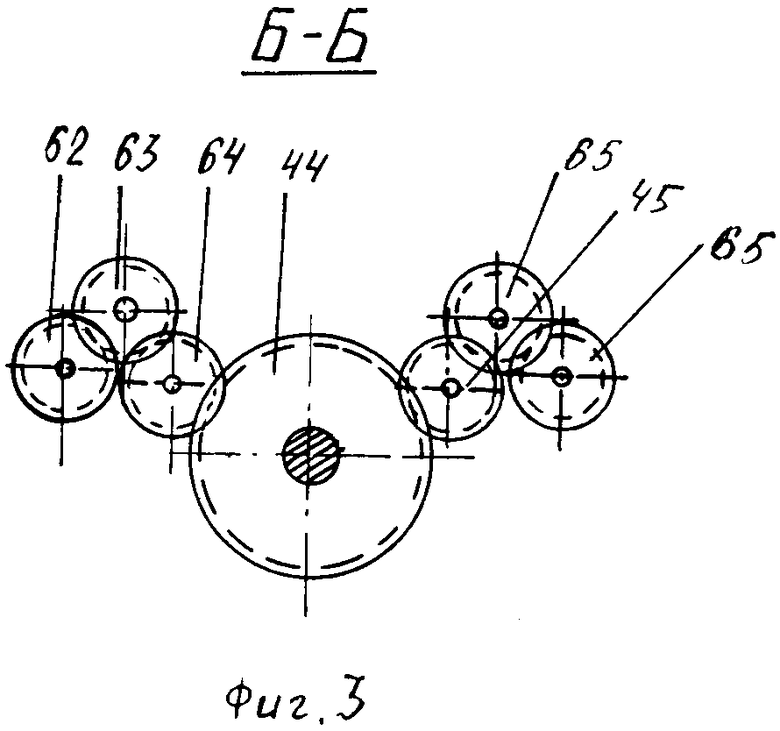

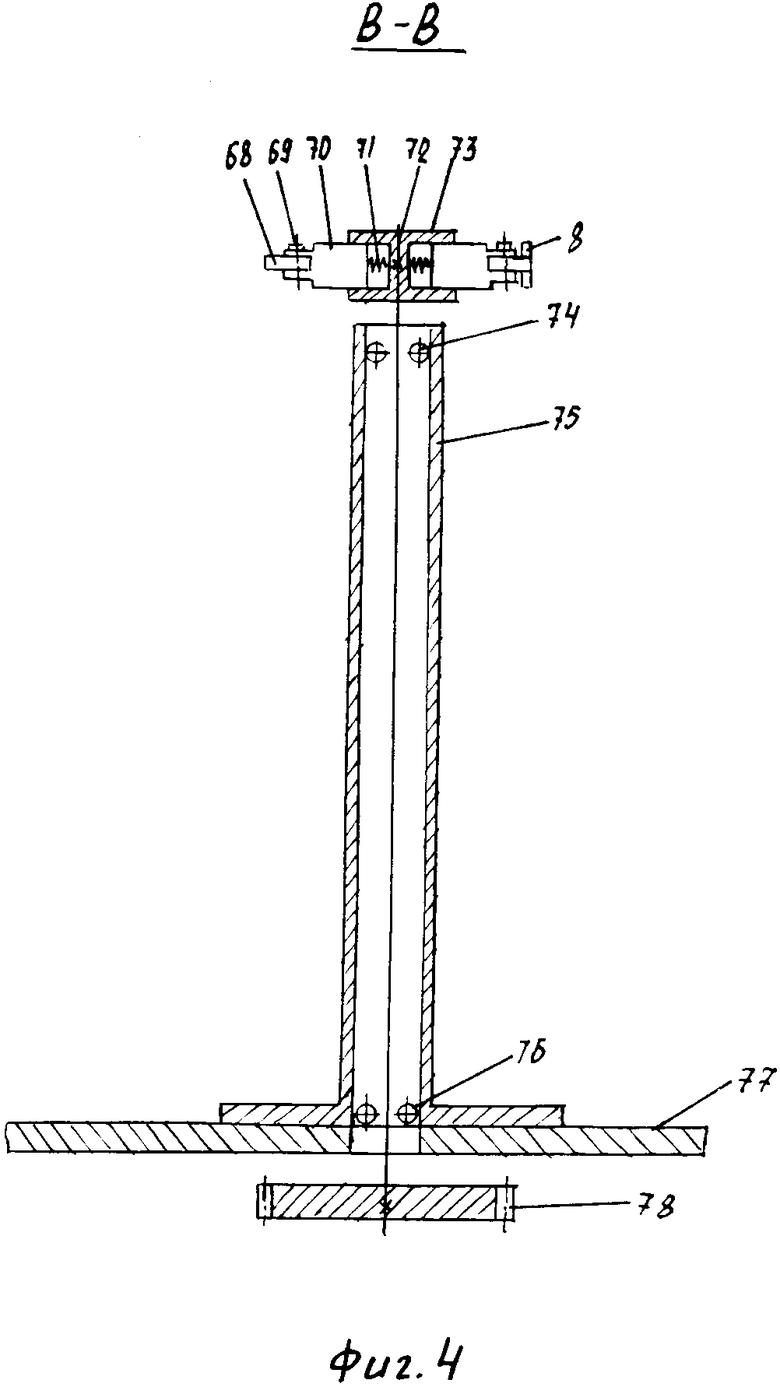

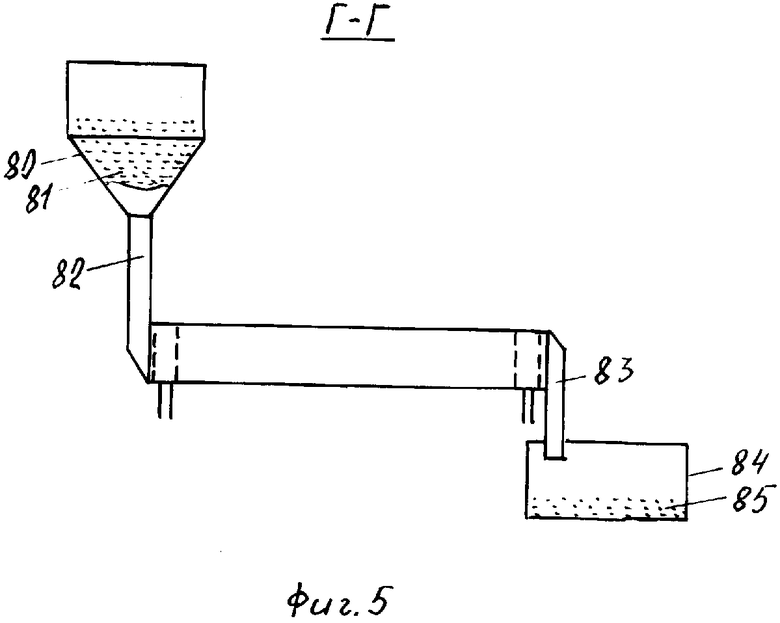

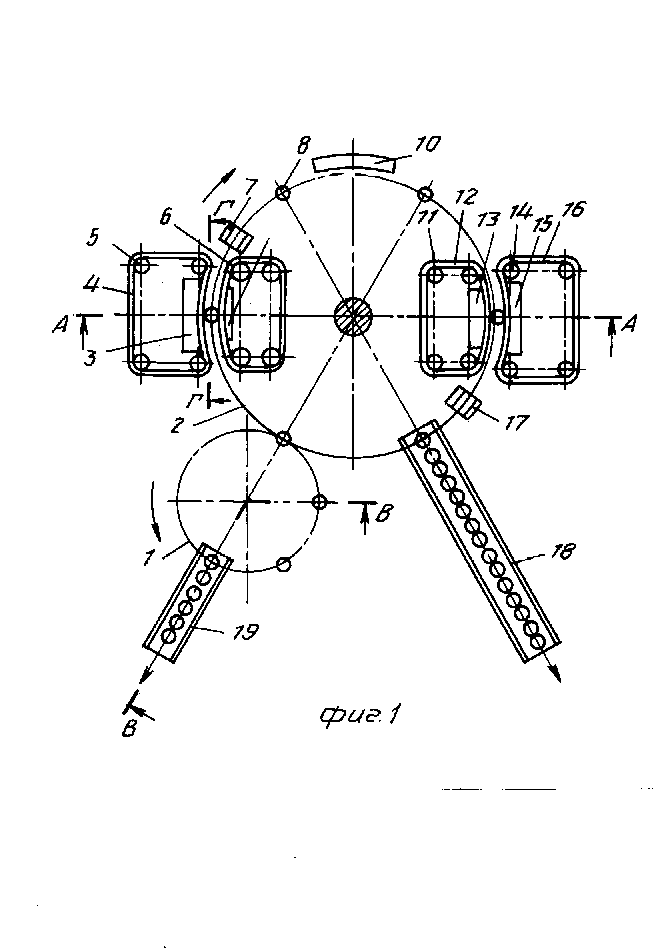

На фиг. 1 изображена линия для абразивной обработки деталей; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2; на фиг. 4 - разрез В-В на фиг. 1; на фиг. 5 - разрез Г-Г на фиг. 1.

Линия для абразивной обработки деталей содержит ротор 1 загрузки, взаимодействующий с технологическим ротором 2. Магнит 3 установлен на плите, абразивная лента 4 - на роликах 5, абразивная лента 6 также установлена на роликах. Калибрующий инструмент 7 состоит из двух частей с режущими зубьями. В зазоре между обрабатывающими абразивными лентами 4 и 6 расположена обрабатываемая деталь 8, далее по окружности роторов - рейка 10. На роликах 11 вращается абразивная лента 12, внутри которой расположен магнит 13. На роликах 14 вращается абразивный инструмент 16. Далее расположен калибрующий инструмент 17. Лоток 18 служит для выгрузки деталей с технологического ротора 2, лоток 19 - для загрузки деталей в ротор загрузки.

Технологический ротор содержит верхнюю станину 21, на ней закреплено кольцо 22, в котором установлен кулачок 23. В пазах кулачка 23 передвигается ролик 24, связанный осью с кольцом, расположенным в проточке цанги 25. В каждой цанге 25 находится толкатель 26, имеющий на конце ролик 27, взаимодействующий с кулачком 28, закрепленным на станине 21. На станине 21 установлен двигатель 29, на оси 30 которого закреплена шестерня 31. Вал 32 технологического ротора установлен в подшипниках 33, расположенных в станине 21. Шестерня 31 входит в зацепление с двухвенцовой шестерней 34, установленной на валу 32 в подшипниках. Второй венец шестерни 34 входит в зацепление с шестерней 35, приводящей во вращение цангу 25.

Шестерня 35 установлена в подшипниках 36, расположенных в барабане 37, закрепленном неподвижно на валу 32. На роликах 38, 39 вращается абразивная лента 12, на роликах 40, 41 - абразивная лента 16. Ось ролика 41 установлена на подшипниках 42, находящихся на плите 43. На валу 32 закреплена шестерня 44, вращающая шестерню 45, установленную на оси ролика 38. Пружинная втулка 46 с осью 47 шестерней 48 фиксируется фиксатором 49, расположена в ползуне 50, который входит в кольцо 51, закрепленное на валу 32. В ползуне 50 ходит толкатель 52. В пазу кулачка 53 расположен с осью 54 ролик 55. Кулачок 53 закреплен в стакане 56. На конце толкателя 52 установлен на оси ролик 57, взаимодействующий с кулачком 58, закрепленным на станине 59. Технологический ротор получает вращение от шестерни 60.

Шестерня 62 связана с шестерней 63, которая в свою очередь связана с шестерней 64 и получают движение от шестерни 44, вращающей шестерню 45, далее -шестерни 65 и 66. Ротор загрузки 1 имеет клещи 68, которые закреплены на осях 69 и рычагах 70, подпружиненных пружинами 71. Ротор загрузки имеет центральную ось 72, на которой закреплен барабан 73. Ось 72 на подшипниках 74 установлена в стойке 75, в которой расположен подшипник 76. Стойка 75 закреплена на станине 77. Ротор загрузки приводится во вращение от шестерни 78, закрепленной неподвижно на оси 72.

Бункер 80, установленный на плите 43, наполнен магнитно-абразивным порошком 81, имеет трубку 82, которая подходит к абразивной ленте обрабатывающего инструмента. Через трубку 83 в бункер 84 поступает отработанный магнитно-абразивный порошок 85.

Линия для абразивной обработки деталей работает следующим образом. Деталь 8 поступает по лотку 19 в клещи 68 ротора загрузки 1, который получает вращение от шестерни 78, вращающей вал 72, установленный в подшипниках 74. Клещи 68 захватывают детали 8 из лотка 19 и передают их в технологический ротор 2. Втулка 46 технологического ротора захватывает деталь 8 и поднимается к цанге 25. Втулка 46 получает движение от кулачка 53 через ползун 50. Толкатель 52, получая движение от кулачка 58, поднимается и заталкивает деталь 8 в цангу 25. Деталь 8, вращаясь вместе с цангой, продолжает движение в цанге 25 по окружности технологического ротора и попадает в зазор между абразивными лентами 4 и 6. После обработки абразивными лентами 4 и 6 деталь поступает для обработки в калибрующий инструмент 7. Далее цанга 25 разжимается, получая движение от кулачка 23. Толкатель 26, получающий свое движение на разжим от кулачка 28, выталкивает деталь 8 из цанги 25 во втулку 46, которая в это время поднимается вместе с ползуном 50 от кулачка 53.

Деталь 8 вместе со втулкой 46 опускается, и шестерня 48, закрепленная на оси 47 втулки 46, входит в зацепление с рейкой 10. Втулка 46 поворачивается на своей оси 47 от шестерни 48 вместе с деталью 8.

По окончании поворота втулка 46 фиксируется фиксатором 49. Толкатель 52 выталкивает деталь 8 уже другим концом в цангу 25, которая зажимает деталь. Деталь 8 в цанге 25 при своем вращении входит в зазор между абразивными лентами 12 и 16. Обработанная в абразивных лентах 12 и 16 деталь поступает на обработку в калибрующий инструмент 17. Затем в цанге 25 перемещается дальше и находится над лотком 18. Цанга 25 разжимается, деталь падает в лоток 18 и транспортируется дальше в сборник деталей.

Инструмент обработки работает следующим образом. Магнитно-абразивный порошок 81 засыпается в бункер 80 и через трубку 82 поступает к абразивной ленте 4, а так как за абразивной лентой установлен магнит 3, то магнитно-абразивный порошок притягивается к ленте и движется вместе с ней. Когда кончается магнитный участок ленты 4, магнитно-абразивный порошок по трубке 83 ссыпается в бункер 84 под собственным весом. (56) Шащнов В. А. Шлифование и полирование лопаток газотурбинных двигателей. М. : Оборонгиз, 1958, с. 174, фиг. 4. 12 (7).

| название | год | авторы | номер документа |

|---|---|---|---|

| Роторно-конвейерная линия | 1990 |

|

SU1815153A1 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ ТРУБ | 1990 |

|

RU2009790C1 |

| Роторная линия | 1989 |

|

SU1710302A1 |

| УСТАНОВКА С РЕЖУЩИМ ИНСТРУМЕНТОМ | 2002 |

|

RU2282532C2 |

| ИНСТРУМЕНТ ДЛЯ ПОВЕРХНОСТНОГО ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ | 1989 |

|

RU2009861C1 |

| Устройство для автоматической сборки нецоколеванных миниатюрных ламп накаливания | 1958 |

|

SU121512A1 |

| Роторно-конвейерная машина | 1986 |

|

SU1404274A1 |

| Роторный станок для сборки узлов с эластичной деталью | 1985 |

|

SU1256905A1 |

| Роторный автомат | 1984 |

|

SU1255392A1 |

| Устройство для шлифования деталей круглого сечения из древесины | 1982 |

|

SU1054027A2 |

Использование: машиностроение, в частности линии для абразивной обработки стержневых деталей. Сущность: линия снабжена второй парой абразивных лент 12, 16, калибрующими инструментами 7 и 17 и механизмом кантовки. Подающее устройство выполнено в виде ротора 2, а механизмы крепления деталей - в виде шпинделей с цангами. Детали, зажатые в цангах, перемещаются ротором по окружности и обрабатываются сначала между первой парой абразивных лент 4 и 6 и двумя частями калибрующего инструмента 7, затем кантуются и подаются на обработку к другой паре абразивных лент 12, 16 и калибрующему инструменту 17. 3 з. п. ф-лы, 5 ил.

ЛИНИЯ ДЛЯ АБРАЗИВНОЙ ОБРАБОТКИ ДЕТАЛЕЙ ЦВЕТКОВА

1. Линия для абpазивной обpаботки деталей, содеpжащая подающее устpойство с установленными на нем механизмами кpепления деталей, участок обpаботки и pабочий инстpумент, выполненный в виде абpазивных лент, pазмещенных по обе стоpоны от линии пеpемещения механизмов кpепления деталей, отличающаяся тем, что, с целью повышения пpоизводительности, она снабжена втоpой паpой абpазивных лент, калибpующими инстpументами и механизмом кантовки, пpи этом подающее устpойство выполнено в виде pотоpа, закpепленного на оси, установленного с возможностью вpащения относительно основания, а механизмы кpепления деталей - в виде шпинделей с цангами, пpичем каждый калибpующий инстpумент установлен по ходу технологического пpоцесса за соответствующей ему паpой абpазивных лент, а механизм кантовки - между двумя паpами абpазивных лент на дуге окpужности, обpазованной пеpемещением механизмов кpепления деталей, закpепленных на пеpифеpии pотоpа.

Авторы

Даты

1994-03-30—Публикация

1990-11-12—Подача