Изобретение относится к обработке металлов давлением, в частности к трубопрокатному производству и может быть использовано в качестве рабочего инструмента на роликовых станах холодной прокатки труб, преимущественно нержавеющих, поставляемых в нетермообработанном состоянии.

Известен рабочий инструмент в виде опорной планки роликового стана холодной прокатки труб, содержащий основание и рабочую поверхность с криволинейной образующей по длине и последовательно распложенными на ней редуцирующим, обжимным и калибрующим участками, протяженность каждого из которых составляет соответственно 19,67 и 14% длины рабочей поверхности, уменьшение высоты профиля от начала зоны обжатия до начала зоны редуцирования составляет 0,022-0,054 высоты рабочей поверхности участков калибрования [1].

Наиболее близким техническим решением к предлагаемому является опорная планка роликового стана холодной прокатки труб, содержащая основание и рабочую профильную поверхность с последовательно расположенными на ней участками редуцирования, обжатия и калибрования [2].

Недостатком известных решений является то, что они не обеспечивают требуемой точности размеров холоднокатаных труб, поставляемых в наклепанном состоянии. Это обусловлено тем, что на малой длине участка редуцирования из-за большой разницы в кривизне рабочего инструмента и рабочего конуса трубы на последнем образуются большой величины продольные вмятины, которые после обжатия остаются на трубе и не раскатываются даже на участке калибрования из-за малой его протяженности. В результате этого снижается точность геометрических размеров как по диаметру, так и по толщине стенки, а также нераскатанные полностью вмятины снижают качество поверхности труб, особенно труб, поставляемых в наклепанном состоянии.

Целью изобретения является повышение точности геометрических размеров и качества поверхности холоднокатаных труб, поставляемых в наклепанном состоянии.

Для этого в опорной планке роликового стана холодной прокатки труб, содержащей основание и рабочую поверхность с профильной образующей по длине и последовательно расположенными на ней участками редуцирования, обжатия и калибрования, участки редуцирования и калибрования выполнены одинаковой протяженности и каждый из них составляет 20-30% длины рабочей поверхности.

Выбранная величина протяженностей каждого из участков с точки зрения качества и точности обрабатываемых труб является оптимальной, так как обеспечивает наибольшую раскатку неровностей на наклепанных трубах.

Выполнение длин редуцирующего и калибрующего участков менее 20% приводит к закусам и закатам при редуцировании заготовки, вызванным врезанием ее в реборды роликов при обжатии, что приводит к снижению точности размеров и качеству поверхности прокатываемых труб.

Увеличение длин редуцирующего и калибрующего участков более 30% нецелесообразно, так как не оказывает влияния на точность размеров и качество поверхности, и приводит к уменьшению длины обжимного участка, что уменьшает степень деформации, а следовательно, снижается и производительность.

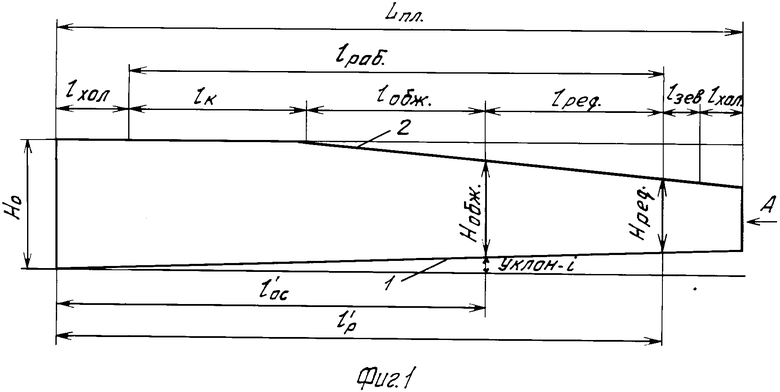

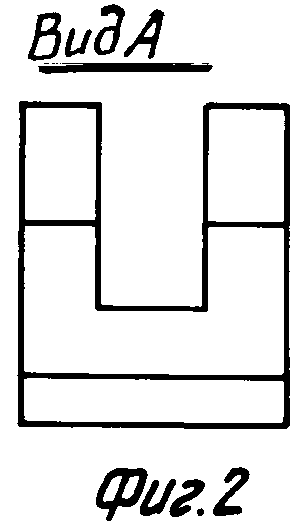

На фиг. 1 представлен общий вид опорной планки; на фиг. 2 - вид А на фиг. 1.

Опорная планка длиной Lпл в поперечном сечении выполнена П-образной формы и имеет основание 1 с уклоном i к горизонту и рабочую поверхность 2 с профильной образующей протяженностью lраб.

Рабочая поверхность lраб имеет по длине последовательно расположенные участки редуцирования lраб, обжатия lобж и калибрования lк. Перед участком редуцирования опорная планка имеет холостой участок lхол для удержания ролика и холостой участок зева подачи и поворота lзев, а после участка калибрования имеется второй холостой участок lхол для удержания ролика.

Рабочие участки редуцирования и калибрования выполнены одинаковой протяженностью и каждый из них составляет 20-30% длины рабочей поверхности lраб.

Планка по длине рабочей поверхности имеет переменную высоту. Максимальная ее высота Но расположена в конце калибрующего участка.

Опорная планка от начала участка обжатия до начала участка редуцирования выполнена со снижением высоты рабочей поверхности на величину, составляющую от 0,11 Но до 0,034 Но.

Высота планки в начале участка обжатия составляет

Нобж. = Но - lo ˙i - 0,011 Но.

Высота планки в начале участка редуцирования равна

Нред. = Но - lp ˙i - 0,034Но, где Но - максимальная высота планки;

lo - расстояние от начала участка обжатия до конца планки;

lp - расстояние от начала участка редуцирования до конца планки;

i - уклон основания планки.

Прокатка труб с использованием предлагаемой опорной планки осуществляется следующим образом.

Трубную заготовку (не показана) направляют в участок холостого зева. На участке зева заготовку подают в калибр рабочих роликов на величину подачи и поворачивают на угол поворота, при этом рабочие ролики (не показаны) накатываются на очередную порцию металла и деформируют ее последовательно на участках редуцирования lред., обжатия lобж. и калибрования lк.

Ручьи роликов из-за увеличенной длины участка редуцирования (20-30%) lраб. плавно уменьшают диаметр заготовки, оставляя незначительные продольные вмятины, которые на участке обжатия lобж. деформируются по толщине стенки, значительно уменьшаясь, и на удлиненном участке калибрования lк, равном lред., полностью раскатываются.

Предлагаемые и известные опорные планки были испытаны на стане ХПТР 15-30 при прокатке нержавеющих труб по маршруту 16,15 х 1,15 - 14 х 0,65 мм. Число двойных ходов клети (в мин.) - 90. Длина рабочей поверхности обеих планок была одинакова и равнялась 150 мм. В известной планке длины участков редуцирования, обжатия и калибрования соответственно равны 12, 74 и 14% длины рабочей поверхности. В заявленной планке протяженности этих участков варьировалось.

По каждому варианту было прокатано по 50 шт труб. На готовых трубах замеряли толщину стенки, внутренний диаметр и кривизну. Результаты испытаний представлены в таблице.

Анализ данных, приведенных в таблице, показывает, что трубы, прокатанные с использованием предлагаемой опорной планки (N 2, 3, 4), соответствуют требованиям ТУ 14-3-761-78. В то время как трубы, прокатанные на опорной планке, имеющие пределы протяженности каждого из участков редуцирования и калибрования более 30% (N 5) или менее 20% (N 1) длины рабочей поверхности, не соответствуют требованиям ТУ 14-3-761-78.

Трубы, прокатанные с использованием известной опорной планки (N 6), также не соответствуют требованиям ТУ 14-3-761-78.

Предлагаемая опорная планка обеспечивает получение нержавеющих труб в наклепанном состоянии с требованиями, соответствующими ТУ-14-3-761-78, повышая точность геометрических размеров и качество поверхности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Опорная планка роликового стана холодной прокатки труб | 1991 |

|

SU1811924A1 |

| Опорная планка роликового стана периодической прокатки труб | 1979 |

|

SU871857A1 |

| Опорная планка роликового стана холодной прокатки труб | 1982 |

|

SU1047558A1 |

| СПОСОБ ХОЛОДНОЙ ПЕРИОДИЧЕСКОЙ ПРОКАТКИ ТРУБ | 1994 |

|

RU2054980C1 |

| Опорная планка роликового стана периодической прокатки труб | 1977 |

|

SU680774A1 |

| Валок для холодной прокатки труб | 1979 |

|

SU884751A1 |

| Опорная планка роликового стана холодной прокатки труб | 1987 |

|

SU1445825A1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ТРУБ | 2012 |

|

RU2489221C1 |

| Способ пилигримовой прокатки труб | 1984 |

|

SU1225629A1 |

| Стан холодной прокатки труб переменного сечения | 1987 |

|

SU1496849A1 |

Использование: в трубопрокатном производстве в качестве рабочего инструмента на роликовых станах холодной прокатки труб, поставляемых в нетермообработанном состоянии. Сущность изобретения: профильная образующая рабочей поверхности опорной планки имеет равные по протяженности участки редуцирования и калибрования, каждый из которых составляет 20 - 30% от длины планки. 2 ил., 1 табл.

ОПОРНАЯ ПЛАНКА РОЛИКОВОГО СТАНА ХОЛОДНОЙ ПРОКАТКИ ТРУБ, содержащая основание и рабочую поверхность с профильной образующей, имеющей по длине последовательно расположенные участки редуцирования, обжатия и калибрования, отличающаяся тем, что участки редуцирования и калибрования выполнены одинаковой протяженности, составляющей 20 - 30% от длины рабочей поверхности.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Опорная планка роликового стана холодной прокатки труб | 1987 |

|

SU1445825A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1994-06-30—Публикация

1992-12-11—Подача