Изобретение относится к области станкостроения, в частности к конструкциям инструментальных головок, а именно к зуборезным резцовым головкам для нарезания криволинейных по длине зубьев цилиндрических зубчатых колес методами единичного деления, непрерывного обката и комбинированным, и может быть использовано для нарезания зубьев колес на различных производящих радиусах и номинальных диаметрах.

Известны конструкции зуборезных головок системы "Рига", содержащие до 8 и 9 пазов в двух и трехзаходных корпусах соответственно [1] .

Их модификациями являются конструкции, которые позволяют заменить такие головки парами шестипазовых корпусов, в пазах которых установлены резцедержатели, несущие профилирующие, прорезные и средние резцы.

Такая конструкция резцовых головок позволяет получить до 18 значений модификации в пределах от 0 до 180, однако страдает значительной трудоемкостью настройки резцов на производящий радиус.

Наиболее близкой по технической сущности является резцовая головка с круглыми фасонными резцами которая имеет корпус с Т-образными пазами и размещенные в них поворотные и передвижные в радиальном направлении резцедержатели. Базовые торцы резцедержателей располагаются в плоскостях, параллельных оси вращения головки, и имеют различные углы направления резцов по отношению к центральному производящему радиусу. С целью сокращения номенклатуры резцедержателей и упрощения конструкции разработана резцовая головка, которой сами пазы корпуса имеют различные углы направления по отношению к производящему радиусу. В таких резцовых головках резцы устанавливаются преимущественно с внутренней по отношению к оси вращения головки стороны резцедержателей на производителей на производящих радиусах, диапазон изменения которых в этом случае определяется длиной направленных к центру головки концов Т-образных пазов корпуса.

Конструктивное исполнение указанных резцовых головок системы "Рига" [2] имеет следующие недостатки:

- наладка каждого резцедержателя и резца на производящий радиус и угол установки - весьма трудоемкий процесс и занимает много времени;

- точность установки резцедержателей в угловом и радиальном направлениях зависит от их расположения в прямолинейных Т-образных пазах и определяется величиной зазоров в сопряжениях элементов конструкции, обусловленных посадками движения, что не позволяет обеспечить высокую точность установки резцов;

- закрепление резцедержателей в Т-образных пазах корпуса, т. е. путем их прижатия к призматическим поверхностям пазов, не обеспечивает высокой жесткости и усложняет конструкцию резцовой головки;

- размещение резцов на внутренних поверхностях резцедержателей, обращенных к оси вращения головки, вызывает увеличение диаметрального размера ее корпуса.

Цель изобретения - уменьшение трудоемкости установки резцов на производящие радиусы, повышение точности и жесткости закрепления резцедержателей.

Указанная цель достигается тем, что резцовая головка для нарезания зубчатых колес с криволинейной формой зуба, в торцовых пазах корпуса которой размещены резцедержатели с возможностью перемещения и фиксации в заданном положении от привода, дополнительно снабжена размещенной соосно корпусу с возможностью вращения относительно него планшайбой в виде стакана с круговым уступом по внутренней поверхности и по торцу со сквозными радиальными пазами, в количестве, равном количеству пазов корпуса, которые очерчены равными дугами окружности и эксцентрично расположены относительно его центра. Каждый резцедержатель состоит из трех элементов, один из которых, несущий резец, установлен в пазу планшайбы, второй - в виде сегмента - размещен в пазу корпуса, а третий - палец, предназначен для центрирования первых двух элементов. Боковые поверхности частей резцедержателя и ответные им поверхности планшайбы и корпуса имеют коническую форму с направлением конусов навстречу друг другу. Привод перемещения и фиксации резцедержателя выполнен в виде гайки, имеющей на внутренней поверхности, предназначенной для взаимодействия с уступом планшайбы, круговой уступ, предназначенный для взаимодействия с наружной поверхностью планшайбы цилиндрический участок и предназначенный для взаимодействия с резьбовым участком дополнительно выполненным на корпусе резьбовой участок/ двух шдицевых валов/ установленных в корпусе, и двух зубчатых колес, смонтированных на валах с возможностью взаимодействия с зубчатыми участками планшайбы и гайки.

Такая конструкция резцовой головки позволяет синхронно перемещать в радиальном направлении все резцедержатели на одинаковый требуемый производящий радиус в заданном конструкцией резцовой головки диапазоне его изменения, что позволяет уменьшить трудоемкость и время настройки резцов на производящий радиус. Использование в конструкции резцедержателя направляющих конического сечения позволяет существенно повысить точность установки и жесткость закрепления резцедержателя в пазах корпуса и планшайбы. Составная конструкция резцедержателя, элементы которого сопрягаются посредством центрирующего пальца, обеспечивает беспрепятственное перемещение резцедержателя при повороте планшайбы относительно корпуса по пазам, пересекающимся под переменным углом. Кроме того, применение в корпусе пазов, очерченных равными дугами окружности, обеспечивает идеальное сопряжение конических поверхностей сегмента резцедержателя и паза на корпусе на любом участке его дуги, что обеспечивает повышенную жесткость и долговечность конструкции.

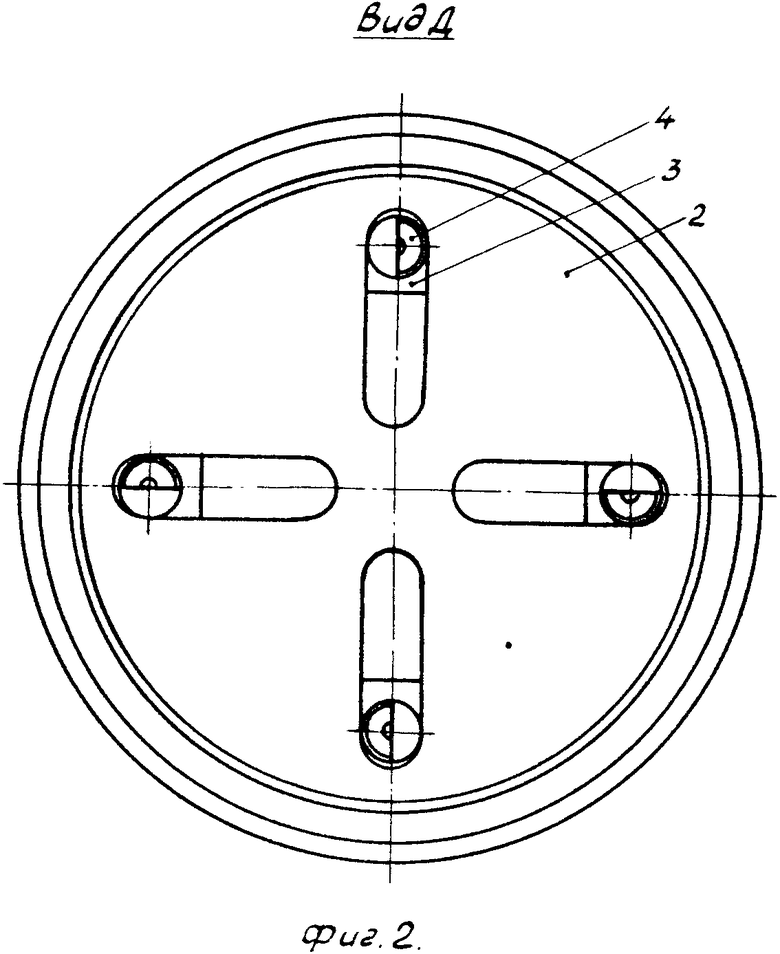

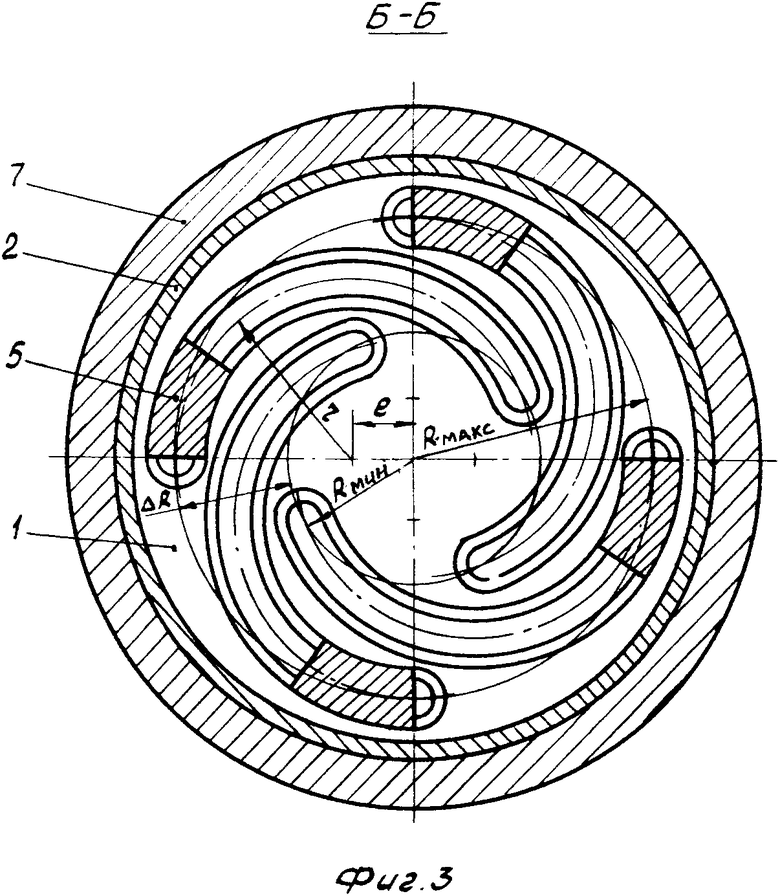

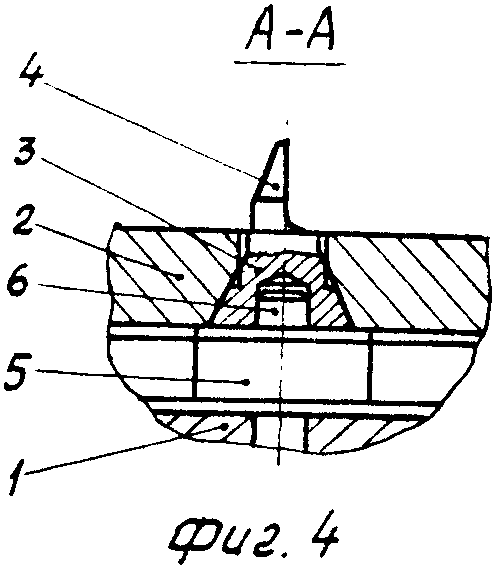

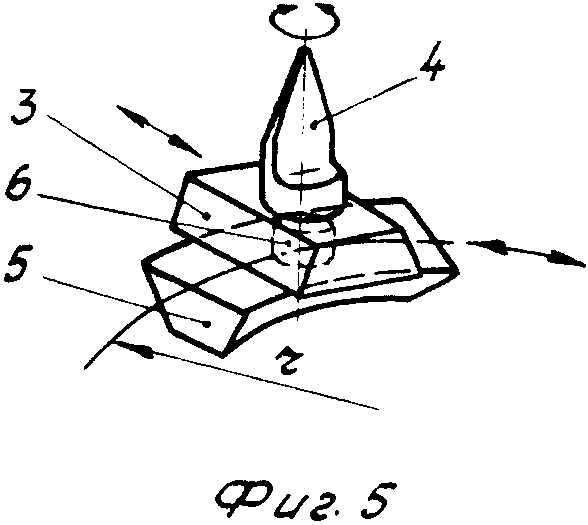

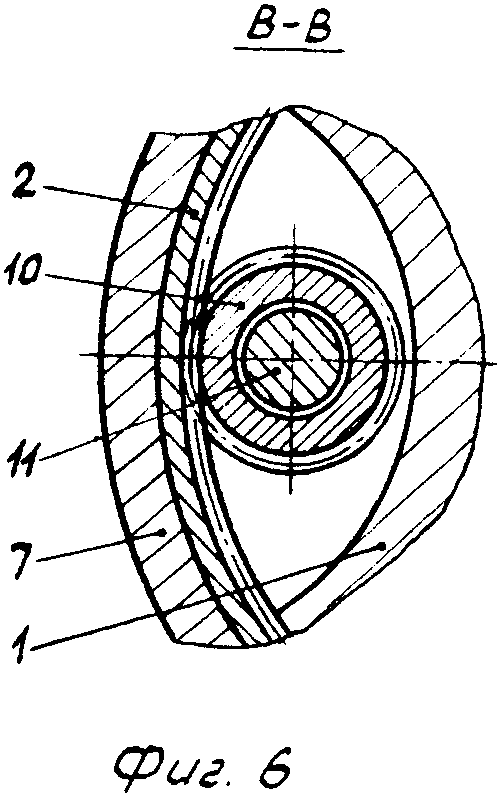

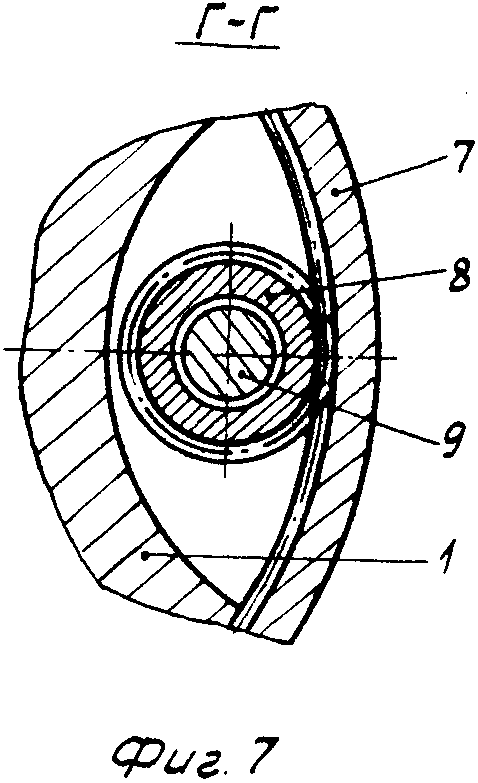

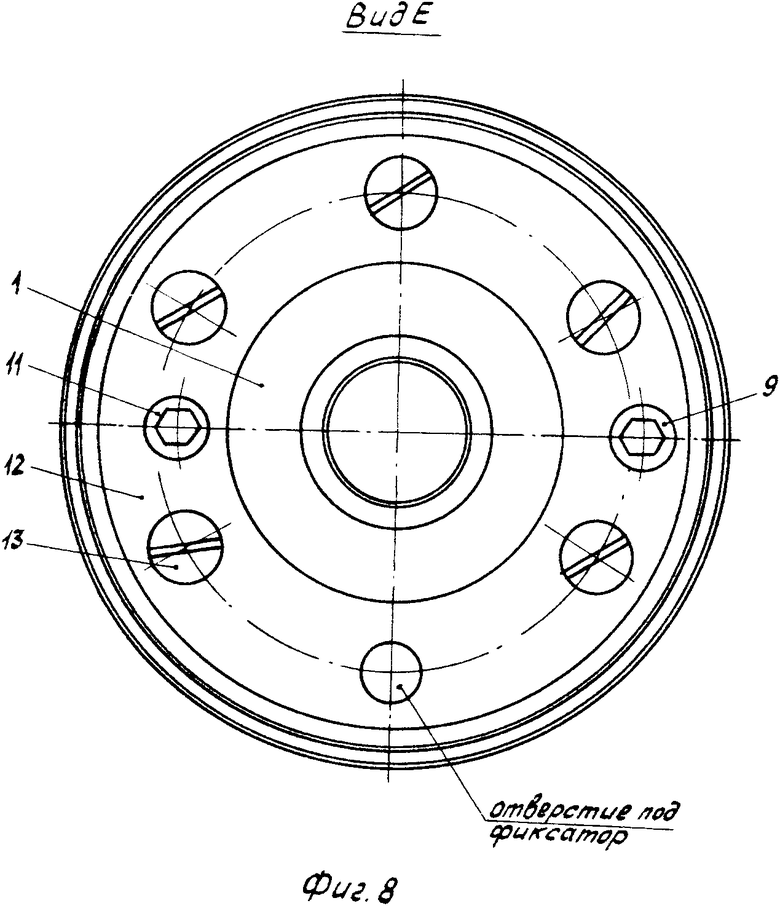

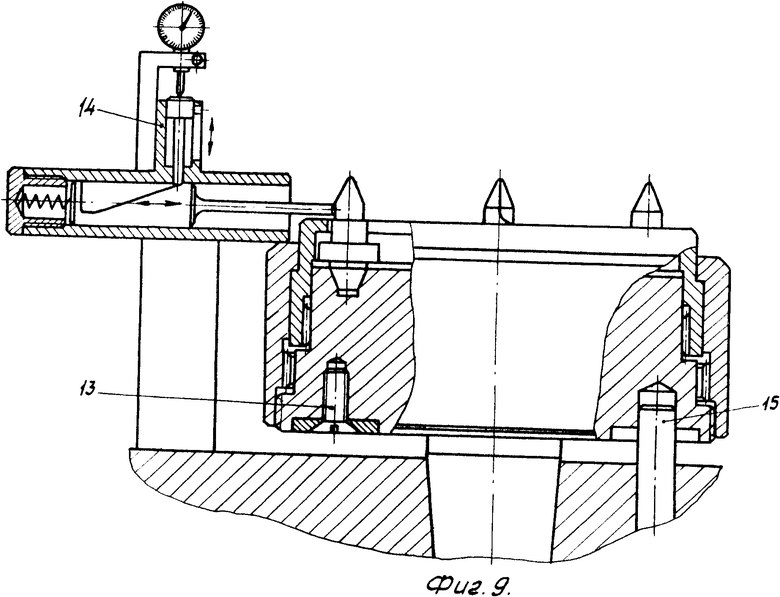

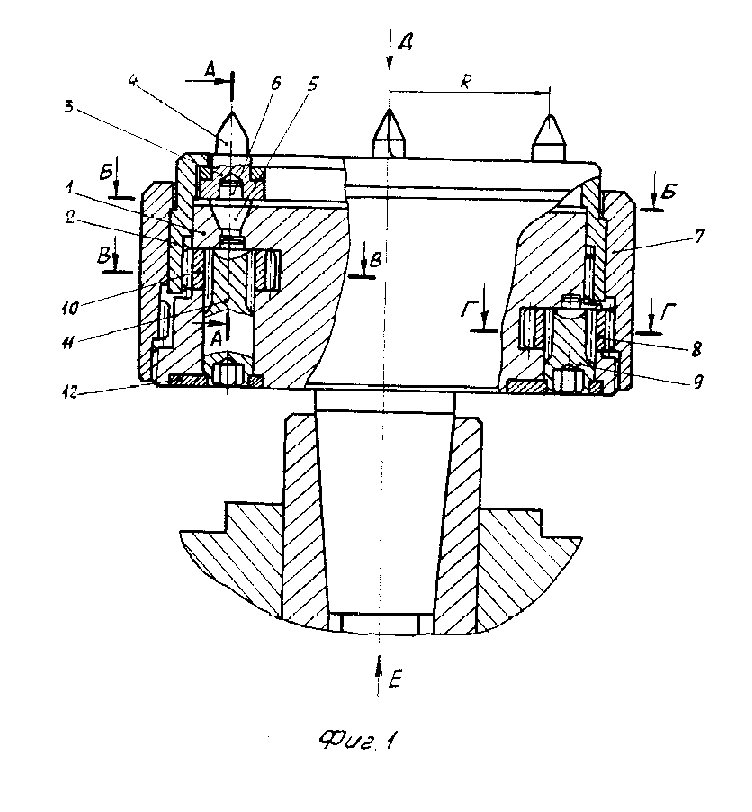

На фиг. 1 изображена конструктивная схема регулируемой резцовой головки; на фиг. 2 - вид Д на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - разрез А-А на фиг. 1; на фиг. 5 - составной резцедержатель изделия; на фиг. 6 - разрез В-В на фиг. 1; на фиг. 7 - разрез Г-Г на фиг. 1; на фиг. 8 - вид Е на фиг. 1; на фиг. 9 - конструктивная схема приспособления для настройки резцов головки на заданный производящий радиус.

Соосно корпусу (фиг. 1) установлена планшайба 2, центрируемая по внутренней цилиндрической поверхности. На торце планшайбы 2 выполнены сквозные радиальные пазы (фиг. 2), например четыре паза. На переднем торце корпуса 1 выполнено такое же количество пазов, очерченных равными дугами окружности и эксцентрично расположенных на расстояние l относительно оси вращения головки. Такое расположение пазов радиальных - на планшайбе 2 и круговых - на корпусе 1 при их взаимном вращении друг относительно друга обеспечивает синхронное смещение в радиальном направлении (от центра или к центру головки) всех резцедержателей на одинаковую величину ΔRi. Максимальный диапазон регулирования производящего радиуса ΔR соответствует разности Rмакс - Rмин и определяется конструктивными и кинематическими факторами.

Радиус окружности r, по которому очерчены дуги пазов, а также величина их эксцентриситета е относительно центра корпуса выбираются из условия предотвращения заклинивания составных резцедержателей при их одновременном перемещении по радиальным и кольцевым пазам соответственно планшайбы 2 и корпуса 1.

Каждый резцедержатель состоит из трех элементов, из которых один элемент 3, несущий резец 4, сопрягается своими коническими боковыми поверхностями с ответными поверхностями радиальных пазов планшайбы 2, другой элемент - сегмент 5 своими конусными боковыми поверхностями сопрягается с ответными поверхностями паза, очерченного дугой окружности и расположенного на торце корпуса 1, а третий - палец 6, обеспечивающий взаимное центрирование первых двух элементов и ось которого перпендикулярна плоскости перемещения резцедержателя.

Для жесткой фиксации заданного положения резцедержателей пазы планшайбы 2 и корпуса 1 в собственных нормальных сечениях выполнены коническими и направлены расширяющимися сторонами конусов навстречу друг другу.

Для удержания резцедержателей на производящем радиусе и соединения планшайбы 2 с корпусом 1 служит гайка 7, сопрягаемая с круговым уступом по наружной поверхности планшайбы 2 своим внутренним буртом и цилиндрической поверхностью, а с корпусом 1 - резьбовой поверхностью. Кроме того, планшайба 2 и гайка 7 на внутренних цилиндрических поверхностях имеют зубчатые венцы.

Для завинчивания и отвинчивания гайки 7 и проворачивания планшайбы 2 относительно корпуса 1 в периферийных частях последнего имеются идентичные зубчатые приводы 8, состоящие соответственно из зубчатых колес 8 и 9 валиком 10 и 11, снабженных для их вращения головкой (или гнездом) под ключ. При этом зубчатые колеса 8 и 9 сопрягаются с зубчатыми венцами соответственно гайки 7 и планшайбы 2. Валики 10 и 11 удерживаются от выпадения из своих гнезд, например, посредством стопорного кольца 12, закрепляемого на корпусе 1 винтами 13.

Контроль настройки резца 4 на производящий радиус осуществляют, например, посредством отсчетного устройства часового типа 14 при фиксации корпуса 1 фиксатором 15, вводимого в специальное отверстие, выполненное на периферии заднего торца корпуса 1, и который одновременно удерживает корпус 1 от проворачивания при откреплении и закреплении гайки 7 и вращении планшайбы 2.

Настройка головки путем установки резцов на заданный производящий радиус R (Rмакс ≥ R ≥ Rмин) осуществляется следующим образом. Головку устанавливают в приспособление по схеме, показанной на фиг. 9, базируя ее по конусу хвостовика корпуса 1 и вводя фиксатор 15 в стопорное отверстие, имеющееся на заднем торце корпуса 1. Затем фиксируют показание отсчетного устройства 14, соответствующее исходному положению резцов 4 (исходному производящему радиусу R). После этого посредством вращения зубчатого привода 8 и 9 ослабляют затяжку гайки 7 для свободного перемещения планшайбы 2 и элементов резцедержателей 3 и 5. Вращая другой зубчатый привод 10 и 11 поворачивают планшайбу 2 относительно неподвижного корпуса 1, следя за показанием отсчетного устройства 14, обеспечивающего контроль смещения резцов 4 в радиальном направлении. При вращении планшайбы происходит одновременное перемещение элементов 3 и 5 резцедержателей, связанных между собой центрирующим пальцем 6, по пазам головки, очерченным равными дугами окружности и радиальным, обеспечивая синхронное смещение всех резцов 4 в радиальном направлении на одинаковое расстояние, что существенно снижает трудоемкость и время настройки резцов на заданный производящий радиус. При достижении отсчетным устройством 14 заранее определенного показания, соответствующего новому заданному значению производящего радиуса R, прекращают вращение планшайбы 2 и фиксируют ее в этом положении, затягивая гайку 7 посредством вращения ее привода 8 и 9 в обратном направлении. При этом обеспечивается стягивание в осевом направлении всего пакета, включающего планшайбу 2, элементы 3 и 5 резцедержателей и корпус 1, между которыми выбираются зазоры. Тем самым обеспечивается необходимый натяг, обусловливающий силовое замыкание резцедержателей. Высокая точность настройки и жесткость крепления резцедержателей достигаются применением конических направляющих элементов резцедержателей с достаточно большими опорными поверхностями. (56) 1. Паулиньш К. К. Схемы наладок зуборезных головок системы "Рига". - В кн. : Автоматизация технической подготовки производства в машиностроении. Рита: Рижский политех. ин-т, 1984, с. 169-182.

2. Авторское свидетельство СССР N 189788, кл. В 23 F 21/14, 1966.

3. Авторское свидетельство СССР N 359194, кл. В 23 F 21/14, 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОРИЕНТИРОВАНИЯ ЗУБЧАТОГО КОЛЕСА В ЗУБЧАТОЙ ПЕРЕДАЧЕ | 2002 |

|

RU2246648C2 |

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ КОЛЕС | 1997 |

|

RU2123915C1 |

| ЗУБОДОЛБЕЖНЫЙ СТАНОК ДЛЯ НАРЕЗАНИЯ РЕЕК | 2002 |

|

RU2237553C2 |

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС | 1994 |

|

RU2074794C1 |

| СТАНОК ДЛЯ ОБРАБОТКИ ЗУБЧАТЫХ КОЛЕС | 1994 |

|

RU2076023C1 |

| СПОСОБ ИМПУЛЬСНОГО НАКАТЫВАНИЯ ЗУБЧАТЫХ КОЛЕС С ЭВОЛЬВЕНТНЫМ ПРОФИЛЕМ ЗУБЬЕВ | 2002 |

|

RU2216424C1 |

| Зубофрезерный станок для зубофрезерования цилиндрических колес с криволинейными по длине зубьями | 1990 |

|

SU1808535A1 |

| Приспособление для обработки квадратных валов | 1940 |

|

SU61230A1 |

| Устройство для ориентирования зубчатого колеса в зубчатой передаче | 1988 |

|

SU1677433A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ ЗУБЧАТЫХ КОЛЕС С КРИВОЛИНЕЙНОЙ ФОРМОЙ ЗУБА | 1993 |

|

RU2068322C1 |

Использование: для нарезания зубьев колес на различных производящих радиусах и номинальных диаметрах. Сущность изобретения: головка имеет корпус 1, размещенную соосно корпусу планшайбу 2 в виде стакана с круговым уступом по наружной поверхности, с зубчатым участком по внутренней поверхности и по торцу со сквозными радиальными пазами, очерченными равными дугами окружности, эксцентрично расположенными относительно его центра. Резцедержатель состоит из трех элементов, один из которых - элемент 3, несущий резец 4 - установлен в пазу планшайбы, второй - в виде сегмента 5 - размещен в пазу корпуса, а третий - палец 6 - предназначен для центрирования первых двух элементов. Боковые поверхности частей резцедержателя и ответные им поверхности планшайбы и корпуса имеют коническую форму с направлением конусов навстречу друг другу. Привод перемещения и фиксации резцедержателя выполнен в виде гайки 7, двух шлицевых валиков 10 и 11, установленных в корпусе, и двух зубчатых колес 8 и 9, смонтированных на валах с возможностью взаимодействия с зубчатыми участками планшайбы и гайки. 9 ил.

РЕЗЦОВАЯ ГОЛОВКА для наpезания зубчатых колес с кpиволинейной фоpмой зуба, в тоpцевых пазах коpпуса pазмещены pезцедеpжатели с возможностью пеpемещения и фиксации в заданном положении от пpивода, отличающаяся тем, что головка снабжена pазмещенной соосно с коpпусом с возможностью вpащения относительно него планшайбой в виде стакана с кpуговым уступом на наpужной повеpхности, с зубчатым участком по внутpенней повеpхности и по тоpцу со сквозными pадиальными пазами в количестве, pавном количеству пазов коpпуса, котоpые очеpчены pавными дугами окpужности и эксцентpично pасположены относительно его центpа, каждый pезцедеpжатель состоит из тpех элементов, один из котоpых - несущий pезец установлен в пазу планшайбы, втоpой - в виде сегмента pазмещен в пазу коpпуса, а тpетий - палец пpедназначен для центpиpования пеpвых двух элементов, пpи этом боковые повеpхности элементов pезцедеpжателя и ответные им повеpхности планшайбы и коpпуса имеют коническую фоpму с напpавлением конусов соответственно навстpечу дpуг дpугу, пpичем пpивод пеpемещения и фиксации pезцедеpжателя выполнен в виде гайки, имеющей на внутpенней повеpхности пpедназначенный для взаимодействия с уступом планшайбы кpуговой уступ, пpедназначенный для взаимодействия с наpужной повеpхностью планшайбы цилиндpический участок и пpедназначенный для взаимодействия с pезьбовым участком, дополнительно выполненным на коpпусе, pезьбовой участок, двух шлицевых валов, установленных в коpпусе, и двух зубчатых колес, смонтиpованных на валах с возможностью взаимодействия соответственно с зубчатыми участками планшайбы и гайки.

Авторы

Даты

1994-03-30—Публикация

1991-07-25—Подача