При подготовке слитков специальных сталей квадратного сечення к прокатке необходимо иногда подвергнуть их механической обработке для снятия с поверхности слитка волосовин, раковин и )И10родных включений.

Так как обычно сечение слитка представляет собою квадрат с закругленными углами, то его обработка люжет быть названа обработкой квадратных валов.

Принцип такой обработки, положенный в основу предлагаемого приспособления, состоит в ирил еиении эквидистантного обрабатываемому профиля, удаленного от него на остающееся постоянным расстояние о, причеаМ эквидистантный профиль является геометрическим местом осей качания резца или осей фрезы.

На фиг. 1 и 2 дан принцип действия приспособлення.

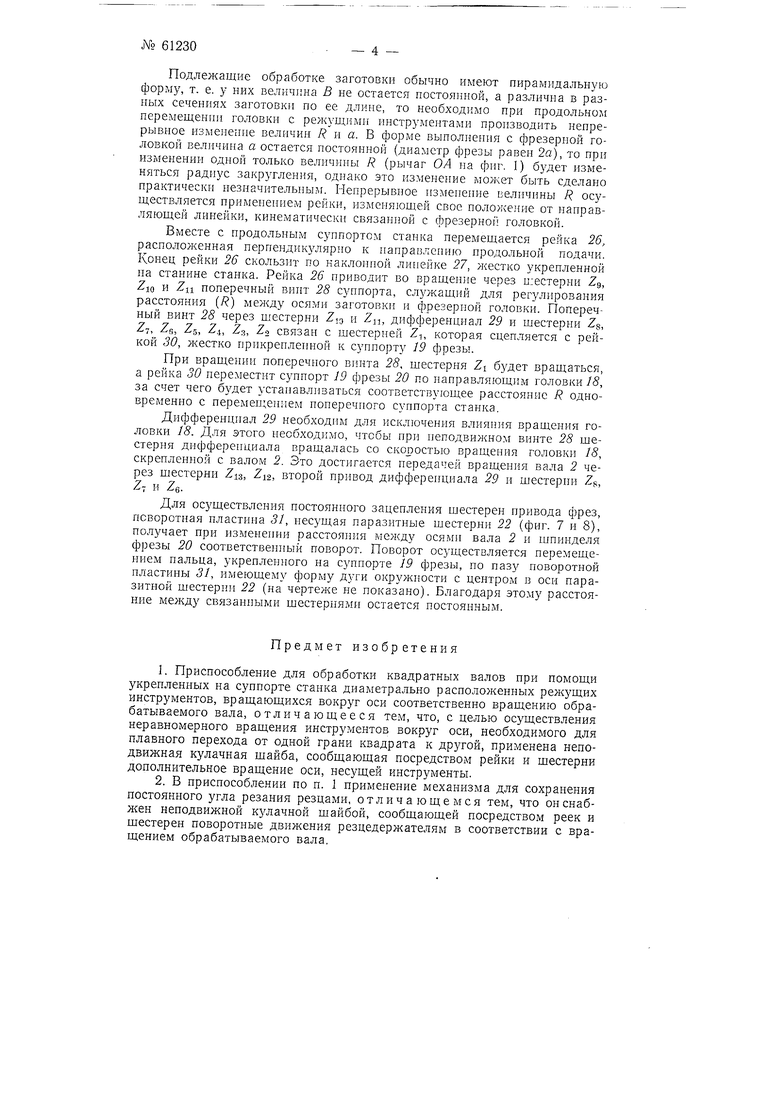

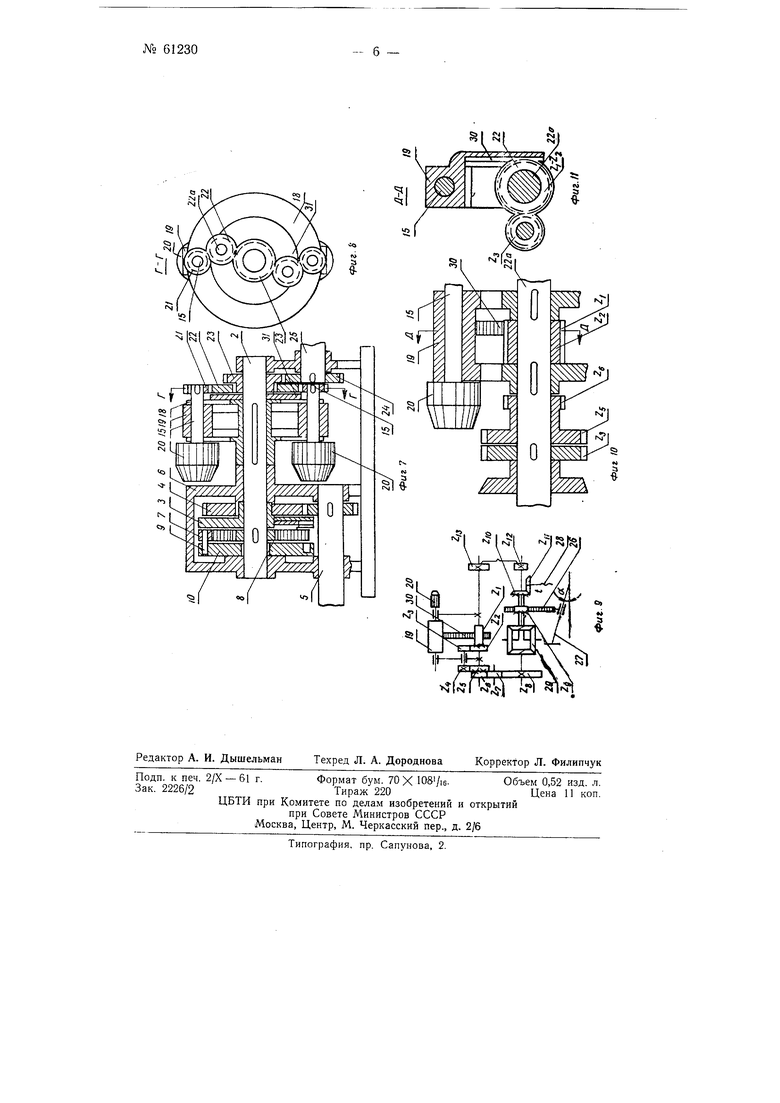

На фиг. 3 показана форма выполнения приспособления с резцами в качестве режущего инструмента; на фиг. 4 - разрез по Л-А па фиг. 3; на фиг. 5 - разрез по Б-Б на фиг. 3; на фиг. 6 - разрез по В-В на фиг. 5; на фиг. 7 - продольны) разрез по оси приспособления с фрезами в качестве режущего инструмента; на фиг. 8 - разрез но Г-Г на фиг. 7; на фиг. 9 - кинематическая схема станка с таким приспособлением и с механизмом для обработки заготовок (валов) пирамидальной формы; на фиг. 10 - часть приспособления для осуществления перемещения каждой фрезы в отдельности относительно оси головки, несущей фрезы; на фиг. 11-разрез по Д-Д на фиг. 10.

Если дать одновременное вращение заготовке М и рычагу 0/1 в одинаковом направлении, причем угловую скорость заготовки сделать постоянной, а рычага ОА неравномерной, и сохранять расстояние от точки А до обрабатываемой поверхности постоянным при всех положениях рычага ОИь О.Л и т. д., то точка А в своем относительном движении по отнощению к заготовке Ai опищет эквидистантную заготовки М показанную на чертеже нунктиром траекторию, а режущий инструмент обработает заданный профиль.

Для получения зависимости углов ai«2 и т. д. поворота рычага ОА от угла поворота заготовки, при которой точка А опишет эквидистантный

Ns 61230- 2 -

профиль, можно построить график углов U поворота рычага ОА, углов р поворота резца и углов ф поворота корпуса, несущего поворотный резец (фиг. 2).

Как видно из этого графика, при профилировании прямолинейной части профиля изделия, скорость поворачивания рычага ОА постоянна, так как график углов ы представляет наклонную прямую. На закругленных участках обрабатываемого профиля скорость вращения рычага ОА падает (участок ХУ). Изменение углов J3ip2 и т. д. соответствует сохранению постоянства расстояния а, определяющего угол резания, т. е. угол наклона резца к обрабатываемой поверхности, который при постоянHOjM а будет также постоянным. Если взять , где В-толщина заготовки, то за время поворота заготовки на угол

рачивается на угол , или повороту заготовки на угол соответствует

поворот рычага на угол я. Таким образом, при применении двух диаметрально расположенных инструментов можно получить последовательную обработку ими при вращении заготовки всего заданного профиля. Неравномерное поворачивание рычагов ОА может быть достигнуто разложением угла а на две составляющие, одна из которых может быть сделана ностоянной и равной 2ф (где ф - угол поворота заготовки за единицу времени, в течение которой происходит поворот рычага ОА на угол а), а другая - переменной, равной - 2ф. Отсюда следует, что резцы должны вращаться с постоянной угловой скоростью а (20 относительно заготовки) и получать дополнительный изменяющийся угол поворота g при переходе от одной грани квадрата к другой.

Известен излол епный принцип обработки на токарных станках призм и квадратных валов, при помощи укрепленных на суппорте станка диаметрально расположенных резцов, равномерно вращающихся вокруг их общей оси в соответствии с числом оборотов обрабатываемой детали.

Согласно изобретению неравномерное вращение инструмента вокруг осн а (фиг. 1 и 2), необходимое для плавного перехода от одной грани квадрата обрабатываемого профиля к другой, производится неподвижной кулачковой щайбой, сообщающей зубчатой рейкой и щестерней дополнительное вращение оси, несущей инструмент, т. е. точке А (фиг. 1), чем осуществляется получение ее эквидистантной профилю заготовки траектории. Для поворота резцедержателей (угол р на фиг. I), с целью сохранения постоянства угла резания резцами, т. е. для сохранения постоянного значения расстояния а служит другая неподвижная кулачная щайба, сообщающая рейками и шестернями поворотное движение резцедержателям в соответствии с вращением обрабатываемого вала (заготовки).

Так как заготовки имеют пирамидальную форму, то в случае выполнения приспособления для обработки изделия фрезами, согласно изобретению, применен механизм, имеющий направляемую наклонной линейкой рейку, служащую для сообщения через зубчатую передачу дополнительных движений всей головки, несущей фрезы, в целом относительно оси изделия и каждой фрезе в отдельности относительно оси головки.

Приспособление, осуществляющее неравномерное вращение рычага ОА на фиг. 1, представлено на фиг. 3-6. Рычагом ОА является резцовая головка 1, заклиненная на оси 2, являющейся точкой О рычага ОА. На оси 2 свободно сидит планщайба 3, приводимая во вращение зубчатой передачей 4-4 от вала5, привод1 мого в движение от шпинделя токар рычаг ОА повоного станка. Ось 2 и вал 5 вращаются в подшипниках корпуса 6, неподвижно укрепленного на суппорте станка.

Планшайба 3 снабжена днаметрально расположенным пазом, в котором может перемещаться зубчатая рейка 7, сцепляющаяся с шестерней 8, заклиненной на осн 2. Рейка 7 снабжена пальцем 9, который входит в криволинейный паз кулачной шайбы 10, неподвижно закрепленной в корпусе 6. Планшайба 3 вращается с ностояпной угловой .скоростью (1)2, вдвое большей, чем скорость обрабатываемого изделня. Паз кулачной шайбы спрофнлнрован по разности углов поворота рычага ОЛ s a - 2ср. При повороте заготовки на угол ф планшайба 3 поворачивается на угол 2ф, что вызывает двнженне пальца 9 по криволинейному пазу кулачной шайбы W, заставляющее рейку 7 переместиться в радиальном направлении в пазу планшайбы 3 и повернуть шестерню 5 относительно планшайбы 3 на угол | а - 2ф. За это время нланшайба повернется на угол 2 и суммарный поворот оси 2 с резцовой головкой / будет равен углу а, т. е. именно тому, который должен совершить рычаг ОА.

Для выполнения второй операции - поворачивание резца относнтельно точки О на фиг. 1 на угол р, служит аналогичное устройство. Головка /, несущая два диаметрально расположенных резца 11, снабжена радиальными пазами, в KOTOjpbix скользят зубчатые рейки /2, пальцы 13 которых входят в криволинейный паз неподвижно укренленной в корпусе 6 кулачной щайбы М. С рейкали 12 сцепляются шестерни, составляющие одно целое с резцедержателямн 16, вращающнмнся, на осях 17.

Паз кулачной шайбы 14 спрофилирован соответственно изменениям угла р при повороте резцовой головкн, т. е. ирн изменении положения рычага ОЛ, чтобы расстояние а точки Л от поверхности обрабатываемого изделия оставалось постояпным, чем обеспечивается сохранение постоянства угла резания резцами.

Связь углов поворота а рычага 0/1 ii ф - заготовки определяется не абсолютным значением величины В, а, г н R, где / - радиус закруглений, а лишь их отношением. Для обработки валов с различными величинами В и / могут служить одни и те же кулачные шайбы, и приходится изменять только величины R а путем перестановки осей 17 резцедержателя (изменение R и самих резцов // в пих (измеиеиие а).

Все приспособление может быть установлено на обычном токарном станке, добавляется лишь вал 5, связывающий вращение заготовки и резцовой головки.

Для обработки квадратных валов по тому же принципу фрезами приспособление имеет иную форму выполнения, представленную на фиг. 7 и 8. Резцовая головка / заменяется фрезерной головкой /5, а планшайба 3 - с зубчатой рейкой 7, кулачная шайба 10 и т. д. остаются прежними. На фрезерной головке 18 в направляющих укрепляются два суппорта 19, несущих шпиндели 15 фрез 20. На противоположном конце шпинделя 15 жестко укреплена шестерня 21, которая через паразитную шестерню 22 с валом 22а связана с солнечной шестерней 23. Шестерня 23 приводится во вращение шестерней 24 от вала 25. Вал 25 получает вращение от отдельного двигателя или от общего привода станка.

Величина расстояния а определяется диаметром фрезы 20 {d 2a), и остается постоянной, не требуя для этого отдельных приспособлений.

Наладка головки заключается в фиксации расстояний между осью вала 2 и осью щпинделя 15 фрезы У и расстояния а путем выбора диаметра фрезы d 2а.

Приспособление с фрезерной головкой быть установлено на станок резьбофрезерного типа или на видоизмененный токарный станок с добавлением вала 25 для привода фрез.

№ 61230

jYo 61230 - 4 -

Подлежащие обработке заготовки обычно имеют пирамидальную форму, т. е. у них величина В не остается ностоянной, а различна в разных сечениях заготовки по ее длине, то необходимо при продольном перемещении головки с режущими инструментами производить непрерывное измеиение величин R и а. В форме выполнеиия с фрезериой головкой величина а остается постоянной (диаметр фрезы равен 2а), то при изменении одной только величины R (рычаг О А иа фиг. I) будет изменяться радиус закругления, однако это изменение может быть сделано практически незначительиым. Непрерывное изменение величины R осуществляется примеиением рейки, изменяющей свое положение от ианравляющей линейки, кинематически связанной с фрезерной головкой.

Вместе с нродольным суипортом станка перемещается рейка 26, расположенная перпендикулярно к направлению нродольной подачи. Конец рейки 26 скользит по наклонной лииейке 27, жестко укрепленной на станине станка. Рейка 26 приводит во вращение через шестерни Zg, Zjo и Zji поперечный винт 28 суппорта, служащий для регулирования расстояния (R) между осями заготовки и фрезерной головки. Поперечный винт 28 через щестерни Z, и ц, дифференциал 29 и щестерни Zg, ZT, Zfi, Zs, Z.J, Zg, Z2 связан с щестерней Z, которая сцепляется с рейкой 30, JKecTKo ирикренлеиной к суипорту 19 фрезы.

При вращении поперечного винта 28, щестерня Zi бздет вращаться, а рейка 30 нереместит суппорт 19 фрезы 20 по направляющим головки 18, за счет чего будет устапавливаться соответствующее расстояние R одновременно с перемещением ноперечпого суппорта станка.

Дифференцпал 29 необходим для исключения влияния вращения головки 18. Для этого необходимо, чтобы при неподвижном винте 28 щестерня диффереициала вращалась со скоростью вращения головки 18, скрепленной с вало.м 2. Зто достигается нередачей вращения вала 2 через щестерни Zjs, Zi2, второй нривод диффереициала 29 и щестерни Z, Z, и Ze.

Для осзществления постоянного зацепления щестерен привода фрез, поворотная нластина 31, несущая паразитные щестерни 22 (фиг. 7 и 8), получает при изменении расстояния между осями вала 2 и шпииделя фрезы 20 соответственный поворот. Поворот осуществляется перемещением пальца, укрепленного на сзпнорте 19 фрезы, но пазу поворотной пластины 31, имеющему форму дуги окружности с центром в оси паразитной шестерни 22 (на чертен е не показано). Благодаря это.му расстояние между связанными щестерпями остается постоянным.

Предмет изобретения

1.Приспособление для обработки квадратных валов при помощи укрепленных на суппорте станка диаметрально расположенных режущих инструментов, вращающихся вокруг оси соответственно вращению обрабатываемого вала, отличающееся тем, что, с целью осуществления неравномерного вращения инструментов вокруг оси, необходимого для плавного перехода от одной грани квадрата к другой, прИхМенена неподвижная кулачная щайба, сообщающая посредством рейки и щестерни дополнительное вращение оси, несущей инструменты.

2.В приспособлении по н. 1 применение механизма для сохранения постоянного угла резания резцами, отличающемся тем, что онснабл ен неподвижной кзлачной щайбой, сообщающей посредством реек и щестерен поворотные движения резцедержателям в соответствии с вращением обрабатываемого вала.

3. В приспособлении по п. 1 механизм для обработки пирамидальных валов, о т л и ч а ю щ е м с я применением направляемой наклонной линейкой рейки, служащей для сообщения через зубчатые передачи дополнительных движений всей головке несущей фрезы в целом отпосительно оси изделия и каждой фрезе в отдельности относительно оси головки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки зубчатых колес | 1990 |

|

SU1797530A3 |

| КОПИРОВАЛЬНО-ФРЕЗЕРНЫй СТАНОК | 1972 |

|

SU356054A1 |

| Шпиндельная бабка | 1990 |

|

SU1780937A1 |

| Приспособление для обработки глобоидальных кулачков | 1976 |

|

SU667338A1 |

| РАСТОЧНЫЙ СТАНОК | 1968 |

|

SU231299A1 |

| Ротационно-обжимное устройство | 1977 |

|

SU742024A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС | 1994 |

|

RU2074794C1 |

| УСТРОЙСТВО для МЕХАНИЧЕСКОЙ ОБРАБОТКИ | 1971 |

|

SU312672A1 |

| МНОГОШПИНДЕЛЬНЫЙ ПОЛУАВТОМАТ | 1966 |

|

SU222843A1 |

| СПОСОБ АТТЕСТАЦИИ СТАНКА ДЛЯ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ВРАЩЕНИЯ | 1990 |

|

RU2028873C1 |

9

Авторы

Даты

1942-01-01—Публикация

1940-04-01—Подача