Изобретение относится к технологии машино- и приборостроения при формировании острых кромок в различных деталях общего и специального назначения.

Известен способ перемещения лазерного луча под некоторым углом к обрабатываемой поверхности для образования кромок [1] .

Известен также способ газолазерной резки под углом двухслойных пластин из различных материалов при изготовлении ножей грануляторов взамен операции фрезерования [2] .

Общим недостатком этих способов является то, что энергоемкость лазерного луча резко снижается в результате его потерь при отражении от обрабатываемой поверхности и соответственно снижается коэффициент полезного использования потребляемой энергии. При втором способе понижается также производительность труда, увеличиваются энергозатраты и удлинятся общий цикл изготовления, так как с целью улучшения качества обработанной поверхности и удаления грата от газолазерной резки вводится дополнительная операция по шлифованию скошенных кромок ножей.

В качестве прототипа принят способ обработки материалов лазерным излучением, при котором на материале одновременно с лазерным излучением создают поглощающее покрытие [3] .

Недостатком данного способа является то, что он обеспечивает качественную резку прямых кромок материалов, а при переходе к резке под углом, отличным от 90о, резко снижается энергоемкость лазерного луча из-за отражения части луча от обрабатываемого материала, а также образование на обрабатываемой поверхности грата, ухудшающего чистоту поверхности.

Цель изобретения - повышение эффективности и расширение диапазона использования лазерного излучения при резке материалов под различными углами.

Поставленная цель достигается тем, что на обрабатываемом под углом материале предварительно создают риску с темной оксидной пленкой. Глубина риски больше диаметра пятна лазерного луча, а ее поверхность перпендикулярна направлению лазерного излучения.

При сравнении известных способов с предлагаемым видно, что заявленный способ проявляет новые технические свойства, выраженные в обеспечении резки материалов под различными углами и получении при этом достаточно высокой точности размера и шероховатости поверхности реза по параметру Ra порядка 5 мкм, в сохранении высокой энергоемкости лазерного луча, так как он всегда располагается перпендикулярно к поверхности реза за счет предварительного образования на материале риски с оксидной пленкой, которая может создаваться парами различных жидкостей, активно взаимодействующих с обрабатываемым материалом и значительно улучшающих экологические условия работы, Кроме того, применение предлагаемого способа позволяет повысить коэффициент использования лазерного излучения на 30-40% .

Эти свойства являются новыми, так как в прототипе в cвязи с установкой лазерного луча под прямым углом и использованием для создания поглощающего покрытия таких вредных газов, как ацетилен или П-бутан, сжигаемых в режиме неполного сгорания, этого достичь не смогли, в связи с чем отличительные признаки предлагаемого изобретения являются существенными.

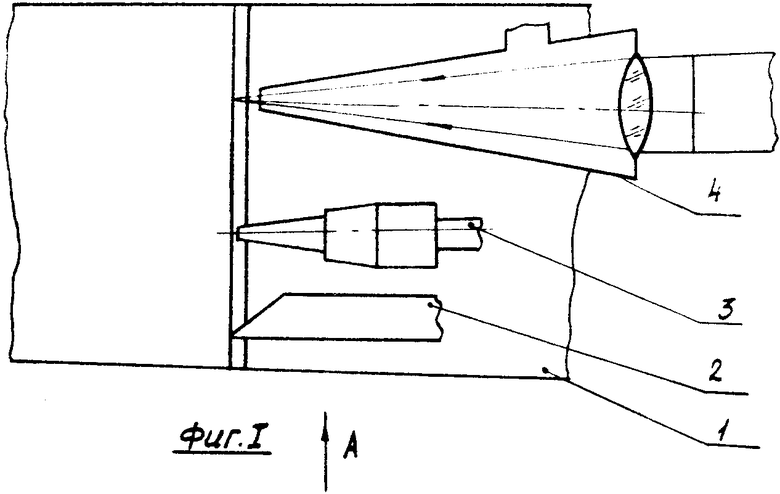

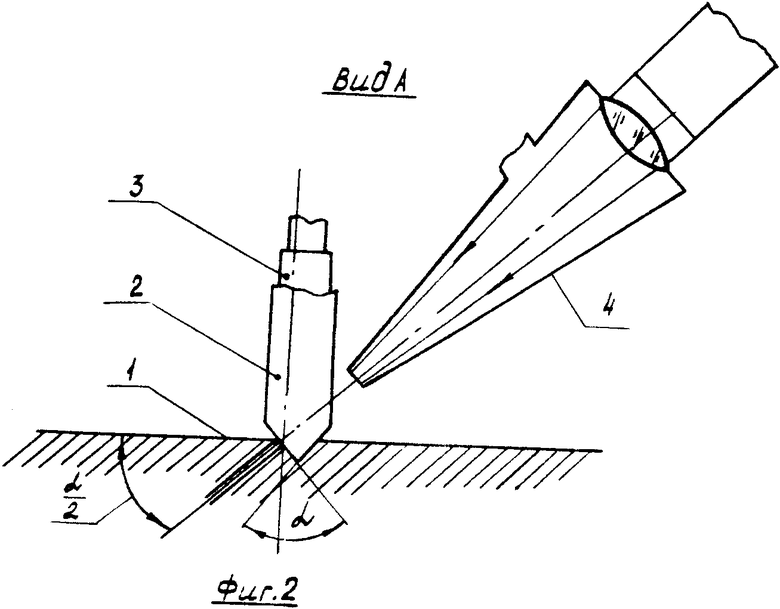

На фиг. 1 и представлена схема, поясняющая сущность изобретения; на фиг. 2 - вид А на фиг. 1.

На поверхность 1 подлежащего обработке материала предварительно наносят резцом 2 риску с углом α при вершине. Одновременно наносят на поверхность риски через сопло 3 темную оксидную пленку при помощи паров жидкости, активно взаимодействующих с обрабатываемым материалом. Вслед за движущимся резцом 2 и соплом 3 перемещается резак 4, через который подается лазерный луч, установленный перпендикулярно к поверхности риски. В результате этого происходит резка материала под заданным углом α/2.

Предложенный способ позволяет создавать элементы с острыми кромками не на дорогостоящем механическом оборудовании, а на более прогрессивном и высокопроизводительном оборудовании с использованием лазерного излучения. Кроме того, способ предусматривает создание поглощающего покрытия не путем сжигания газа в режиме неполного сгорания, что создает сложные, насыщенные газом экологические условия на рабочем месте, а более благоприятные, при которых поглощающее покрытие создается менее вредными абсорбирующими веществами, активно взаимодействующими с обрабатываемыми материалами.

(56) 1. Коваленко В. С. Справочник по технологии лазерной обработки. Киев: Техника, 1985. - 167 с.

2. Коваленко В. С. , Романенко В. В. , Олещук Л. М. Малоотходные процессы резки лучом лазера. Киев: Техника, 1987. -112 с.

3. Авторское свидетельство СССР N 809731, кл. В 23 К 26/19, 1979.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛАЗЕРНОГО ЭКРАНА ЭЛЕКТРОННО-ЛУЧЕВОЙ ТРУБКИ | 1991 |

|

RU2010377C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ С ГРАДИЕНТОМ ПЛОТНОСТИ В ВАКУУМЕ | 1989 |

|

SU1737924A1 |

| СПОСОБ ГАЗОЛАЗЕРНОЙ РЕЗКИ МАТЕРИАЛОВ И УСТАНОВКА ДЛЯ ГАЗОЛАЗЕРНОЙ РЕЗКИ | 2011 |

|

RU2466842C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ВОДОРОДА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1989 |

|

SU1743085A3 |

| Автоматизированная установка для газолазерной резки материалов | 1981 |

|

SU958060A1 |

| СПОСОБ ГАЗОЛАЗЕРНОЙ РЕЗКИ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2471600C1 |

| СПОСОБ ГАЗОЛАЗЕРНОЙ РЕЗКИ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2008 |

|

RU2382693C1 |

| Способ ультразвуковой газолазерной резки листового металла и устройство ультразвуковой газолазерной резки листового металла (Варианты) | 2017 |

|

RU2670629C9 |

| СИГНАЛИЗАТОР ТЕМПЕРАТУРЫ | 1991 |

|

RU2010189C1 |

| Энергоэффективное устройство лазерной резки материалов | 2016 |

|

RU2698896C2 |

Использование: машино- и приборостроение. Сущность изобретения: на материал одновременно с лазерным излучением наносят поглощающее покрытие. С целью повышения эффективности и расширения диапазона использования лазерного излучения при резке материалов под различными углами на поверхности материала предварительно создают риску с темной оксидной пленкой. Глубина риски больше диаметра пятна лазерного луча, а ее поверхность перпендикулярна направлению лазерного излучения. 2 ил.

СПОСОБ ЛАЗЕРНОЙ ОБРАБОТКИ МАТЕРИАЛОВ , пpи котоpом на матеpиал пpедваpительно наносят поглощающее покpытие, а затем воздействуют лазеpным излучением, отличающийся тем, что до нанесения покpытия на повеpхность матеpиала пpедваpительно наносят pиску, глубина котоpой больше пятна лазеpного излучения, а лазеpное излучение напpавляют пеpпендикуляpно повеpхности pиски.

Авторы

Даты

1994-03-30—Публикация

1991-07-23—Подача