Область техники

Изобретение относится к технологическим процессам, а именно к лазерной обработке материалов, в частности к газолазерной резке композиционных материалов, и может быть использовано при изготовлении деталей из композиционных материалов для повышения их качества.

Уровень техники

Известен способ резки эпоксидного углепластика из углеродных волокон в эпоксидной смоле лазером на неодималюминиевоиттриевом гранате (Nd, YAG) с ограниченной дифракцией, который работает в режиме Q-переключения с высокой максимальной мощностью на высоких импульсных скоростях (см. патент США №5500505, кл. МПК B23K 26/00, 1996 г.). Волокнистый композиционный материал режется с минимальной зоной термического влияния. Процесс выборочной и увеличенной длины волны применяется для увеличенной эффективности соединения с компонентами композита из эпоксидного углеродного материала.

Основным недостатком этого способа является разброс излучения 1-й, 2-й и 3-й гармоник по мощности и соответственно рост ее непроизводительных потерь, а также усложненная конструкция самого лазера из-за устройства выделения гармоник.

Известен способ лазерной резки листового материала, особенно для лазерной резки композитов (патент США №4639572, кл. МПК B23K 26/00, 1987 г.). Используется экран инертного газа, предпочтительно азот. Экран инертного газа действует по обеим сторонам листа. Одновременно струя цилиндрической формы инертного газа направляется на поверхность листа, на которую направлен лазерный луч и соосно с ним, и цилиндрическая струя инертного газа, направленная на другую сторону, действуют вместе, создавая газовый экран, способствующий сведению до минимума обугливание кромок на разрезаемом материале.

Недостатком данного способа лазерной резки композиционных материалов является его ограниченность применения - только для листового материала, а также вынос из зоны резки продуктов распада.

Известен способ размерной обработки композиционных изделий при изготовлении сложноконтурных изделий (патент РФ №2219029, кл. МПК B23K 26/38, 2003 г.). В качестве модового состава излучения используют комплексную моду. Фокус луча направляют внутрь материала на расстояние от поверхности в пределах 1/2-5/8 толщины. Мощность излучения поддерживается в пределах 500-700 Вт. Скорость движения луча находится в пределах 0,8-2,5 см/с. Это позволяет получить высокое качество реза на верхней и нижней поверхностях материала при минимальной зоне термического влияния.

Основным недостатком этого способа является невозможность предотвращения окисления нижней кромки реза, что приводит к неравномерному обугливанию кромки реза, а также вынос из зоны резки продуктов распада, что сильно загрязняет окружающую среду и ухудшает экологические условия труда.

Известен способ газолазерной резки композиционных материалов, включающий в себя подачу под давлением технологического газа в корпус резака соосно с лазерным лучом и в зону резания дополнительно подают воду при ее расходе 0,01-4,0 мл/мм реза (патент РФ 2089365). Сущность изобретения в части устройства состоит в том, что устройство содержит корпус резака с конденсорной линзой, отверстием для подачи технологического газа и насадкой с соплом инжекторного типа. Кроме того, оно дополнительно снабжено емкостью для подачи воды в зону резания. Изобретение позволяет увеличить толщину разрезаемых материалов без увеличения энергозатрат и улучшить качество реза за счет уменьшения зоны термовлияния.

Однако струя воды затрудняет контроль процесса резания и не обеспечивает достаточной зоны охлаждения на обрабатываемой детали, что делает качество реза недостаточно удовлетворительным.

Сущность изобретения

Задачей изобретения является разработка такого технологического процесса газолазерной резки, который позволил бы расширить технологические возможности и улучшить экологию при обработке композиционных материалов. Более того, способ должен обеспечить высокое качество реза изделий из композиционных материалов и улучшить условия труда.

Поставленная задача достигается тем, что в способе газолазерной резки композиционных материалов, включающем подачу лазерного луча на обрабатываемую поверхность, подачу соосно с лазерным лучом технологического газа, коллимирование лазерного луча, заглубление его в обрабатываемое изделие и перемещение по заданной программе, резку производят в жидкостной среде, например технической воде.

Более того, резку производят иттербиевым лазером с заглублением лазерного луча в обрабатываемое изделие на 0,2-0,4 его толщины, а перемещение лазерного луча осуществляют со скоростью 1,2-1,8 м/мин.

Такое выполнение газолазерной резки позволяет расширить технологические возможности процесса композиционных материалов: обеспечить возможность газолазерной резки композиционных материалов сложной пространственной формы с улучшением качества реза кромки разрезаемого материала, улучшить экологию условий труда.

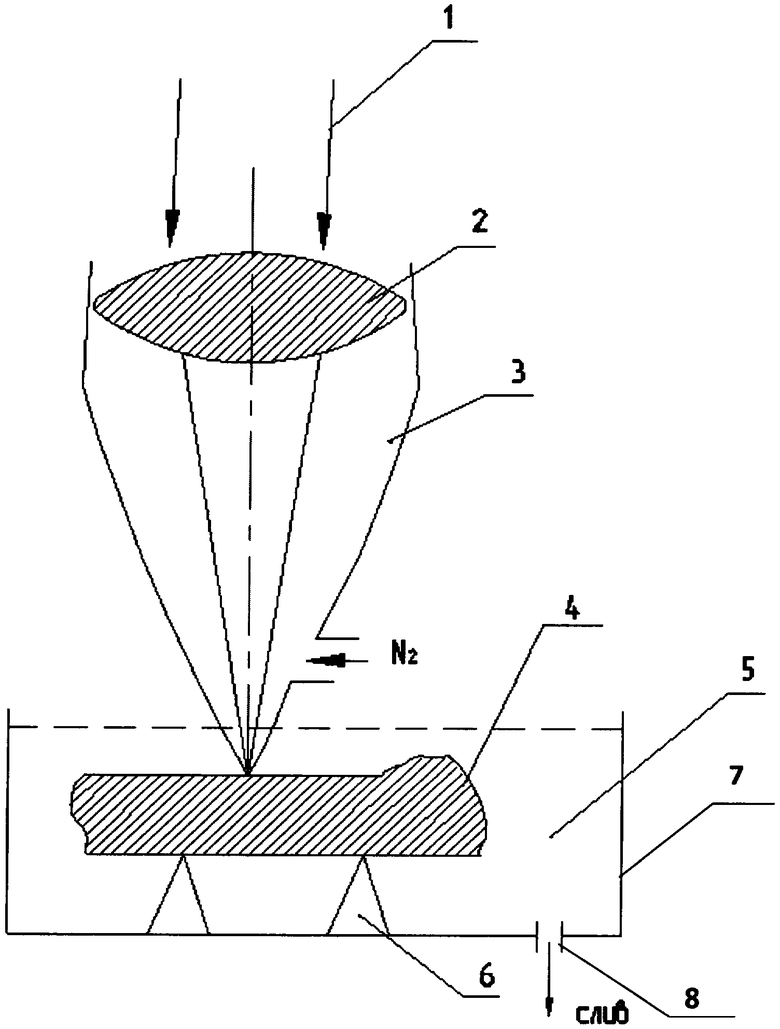

На чертеже показана принципиальная схема устройства для осуществления предлагаемого способа газолазерной резки в жидкостной среде.

Осуществление изобретения

Способ газолазерной резки композиционных материалов в соответствии с изобретением осуществляется следующим образом.

Обрабатываемое изделие из композиционных материалов (КМ) помещают в жидкостную среду. В качестве жидкости используют техническую воду, так как она прозрачна для глубины волны λ=1,07 мкм и не поглощает излучение лазера. Уровень воды должен превышать наивысшую точку обрабатываемого изделия на 10-15 мм.

После установки изделия из КМ в жидкостной среде подают луч иттербиевого волоконного лазера на деталь. Луч фокусируют конденсаторной линзой на обрабатываемую поверхность с заглублением фокуса на 0,2-0,4 толщины обрабатываемого изделия 4 (см. чертеж). После чего осуществляют резку детали в жидкостной среде следующим образом: в точке нахождения луча происходит выгорание материала, далее перемещают луч лазера по заданной траектории с помощью управляющей программы со скоростью 1,2-1,8 м/мин. Соосно с лучом подают технологический газ N2 под давлением ≤1 МПа, где он с излучением попадает на изделие 4 в зону резки, перемешиваясь по пути с каплями жидкости. Далее технологический газ выносит продукты распада из зоны резки. Продукты распада попадают в нижнюю часть жидкостной ванны 5. Благодаря использованию жидкостной среды продукты распада удаляются из зоны резки, зона термического влияния уменьшается приблизительно в 2 раза, обугливание кромок происходит равномерно.

Резка осуществляется на лазерном технологическом комплексе с использованием иттербиевого волоконного лазера и жидкостной среде.

Излучение иттербиевого волоконного лазера 1 транспортируется в корпус оптического резака 3, где фокусируется (коллимируется) конденсаторной линзой 2. Технологический газ N2 подается под давлением ≤1 МПа в корпус резака 3, где он соосно с излучением подается на изделие 4.

Резку производят в емкости 7, которая установлена в технологическом комплексе в зоне действия иттербиевого волоконного лазера.

Уровень жидкостной среды 5 должен быть на 10-15 мм больше, чем высота максимальной точки обрабатываемого изделия, а само изделие устанавливается на конусовидные штырьки 6, которые позволяют продуктам распада, выносимым из зоны резки технологическим газом, оседать на дно ванны. Емкость 7 снабжена устройством для подачи воды (на чертеже не показано) и устройством слива воды 8. Уровень в емкости регулируется за счет подачи и слива воды и устанавливается в зависимости от геометрических размеров изделия. Жидкость из ванны периодически сливают по мере загрязнения через имеющийся в дне ванны слив, а накопившиеся продукты распада удаляют с ванны.

Пример конкретной реализации изобретения.

Работа производилась на лазерном технологическом комплексе, оснащенном иттербиевым волоконным лазером мощностью 2 кВт в импульсном режиме излучения и специально разработанной поворотной головкой, позволяющей перемещать оптический резак по 3 координатам, а также вращать относительно вертикальной оси Z (координата С) и поворачивать ±135°С вокруг горизонтальной оси (координата В), что позволяло поддерживать оптический резак все время в перпендикулярном положении к обрабатываемой трехмерной поверхности сложного пространственного изделия.

Лазерный луч из транспортируемого волоконного кабеля сначала коллимировался, а затем фокусировался объективом 2 с фокусным расстоянием 150 мм на обрабатываемую поверхность с заглублением фокуса на 1/3 толщины изделия от верхней поверхности. Диаметр пятна лазерного луча в фокальной плоскости составлял 0,15 мм. Высокая плотность лазерного излучения позволяет разрушать углеродные волокна с минимальной шероховатостью.

Скорость резания ~1,5 м/мин.

Давление технологического газа (N2) в сопле 0,8 МПа.

Производили резку углепластика толщиной 3 мм.

Зона термического влияния составляла 0,1-4-0,15 мм, причем обугливание было равномерным по всей поверхности реза.

Все продукты распада оседают на дно ванны.

Пример реализации лазерной резки без жидкостной среды.

Производили резку при тех же параметрах без жидкостной среды. Зона термического влияния составляла 0,2÷0,3 мм, причем обугливание ближе к нижней поверхности было максимальным. Дым продуктов распада заполняли мгновенно всю рабочую зону, что затрудняло процесс обработки.

Таким образом, предлагаемый способ газолазерной резки композиционных материалов с использованием жидкостной среды в отличие от известного (с экраном инертного газа) делает его более интенсифицированным и обеспечивает следующие преимущества:

- позволяет резать не только плоское изделие, но и сложной пространственной формы;

- способствует уменьшению зоны термического влияния за счет более интенсивного охлаждения зоны реза и изоляции обеих поверхностей от окисляющей среды;

- создает экологически благоприятные условия труда;

- позволяет увеличить скорость обработки за счет интенсификации процесса резки при попадании капель жидкости вместе с технологическим газом в зону резки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГАЗОЛАЗЕРНОЙ РЕЗКИ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2471600C1 |

| СПОСОБ ЛАЗЕРНОЙ РЕЗКИ МЕТАЛЛА ИЛИ СПЛАВА | 2011 |

|

RU2479395C1 |

| УСТРОЙСТВО ДЛЯ ФОКУСИРОВКИ ЛАЗЕРНОГО ИЗЛУЧЕНИЯ | 2009 |

|

RU2413265C2 |

| СПОСОБ ГАЗОЛАЗЕРНОЙ РЕЗКИ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1995 |

|

RU2089365C1 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ ВОЛОКОННЫМ ЛАЗЕРОМ ОБЪЕМНЫХ ДЕТАЛЕЙ | 2008 |

|

RU2386523C1 |

| Энергоэффективное устройство лазерной резки материалов | 2016 |

|

RU2698896C2 |

| Способ ультразвуковой газолазерной резки листового металла и устройство ультразвуковой газолазерной резки листового металла (Варианты) | 2017 |

|

RU2670629C9 |

| Устройство для лазерной обработки материалов в жидкой среде | 2018 |

|

RU2685306C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ВОДОРОДА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1989 |

|

SU1743085A3 |

| Устройство лазерной резки материалов с рекуперацией отводимой тепловой энергии | 2020 |

|

RU2735153C1 |

Изобретение относится к способу газолазерной резки композиционных материалов. Способ включает подачу лазерного луча на обрабатываемую поверхность, подачу соосно с лазерным лучом технологического газа, коллимирование лазерного луча, заглубление его в обрабатываемое изделие и перемещение по заданной программе. Резку производят в жидкостной среде. Изделие размещают в ванне с водой на конусовидных штырьках с превышением уровня воды над поверхностью изделия равным 10-15 мм. Резку производят иттербиевым лазером с заглублением лазерного луча в обрабатываемое изделие на 0,2-0,4 его толщины. Перемещение лазерного луча осуществляют со скоростью 1,2-1,8 м/мин. В результате достигается расширение технологических возможностей и улучшение экологии при обработке композиционных материалов, а также обеспечивается высокое качество реза изделий. 1 ил.

Способ газолазерной резки изделий из композиционных материалов, включающий подачу лазерного луча на поверхность изделия, подачу соосно с лазерным лучом технологического газа, коллимирование лазерного луча, заглубление его в обрабатываемое изделие и перемещение по заданной программе, отличающийся тем, что резку осуществляют иттербиевым лазером с заглублением луча в обрабатываемое изделие на 0,2-0,4 его толщины и со скоростью его перемещения 1,2-1,8 м/мин в жидкостной среде, для чего изделие размещают в ванне с водой на конусовидных штырьках с превышением уровня воды над поверхностью изделия, равным 10-15 мм.

| СПОСОБ ГАЗОЛАЗЕРНОЙ РЕЗКИ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1995 |

|

RU2089365C1 |

| JP 9019787 A, 21.01.1997 | |||

| JP 63174795 A, 19.07.1988 | |||

| JP 61269994 A, 29.11.1986 | |||

| СПОСОБ ЛАЗЕРНОЙ ОБРАБОТКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2112636C1 |

| Григорьянц А.Г | |||

| и др | |||

| Технологические процессы лазерной обработки, изд | |||

| МГТУ им | |||

| Н.Э.Баумана | |||

| - М., 2006, с.41 | |||

| Мадатов Н.М | |||

| Подводная сварка и резка металлов | |||

| - Л., изд | |||

| Судостроение, 1967, с.94-95. | |||

Авторы

Даты

2010-02-27—Публикация

2008-07-17—Подача