Изобретение относится к способам получения неконцентрированной азотной кислоты и может быть использовано в химической промышленности.

Цель изобретения повышение производительности процесса за счет сокращения времени простоя из-за отказов.

Способ получения неконцентрированной азотной кислоты включает получение оксидов азота, их адсорбцию водными растворами с получением продукта, смешение отходящего после абсорбции выхлопного газа с аммиаком, его очистку восстановлением на катализаторе и последующую рекуперацию энергии очищенного потока в газовой турбине, при этом перед подачей на турбину газовый поток смешивают с метаном и осуществляют гетерогенное окисление метана на катализаторе при объемном отношении метана к кислороду в газовом потоке 0,39-0,45.

Новизна способа состоит в том, что перед подачей на турбину газовый поток смешивают с метаном и осуществляют гетерогенное окисление метана на катализаторе при объемном отношении метана к кислороду в газовом потоке 0,39-0,45. Увеличение объемного отношения метана к кислороду в газовом потоке до выше 0,45 приводит к появлению в газовой смеси монооксида углерода в количестве, превышающем санитарную норму, кроме того, в газовой смеси появляются горючие (метан). Снижение объемного отношения метана к кислороду до ниже 0,39 не изменяет содержания монооксида углерода в газовой смеси. Поэтому уменьшение этого отношения до ниже 0,39 нецелесообразно, так как оно достигается за счет увеличения количества воздуха, подаваемого на абсорбцию, при одновременном уменьшении количества воздуха, подаваемого на стадию окисления аммиака, что приводит к уменьшению производительности способа.

П р и м е р. Способ получения неконцентрированной азотной кислоты осуществляют на агрегате типа АК-72 следующим образом. В смесители двух аппаратов для окисления аммиака (контактные аппараты) подают воздух и аммиак в количестве соответственно 173400 нм3/ч и 18600 нм3/ч. Образовавшаяся в смесителе аммиачно-воздушная смесь (АВС) поступает на платиноидный катализатор, на котором кислород воздуха окисляет аммиак с образованием оксидов азота. Газ после контактных аппаратов, содержащий оксиды азота (нитрозный газ), направляют в систему рекуперации тепла и конденсации реакционных паров воды. После чего нитрозный газ подают на абсорбцию оксидов азота. Абсорбцию оксидов азота осуществляют путем их поглощения водой. Выходящий из абсорбции выхлопной газ, содержащий 2,4 об. кислорода, 0,1 об. оксидов азота (остальное азот) и имеющий температуру 35оС, нагревают до температуры 310оС. Затем выхлопной газ смешивают с 110 нм3/ч аммиака, после чего смесь подают в реактор очистки, где аммиак на алюмомедноцинковом катализаторе (марки АМЦ) восстанавливает оксиды азота до азота и воды. Состав газовой смеси после очистки, об. оксиды азота 0,007; аммиак 0,010; кислород 2,4; азот и водяные пары остальное. Очищенную газовую смесь после очистки от оксидов азота подогревают в трубчатой печи до 500оС, после чего ее смешивают с метаном в количестве 1460 нм3/ч и последующий нагрев очищенной газовом смеси осуществляют гетерогенным окислением метана на алюмоникелевом катализаторе марки ГИАП-2. Температура газовой смеси поднимается до 780оС. Одновременно происходит дополнительная очистка газовой смеси от оксидов азота и аммиака. Далее энергию очищенного газового потока рекуперируют в газовой турбине газотурбинной установки, предназначенной для сжатия воздуха и нитрозного газа.

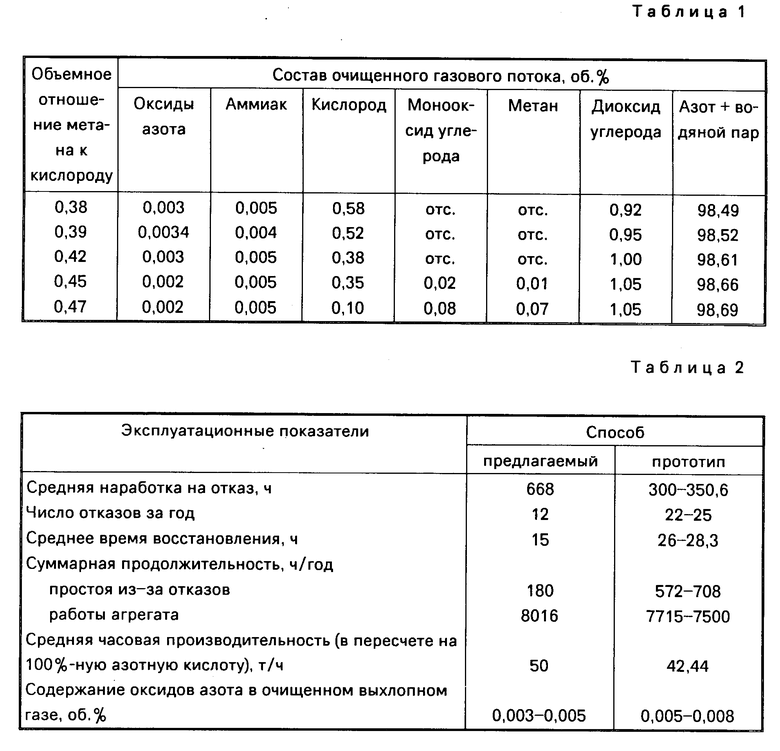

В табл.1 представлена зависимость состава очищенного газового потока от объемного отношения метана к кислороду в смеси.

Увеличение отношения метана к кислороду до выше 0,45 приводит к появлению в газовом потоке монооксида углерода в количестве, превышающем санитарную норму. Крое того, в газе появляются горючие (метан). Снижение отношения метана к кислороду до ниже 0,39 не изменяет содержания монооксида углерода в очищенном газовом потоке. Поэтому уменьшение этого отношения до ниже 0,39 нецелесообразно, так как оно достигается за счет увеличения количества воздуха, подаваемого на абсорбцию, при одновременном уменьшении количества воздуха, подаваемого на стадию окисления аммиака, что приводит к снижению производительности процесса.

В табл. 2 приведены эксплуатационные показатели предлагаемого способа и способа-прототипа.

Как следует из табл.2, предложенный способ позволяет повысить среднюю наработку на отказ в 2,05 раз, уменьшить число отказов в 2 раза, уменьшить среднее время восстановления в 1,8 раз. В результате чего суммарная продолжительность простоя из-за отказов снижается в 3,6 раз. Средняя часовая производительность процесса при этом увеличивается в 1,18 раз. Такое повышение эксплуатационных показателей предлагаемого способа позволяет увеличить годовую производительность при внедрении этого способа в агрегатах АК-72 на 11,9% а в агрегатах АК-72 на 24,1% Дpугим дополнительным преимуществом предлагаемого способа является повышение степени очистки выхлопного газа от оксидов азота.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНОЙ КИСЛОТЫ | 1991 |

|

RU2009996C1 |

| СПОСОБ ПРОИЗВОДСТВА НЕКОНЦЕНТРИРОВАННОЙ АЗОТНОЙ КИСЛОТЫ | 2005 |

|

RU2296706C1 |

| СПОСОБ ПРОИЗВОДСТВА НИТРИТА НАТРИЯ | 1993 |

|

RU2069173C1 |

| СПОСОБ ПРОИЗВОДСТВА АММИАКА | 1989 |

|

RU2022927C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНОЙ КИСЛОТЫ | 2001 |

|

RU2201892C2 |

| СПОСОБ ПРОИЗВОДСТВА НИТРИТА НАТРИЯ | 1993 |

|

RU2069174C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ НАГРУЗКИ УСТАНОВКИ ПО ПРОИЗВОДСТВУ АЗОТНОЙ КИСЛОТЫ | 1991 |

|

RU2108964C1 |

| Способ производства аммиака | 1989 |

|

SU1770277A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСИЛАМИНСУЛЬФАТА | 2003 |

|

RU2257339C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНЦЕНТРИРОВАННОГО ОКСИДА АЗОТА (II) | 2001 |

|

RU2186723C1 |

Изобретение относится к способам получения неконцентрированной азотной кислоты и может быть использовано в химической промышленности. Целью изобретения является повышение производительности процесса за счет сокращения времени простоя из-за отказов. Способ включает получение оксидов азота, их абсорбцию водными растворами с получением продукта, смешение отходящего после абсорбции выхлопного газа с аммиаком, его очистку восстановлением на катализаторе, смешение газового потока с метаном с последующим гетерогенным окислением метана на катализаторе ри объемном отношении метана к кислороду в газовом потоке 0,39 - 0,45 и рекуперацию энергии очищенного потока в газовой турбине. Способ позволяет повысить показатели надежности установки, а также степень очистки отходящего выхлопного газа от оксидов азота. 1 з.п. ф-лы, 2 табл.

0,45.

| Бонне М., Заичко Н.Д., Караваев М.М | |||

| и др | |||

| Производство азотной кислоты в агрегатах большой единичной мощности | |||

| М.: Химия, 1985, с.290-303. |

Авторы

Даты

1995-05-10—Публикация

1990-03-16—Подача