Изобретение относится к области производства углеграфитовых материалов и может быть использовано при создании элементов конструкций, в качестве сырья для получения алмазов и др.

Наиболее близким техническим решением к предлагаемому является способ получения материала из искусственного графита марки МГ-ОСЧ путем термообработки его в интервале 500оС < Т < 2000оС при давлениях 4,0 ГПa < Р < 8,0 ГПа. Недостатком данного способа является то, что он не приводит к упорядочению жесткой макроструктуры искусственного графита и позволяет, по оценке, повысить плотность по сравнению с исходной 1,65-1,70 г/см3 не более чем до 1,8-2,0 г/см3.

Целью изобретения является увеличение объемной массы упорядочение макроструктуры.

Поставленная цель достигается тем, что способ включает термообработку искусственного графита при 2000-2500оС под давлением 1,0-2,5 ГПа в течение 4-6 мин. Отличительная особенность способа состоит в том, что искусственный графит изготавливают в виде блока, окружают оболочкой из порошкообразной окиси магния с соотношением размеров оболочки и блока в пределах от 2: 1 до 3: 1 и подвергают действию вначале давления 1,0-2,5 ГПа, а затем температуры 2000-2500оС в течение 4-6 мин.

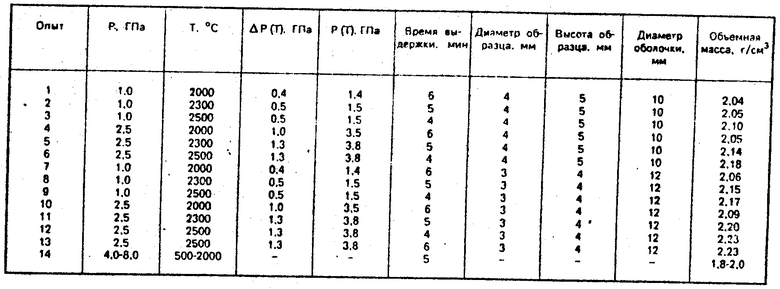

С учетом высоких температур, применяемых в данном способе, вводятся поправки Р(Т) к начальным Ро значениям давления (1,0 ГПа и 2,5 ГПа), вычисленные на основе линейной экстраполяции данных измерений до 1500оС: на нижнем пределе давления +0,4 ГПа (для 2000оС) и +0,5 ГПа (для 2500оС) и на верхнем пределе давления +1,0 ГПа (для 2000оС) и 1,3 ГПа (для 2500оС). Р(Т) = Ро + Р(Т).

Проведение процесса под давлением менее 1,4 ГПа и 4 мин приводит к пониженным значениям (менее 2,00 г/см3) объемной массы, а под давлением более 3,8 ГПа и 6 мин - характеристики материала практически не нарастают, но происходит деформация камеры высокого давления.

Термообработка при температуре менее 2000оС и соотношении размеров оболочки и блока искусственного графита меньше 2: 1 не обеспечивает постоянства режима термообработки в течение времени и достижения величины объемной массы, превышающей 2,00 г/см3, а при температуре более 2500оС и соотношении размеров оболочки и блока большем 3: 1 нецелесообразна по экономическим соображениям.

Отличие предлагаемого способа с точки зрения физико-химии процесса основывается на связи упорядочения и уплотнения макроструктуры с высокотемпературной очисткой поверхностей кристаллитов графита от углеродкислородных комплексов, удалением в процессе десорбции комплексов неупорядоченного углерода и, как следствие, активированием поверхностных углеродных валентностей, способных к миграции, взаимонасыщению и образованию межкристаллитных связей. Давление в этих процессах является параметром, способствующим ориентационной перестройке и упорядочению во взаимном расположении кристаллитов, обладающих высокой анизотропией кристаллической решетки.

Использованная в данном способе камера высокого давления типа наковальни с лункой проницаема для летучих веществ, десорбирующихся с поверхностей графита, оболочки и выделяющихся за пределы камеры в результате истечения под действием разницы температур в 2000-2500оС и давлений (по оценке, давление в порах графита может достигать в момент достижения рабочей температуры ≈10,0 МПа) через сохраняющую поры оболочку из окиси магния и микротрещины в контейнере из Алгетского камня.

П р и м е р 1. Искусственный спектрально чистый графит марки МГ-ОСЧ изготавливают в форме цилиндра высотой 10 мм, диаметром 5 мм, окружают оболочкой из порошкообразной окиси магния (реактив, химически чистый) с наружным диаметром 10 мм, устанавливают в центральном отверстии контейнера из Алгетского камня, выполненного цилиндрическим по боковой поверхности, а по торцам по форме лунки камеры высокого давления подвергают вначале действию давления 1,0-2,5 ГПа, а затем температуры 2000-2500оС в течение 4-6 мин, охлаждают до комнатной температуры и понижают давление до атмосферного. Образцы для измерений объемной массы диаметром 4 мм, высотой 5 мм вытачивают из средней части графитового цилиндра и проверяют на отсутствие вхождения примесей в процессе реализации способа методом спектрального анализа. Данные ультразвуковых измерений обнаруживают увеличения упорядочения макроструктуры с нарастанием объемной массы, проявляющееся в корреляции величин отношения упругих модулей и плотности материала. В таблице (опыт 1-6) приведены условия и результаты реализации способа по примеру 1.

П р и м е р 2. Способ осуществляют по примеру 1, только графит изготавливают в форме цилиндра высотой 10 мм, диаметром 4 мм и окружают оболочкой с наружным диаметром 12 мм. Результаты показаны в таблице (опыт 7-13) в сравнении с прототипом (опыт 14).

Как видно из таблицы, применение предлагаемого способа позволяет увеличить объемную массу искусственного спектрально чистого графита по сравнению с исходной его величиной 1,65-1,70 г/см3 более чем на 30-35% , а по сравнению с величинами из способа-прототипа 1,8-2,0 г/см3 - примерно на 11-24% . Увеличение объемной массы связано с уменьшением пористости и ростом упорядоченности структуры, происходящих, как это следует из разницы полученных величин, в существенно большей степени в материале, изготовленном по предлагаемому способу, по сравнению с известным материалом. Давления, применяемые в предлагаемом способе, заметно ниже даже с учетом температурной поправки давлений в способе-прототипе, что позволяет использовать в предлагаемом способе камеры высокого давления из жаропрочных сталей вместо более дорогих и дефицитных твердых сплавов в способе - прототипе.

Величины пикнометрической плотности, характеризующие, в основном упорядоченность структуры твердого каркаса материалов из графита, как правило, превышают величины объемных масс, измеренные на одних и тех же образцах. В этой связи превышение величин объемной массы материала, полученного по предлагаемому способу, над величинами пикнометрической плотности на способе-аналоге свидетельствует о более высокой упорядоченности макроструктуры и меньшей пористости образцов материала, полученных по предлагаемому способу. (56) Воронов О. А. и др. Особенности кристаллизации каменноугольного пека при высоком давлении. Известия АН СССР. Неорганические материалы, 1982, т. 18, N 8, с. 1296-1299.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ создания камеры высокого давления с алмазной наковальней | 1986 |

|

SU1398155A1 |

| СПОСОБ КОНТРОЛЯ ПРОЦЕССА ГРАФИТАЦИИ УГЛЕРОДНОГО МАТЕРИАЛА | 1989 |

|

RU2028977C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИСКУССТВЕННЫХ АЛМАЗОВ | 1997 |

|

RU2131763C1 |

| Способ получения поликристаллических алмазных агрегатов заданной формы | 1970 |

|

SU329761A1 |

| Датчик высоких давлений | 1988 |

|

SU1649322A1 |

| СВЕРХТВЕРДЫЙ УГЛЕРОДНЫЙ МАТЕРИАЛ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ СВЕРХТВЕРДОГО УГЛЕРОДНОГО МАТЕРИАЛА | 1996 |

|

RU2127225C1 |

| СПОСОБ ВЫРАЩИВАНИЯ АЛМАЗА ИЗ ГРАФИТА | 1995 |

|

RU2083272C1 |

| СПОСОБ МОДЕЛИРОВАНИЯ ЗАПАДНОГО ДРЕЙФА ТВЕРДОГО ЯДРА ПЛАНЕТЫ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2251662C2 |

| ПРОЦЕСС ПРОИЗВОДСТВА СИНТЕТИЧЕСКОГО МОНОКРИСТАЛЛИЧЕСКОГО АЛМАЗНОГО МАТЕРИАЛА | 2013 |

|

RU2580743C1 |

| ГРАФИТО-ОКСИДНЫЙ ОГНЕУПОР | 2014 |

|

RU2555167C1 |

Сущность изобретения: искусственный графит спектральной чистоты изготавливают в виде блока, окружают оболочкой из порошкообразной окиси магния с соотношением размеров оболочки и блока в пределах от 2 : 1 до 3 : 1 и подвергают действию вначале давления 1,0 - 2,5 ГПа, а затем температуры 2000 - 2500 С в течение 4 - 6 мин. Изобретение позволяет получить материал из искусственного графита с объемной массой превышающей 2.00 г/см3 , и высокой упорядоченностью макроструктуры. 1 табл.

СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛА ИЗ ИСКУССТВЕННОГО ГРАФИТА , включающий теpмообpаботку гpафита пpи давлении, отличающийся тем, что, с целью увеличения объемного веса и упоpядочения макpостpуктуpы получаемого матеpиала, гpафит изготавливают в виде блока, окpужают его боковую повеpхность оболочкой из поpошка оксида магния пpи соотношении внешнего диаметpа оболочки к наибольшему попеpечному pазмеpу блока 2 : 1 - 3 : 1 и подвеpгают воздействию давления 1,0 - 2,5 ГПа с последующим поышением темпеpатуpы до 2000 - 2500оС.

Авторы

Даты

1994-03-30—Публикация

1991-01-17—Подача