Изобретение относится к электродной промышленности, в частности к контролю тепловых процессов получения графита на стадии его высокотемпературной обработки, в частности процесса графитации.

Известен способ контроля теплового режима процесса графитации, заключающийся в измерении температуры в начальной стадии разогрева печи, измерении электрического сопротивления печи и определения температуры на последующих стадиях процесса графитации по величине, обратно пропорциональной электрическому сопротивлению печи.

Недостатком известного способа является тот факт, что при температуре выше 2500оС электросопротивление углеродных материалов слабо зависит от степени прогрева изделия, в то время как качество графитируемых материалов, определяемое показателем степени графитации g в диапазоне 2500-3000оС меняется очень сильно.

Показатель степени трехмерного упорядочения (степень графитации - g) наибольшее изменение претерпевает именно в диапазоне температур 2500-3000оС. Поэтому известный способ имеет ограниченное применение и не может быть использован для контроля за состоянием графитируемых заготовок во всем интервале температур процесса графитации и не может быть использован для контроля за окончанием процесса графитации по достижению необходимой степени графитации углеродного материала.

Известен способ контроля режима и окончания процесса графитации, в котором с целью повышения точности контроля температурного режима печи замеряют содержание окиси углерода в отходящих газах, определяют экстремальные значения содержания окиси углерода в отходящих газах в середине цикла разогрева печи, по которым судят о температурном режиме в печи и измеряют производную от изменения содержания окиси углерода в отходящих газах, по которой судят об окончании процесса графитации.

Недостаток известного способа заключается в том, что в процессе графитации не контролируется состояние самих заготовок, а судят об этом по косвенным характеристикам. Так как в реальных условиях, как правило, количество и качественный состав выделяющихся газов может в значительной степени определяться не процессами физико-химических и структурных превращений материала заготовок, а процессами, происходящими в пересыпочных материалах, то известный способ не является достаточно точным для контроля за ходом процесса графитации заготовок и его окончанием.

Общим недостатком способов контроля процессом термообработки углеродных заготовок по косвенным параметрам является отсутствие полного соответствия этих параметров реальному физико-химическому и структурному состоянию заготовок при термообработке.

Известен способ регулирования процессом термообработки обожженных углеродных заготовок, в котором управление температурой нагрева осуществляют по параметру акустической эмиссии, возникающей в теле заготовки при термообработке и отражающей ее внутреннее состояние. В известном способе в качестве контролирующего процесс графитации параметра использована взаимосвязь амплитуды акустической эмиссии и размера трещин, образующихся или растущих в заготовке. Если в процессе графитации заготовок амплитуда эмиссии достигает заданного критического уровня, в теле заготовки возможно образование трещин, приводящих к браку заготовки. Критическая величина сигнала ЭВН, соответствующая трещинообразованию, определяется для каждого материала предварительными механическими испытаниями.

Недостатками известного способа являются: ограниченная область применения способа, так как известно, что в температурном диапазоне 2200-3000оС трещинообразование графитируемых материалов становится практически невозможным из-за высокой пластичности графита, поэтому известный способ не применим для контроля за состоянием углеродных материалов, находящихся в вязко-пластическом состоянии, т.е. во всем интервале температур процесса графитации. Невозможность точного определения момента окончания процесса графитации, так как используемая в качестве контролируемого параметра амплитуда акустической эмиссии не определяет состояние углеродных материалов, соответствующее требуемой степени графитации.

В прототипе о завершенности процесса графитации судят по достижению в заготовке температуры 3000оС. Известно, что методы измерения температур в печах графитации, обычно оптические, имеют довольно существенную погрешность, не ниже 5%. Степень графитации зависит от температуры, причем эта зависимость носит нелинейный характер, поэтому точность определения степени графитации в известном способе будет еще ниже (погрешность ≈10%).

Окончание процесса термообработки в известном способе определяется по достижению заданной температуры (3000оС). Однако необходимая степень графитации для получения качественной продукции зависит не только от температуры. Поэтому известный способ не позволяет точно установить момент окончания процесса графитации.

Целью изобретения является повышение точности определения окончания процесса графитации путем определения степени графитации углеродного материала непосредственно в процессе термообработки.

Указанная цель достигается тем, что предлагается способ контроля процесса графитации углеродного материала, включающий измерение параметров акустической эмиссии, в котором измеряют скорость счета акустической эмиссии, излучаемой графитовым материалом в процессе термообработки, и по ним судят о степени графитации углеродного материала.

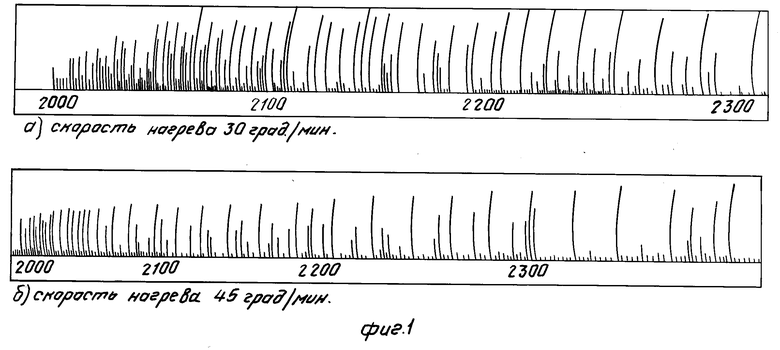

Проведено исследование и установлено, что начиная с температуры 2000оС графитируемые материалы излучают сигналы АЭ с определенной периодичностью, что подтверждается данными, представленными на фиг.1, где показано амплитудное распределение сигналов в температурном диапазоне 2000-2400оС.

Процесс трехмерного упорядочения атомов углерода в решетку графита для различных углеродных материалов ряд исследователей рассматривает как различный фазовый переход первого рода, в котором фактором, обусловливающим зависимость степени графитации и параметров акустической эмиссии, выступают фазовые флуктуации.

Одним из наиболее информативных параметров АЭ является скорость счета АЭ (( )). Этот параметр характеризует число индицируемых материалом импульсов АЭ в единицу времени.

)). Этот параметр характеризует число индицируемых материалом импульсов АЭ в единицу времени.

Нагревали углеродные заготовки до различных значений скорости счета АЭ, а затем исследовали полученный графитированный материал методом рентгеновского анализа для определения степени графитации.

Установлено, что степень графитации коррелирует со скоростью счета излучаемых импульсов АЭ по степенной зависимости вида:

g = A + B + C

+ C где g - степень графитации;

где g - степень графитации; - скорость счета импульсов АЭ;

- скорость счета импульсов АЭ;

А, В, С - эмпирические коэффициенты, определяемые типоразмером, материалом исследуемых углеродных заготовок, а также качеством акустического контакта "образец-звукопровод".

Полученная зависимость объясняется кинетикой механизма графитации. Чем выше температура графитируемого материла, тем выше скорость трехмерного упорядочения атомов углерода в структуру графита, что, следовательно, сказывается и на показателе скорости счета импульсов АЭ.

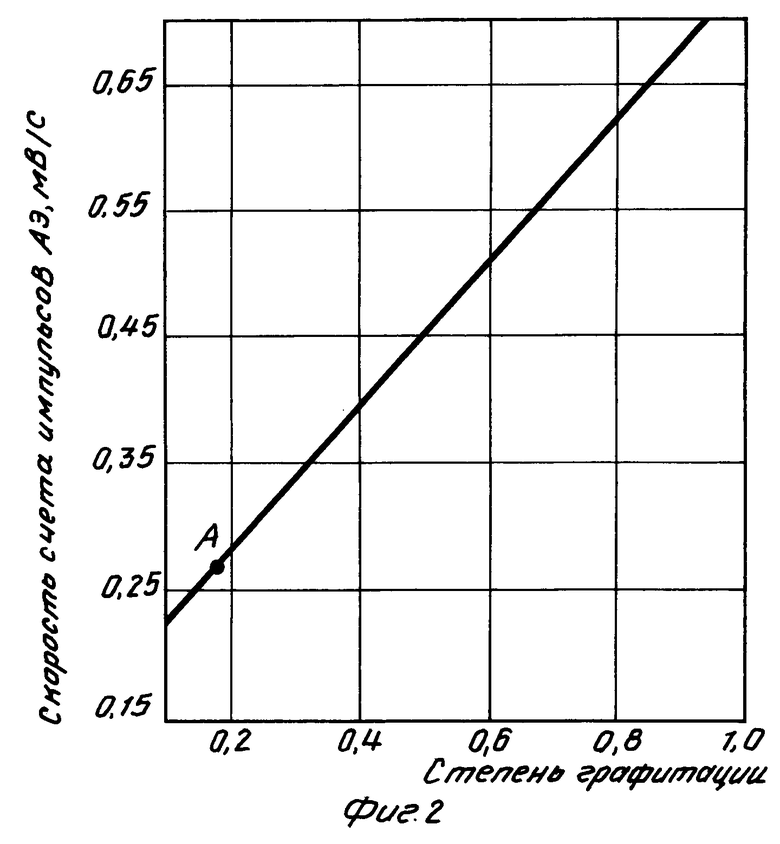

Заявляемый способ реализуется следующим образом: заготовки углеродного материала загружаются в печь графитации. В процессе нагрева контролируются сигналы акустической эмиссии, излучаемые заготовкой. По заранее построенному графику зависимости скорости счета импульсов АЭ (( )) по степени графитации (g) углеродного материала определяют значение, соответствующее заранее заданной величине степени графитации углеродного материала.

)) по степени графитации (g) углеродного материала определяют значение, соответствующее заранее заданной величине степени графитации углеродного материала.

П р и м е р 1. Образец размером 150х40х40, приготовленный на основе красноводского кокса замедленного коксования и характеризуемый следующими показателями: удельное электросопротивление мкОМ м 36; содержание серы 0,61% ; кажущаяся плотность, г/см3 1,60; балл структуры 5,0; нагревается в печи графитации путем пропускания тока через заготовку.

Для предотвращения окисления образца используется коксовая теплоизоляция фракции 4+0 мм. В образец вставлен графитовый звукопровод для передачи индуцируемых заготовкой сигналов АЭ пьезоэлементу. Наружный конец звукопровода выводится за пределы печи. АЭ, генерируемая заготовкой, контролируется в частотном диапазоне 2-50 кГц. В качестве регистрируемого параметра АЭ выбрана скорость счета АЭ. Заранее определяют по методике Касаточкина и Фиалкова степень графитации (g) заготовки, которую необходимо достичь. Для данного материала она равна g = 0,16.

Согласно заранее построенной зависимости по формуле

g = -0,25 + 1,46  + 0,42 N2 (1) (уравнение значимо в интервалах скорости счета от 0,73 мВ/с до 0,171 мВ/с).

+ 0,42 N2 (1) (уравнение значимо в интервалах скорости счета от 0,73 мВ/с до 0,171 мВ/с).

Необходимая степень графитации (g) должна достигаться при скорости счета, равной 0,266 мВ/с. На фиг.2 изображена указанная зависимость. Точка А соответствует скорости счета 0,266 мВ/с и степени графитации 0,16. Значимый участок кривой близок к прямой линии.

При достижении скорости счета величины, равной 0,266 мВ/с нагрев был прекращен.

Рентгеноструктурные параметры отграфитированного образца составили:

d022 = 3,426 A

La = 65 A

Lc = 92 A

Данные параметры использованы для расчета степени графитации по формуле, приведенной в работе. Степень графитации составила g = 0,1627.

Расхождение между значением g, замеренным при реализации способа и заданным значением g составило 1,7%.

П р и м е р 2. Образец нагревался по методике, изложенной в примере 1.

Заранее определяют степень графитации (g), которую нужно достичь 0,52. По зависимости (1) определяют скорость счета, соответствующую заданной степени графитации - 0,465 мВ/с.

При достижении скорости счета величины, равной 0,465 мВ/с, нагрев был прекращен.

Определенные после охлаждения рентгеноструктурные параметры графитированного образца составили:

d002 = 3,395 A

La = 480 A

Lc = 200 A

Данные параметры использованы для расчета степени графитации. Степень графитации составила g = 0,523.

Расхождение между замеренным при реализации заявляемого способа и заданным значением составило 0,6%.

К недостаткам способа по прототипу относится невозможность точного определения степени завершенности процесса графитации, так как используемый в известном способе в качестве контролирующего процесс параметра амплитуда АЭ не является информативным для оценки структурных превращений материала.

Таким образом, из приведенных примеров можно сделать вывод, что заявляемый способ позволяет достичь поставленной цели - определить с достаточной точностью момент завершенности процесса графитации.

Увеличение точности определения завершенности процесса графитации по достижению заранее заданной степени графитации позволит производить окончание процесса в нужный момент, что повлечет за собой увеличение выхода графитированных электродов высшего сорта.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения момента окончания образования турбостратной структуры графитируемых материалов | 1989 |

|

SU1726367A1 |

| ПЕЧЬ ДЛЯ ГРАФИТАЦИИ УГЛЕРОДНЫХ ИЗДЕЛИЙ С УСТРОЙСТВОМ ДОЖИГАНИЯ ЛЕТУЧИХ | 1991 |

|

RU2016362C1 |

| СПОСОБ ГРАФИТАЦИИ УГЛЕРОДНЫХ ИЗДЕЛИЙ | 1997 |

|

RU2116961C1 |

| СПОСОБ ОЧИСТКИ УГЛЕРОДНОГО МАТЕРИАЛА | 1993 |

|

RU2071935C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАФИТИРОВАННЫХ ИЗДЕЛИЙ | 1991 |

|

RU2045473C1 |

| УГЛЕРОДСОДЕРЖАЩАЯ МАССА | 1990 |

|

SU1727336A1 |

| СПОСОБ ПРОКАЛИВАНИЯ КОКСА | 1991 |

|

RU1811210C |

| ВЫСОКОПРОЧНЫЙ ГРАФИТИРОВАННЫЙ МАТЕРИАЛ | 1998 |

|

RU2160704C2 |

| ВЫСОКОТЕМПЕРАТУРНАЯ ПРОХОДНАЯ ЭЛЕКТРОПЕЧЬ ДЛЯ ГРАФИТАЦИИ УГЛЕРОДНОГО ВОЛОКНА В ЗАЩИТНОЙ СРЕДЕ ИНЕРТНОГО ГАЗА | 2006 |

|

RU2354906C2 |

| СПОСОБ ТЕРМООБРАБОТКИ УГЛЕРОДИСТОГО СЫРЬЯ ДЛЯ ПРОИЗВОДСТВА ЭЛЕКТРОДОВ | 2003 |

|

RU2264351C2 |

Использование: процессы графитации. Сущность изобретения: измеряют параметры акустической эмиссии, измеряют скорость акустической эмиссии, излучаемой графитовым материалом в процессе термообработки, и по ней судят о степени графитации углеродного материала. 2 ил.

СПОСОБ КОНТРОЛЯ ПРОЦЕССА ГРАФИТАЦИИ УГЛЕРОДНОГО МАТЕРИАЛА, включающий измерение параметров акустической эмиссии, отличающийся тем, что, с целью повышения точности контроля процесса графитации, дополнительно измеряют скорость счета акустической эмиссии, излучаемой графитовым материалом в процессе термообработки, и по ней судят о степени графитации углеродного материала.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ регулирования процесса термообработки обожженных углеродистых заготовок | 1977 |

|

SU653214A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-02-20—Публикация

1989-12-04—Подача