Изобретение относится к технике измерения высоких давлений, преимущественно в камерах синтеза искусственных алмазов.

Цель изобретения - расширение диапазона рабочих температур и повышение точности.

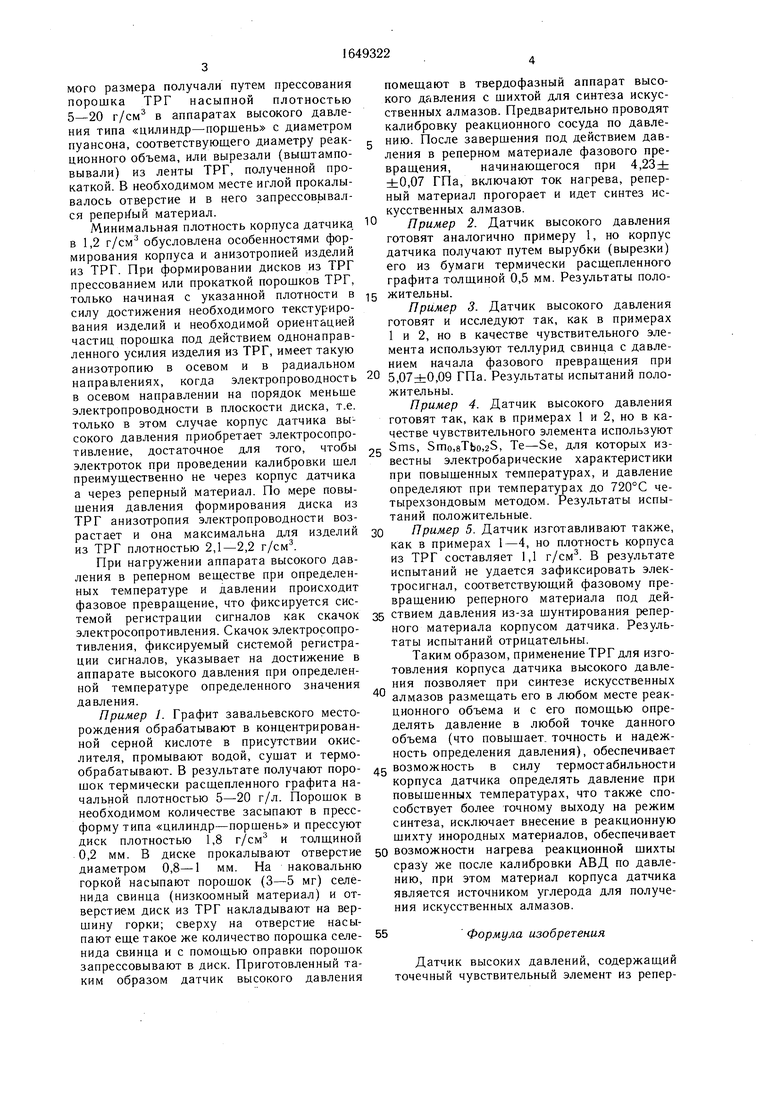

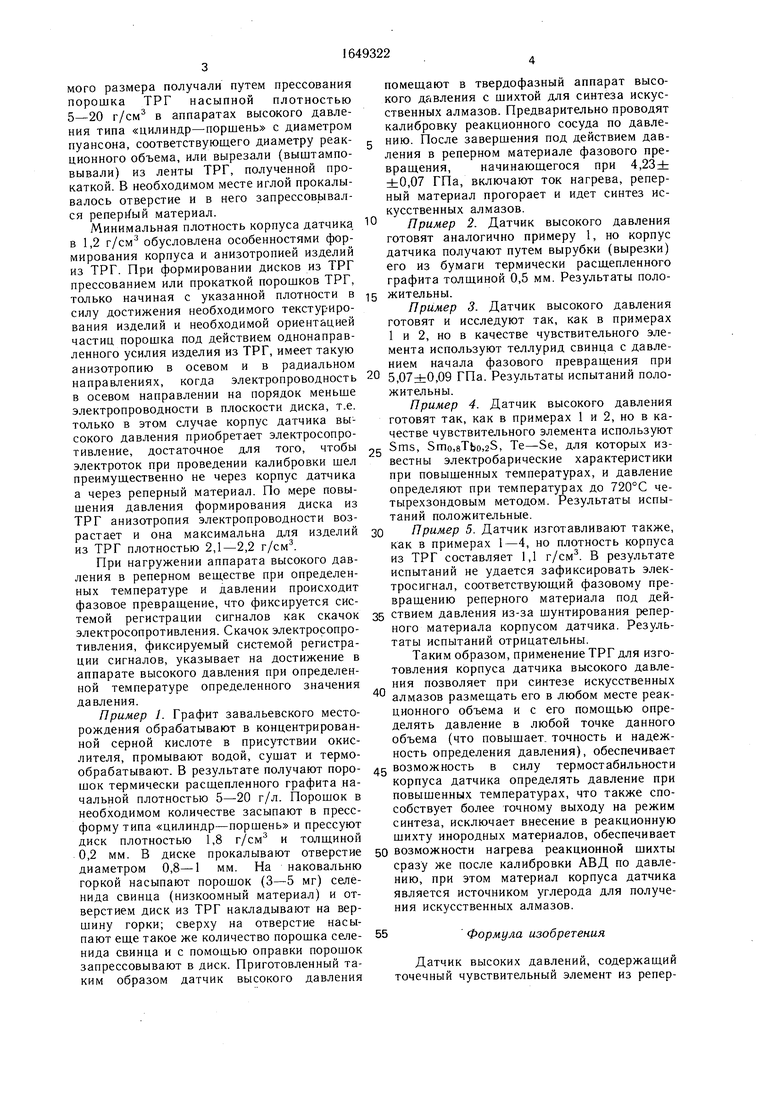

На чертеже изображены элементы аппарата высокого давления с вынесенными элементами реакционного сосуда.

Датчик высокого давления состоит из корпуса 1, выполненного в виде диска из термически расщепленного графита, и точечного чувствительного элемента, представляющего собой реперное вещество 2, введенное в тело дискообразного корпуса 1. Датчик устанавливается в реакционный сосуд 3, как показано на вынесенных элементах реакционного сосуда. При необходимости термической обработки материалов датчик давления устанавливается в графитовый нагреватель 4, который выполняет роль токоподводов, а для синтеза искусственных алмазов в качестве токоподводов используется реакционная шихта 5. Реакционный сосуд 3 находится в контакте с блок-матрицами 6

и образует единую электрическую цепь через опорные плиты 7 и остальные части прессовой установки 8 с системой 9 регистрации сигналов.

Термически расщепленный графит (ТРГ). сто еще называют вспученный, пенообразный, вермикулярный, червеобразный, вспененный и т.д.), образующий корпус датчика, представляет собой сильно дефектный графит, в котором пачки углеродных слоев расположены под углом одна к другой, образуя «червеобразную макроструктуру (он характеризуется насыпной массой до 2 г/л). Эти особенности обеспечивают возможность его формирования в изделия без связующего (прессованием или прокаткой) с широким диапазоном плотности (0,02- 2,2 г/см3) и, начиная с определенных значений плотности, сильно выраженной ани- затропией свойств. Он получается импульсным нагревом до 150-2500°С слоистых соединений графита или материалов на их основе.

Корпуса датчиков высокого давления из ТРГ необходимой плотности и требуеО5

4 со со to to

мого размера получали путем прессования порошка ТРГ насыпной плотностью 5-20 г/см3 в аппаратах высокого давления типа «цилиндр-поршень с диаметром пуансона, соответствующего диаметру реакционного объема, или вырезали (выштампо- вывали) из ленты ТРГ, полученной прокаткой. В необходимом месте иглой прокалывалось отверстие и в него запрессовывался реперньш материал.

Минимальная плотность корпуса датчика в 1,2 г/см3 обусловлена особенностями формирования корпуса и анизотропией изделий из ТРГ. При формировании дисков из ТРГ прессованием или прокаткой порошков ТРГ, только начиная с указанной плотности в силу достижения необходимого текстуриро- вания изделий и необходимой ориентацией частиц порошка под действием однонаправленного усилия изделия из ТРГ, имеет такую анизотропию в осевом и в радиальном направлениях, когда электропроводность в осевом направлении на порядок меньше электропроводности в плоскости диска, т.е. только в этом случае корпус датчика высокого давления приобретает электросопротивление, достаточное для того, чтобы электроток при проведении калибровки шел преимущественно не через корпус датчика а через реперный материал. По мере повышения давления формирования диска из ТРГ анизотропия электропроводности возрастает и она максимальна для изделий из ТРГ плотностью 2,1-2,2 г/см3.

При нагружении аппарата высокого давления в реперном веществе при определенных температуре и давлении происходит фазовое превращение, что фиксируется системой регистрации сигналов как скачок электросопротивления. Скачок электросопротивления, фиксируемый системой регистрации сигналов, указывает на достижение в аппарате высокого давления при определенной температуре определенного значения давления.

Пример 1. Графит завальевского месторождения обрабатывают в концентрированной серной кислоте в присутствии окислителя, промывают водой, сушат и термо- обрабатывают. В результате получают порошок термически расщепленного графита начальной плотностью 5-20 г/л. Порошок в необходимом количестве засыпают в пресс- форму типа «цилиндр-поршень и прессуют диск плотностью 1,8 г/см3 и толщиной 0,2 мм. В диске прокалывают отверстие диаметром 0,8-1 мм. На наковальню горкой насыпают порошок (3-5 мг) селе- нида свинца (низкоомный материал) и отверстием диск из ТРГ накладывают на вершину горки; сверху на отверстие насыпают еще такое же количество порошка селе- нида свинца и с помощью оправки порошок запрессовывают в диск. Приготовленный таким образом датчик высокого давления

помещают в твердофазный аппарат высокого давления с шихтой для синтеза искусственных алмазов. Предварительно проводят калибровку реакционного сосуда по давлению. После завершения под действием давления в реперном материале фазового превращения, начинающегося при 4,23± ±0,07 ГПа, включают ток нагрева, реперный материал прогорает и идет синтез искусственных алмазов.

Пример 2. Датчик высокого давления готовят аналогично примеру 1, но корпус датчика получают путем вырубки (вырезки) его из бумаги термически расщепленного графита толщиной 0,5 мм. Результаты положительны.

Пример 3. Датчик высокого давления готовят и исследуют так, как в примерах 1 и 2, но в качестве чувствительного элемента используют теллурид свинца с давлением начала фазового превращения при

° 5,07±0,09 ГПа. Результаты испытаний положительны.

Пример 4. Датчик высокого давления готовят так, как в примерах 1 и 2, но в качестве чувствительного элемента используют

5 Sms, Smo,8Tbo,2S, Те-Se, для которых известны электробарические характеристики при повышенных температурах, и давление определяют при температурах до 720°С че- тырехзондовым методом. Результаты испытаний положительные.

0 Пример 5, Датчик изготавливают также, как в примерах 1-4, но плотность корпуса из ТРГ составляет 1,1 г/см3. В результате испытаний не удается зафиксировать электросигнал, соответствующий фазовому превращению реперного материала под дей5 ствием давления из-за шунтирования реперного материала корпусом датчика. Результаты испытаний отрицательны.

Таким образом, применение ТРГ для изготовления корпуса датчика высокого давления позволяет при синтезе искусственных алмазов размещать его в любом месте реакционного объема и с его помощью определять давление в любой точке данного объема (что повышает, точность и надежность определения давления), обеспечивает

5 возможность в силу термостабильности корпуса датчика определять давление при повышенных температурах, что также способствует более точному выходу на режим синтеза, исключает внесение в реакционную шихту инородных материалов, обеспечивает

0 возможности нагрева реакционной шихты сразу же после калибровки АВД по давлению, при этом материал корпуса датчика является источником углерода для получения искусственных алмазов.

5Формула изобретения

Датчик высоких давлений, содержащий точечный чувствительный элемент из репер0

ного материала, размещенный в теле диско-рения диапазона рабочих температур и пообразного корпуса, и два токоподвода,вышения точности, в нем корпус датчика

расположенные по обе стороны корпуса,выполнен из термически расщепленного

отличающийся тем, что, с целью расши-графита плотностью не менее 1,2 г/см .

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ И СПОСОБ ИЗГОТОВЛЕНИЯ ШИХТЫ ДЛЯ ИЗГОТОВЛЕНИЯ УГЛЕРОДНОГО МАТЕРИАЛА | 1997 |

|

RU2134656C1 |

| КОНТЕЙНЕР АППАРАТА ДЛЯ СОЗДАНИЯ ВЫСОКОГО ДАВЛЕНИЯ И ТЕМПЕРАТУРЫ | 1996 |

|

RU2125483C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАФИТА ВЫСОКОЙ ЧИСТОТЫ | 2010 |

|

RU2427531C1 |

| ЭЛЕКТРОНАГРЕВАТЕЛЬНЫЙ ЭЛЕМЕНТ | 1997 |

|

RU2138927C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШИХТЫ ДЛЯ ФОРМОВАННЫХ ИЗДЕЛИЙ, СОДЕРЖАЩИХ КАРБИД КРЕМНИЯ | 1993 |

|

RU2084426C1 |

| УСТРОЙСТВО ВЫСОКОГО ДАВЛЕНИЯ И ВЫСОКИХ ТЕМПЕРАТУР | 2012 |

|

RU2491986C1 |

| СПОСОБ СИНТЕЗА АЛМАЗОВ | 1982 |

|

SU1120630A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ НАГРЕВАТЕЛЯ УСТРОЙСТВА ВЫСОКОГО ДАВЛЕНИЯ | 1994 |

|

RU2084422C1 |

| СВЕРХТВЕРДЫЙ МАТЕРИАЛ | 2008 |

|

RU2413699C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ШИХТЫ ДЛЯ СИНТЕЗА АЛМАЗА | 1990 |

|

RU2102316C1 |

Изобретение относится к датчикам высокого давления, предназначенным преимущественно для использования в камерах синтеза искусственных алмазов. Датчик содержит точечный чувствительный элемент из реперного материала, который размещен в теле дискообразного корпуса, снабженного двумя токоподводами, при этом корпус датчика выполнен из термически расщепленного графита плотностью не менее 1,2 г/см . Такое выполнение датчика позволяет расширить диапазон рабочих температур и повысить точность измерения. 1 ил.

| Реперное вещество для датчиков высоких давлений | 1975 |

|

SU520523A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

Авторы

Даты

1991-05-15—Публикация

1988-06-21—Подача