Изобретение относится к кожевенной промышленности и может быть использовано при производстве кож для низа обуви преимущественно растительного метода дубления.

Известен способ сушки кож для низа обуви, при котором сушка выполняется в проходных сушилках при температуре воздуха 40-50оС, средней скорости движения 1.5±0,5 м/с. Начальная влажность кож 40-45% , конечная влажность 10-12% . После сушки проводятся увлажнение до 17-18% и пролежка до 24-48 ч [1] .

Известен также способ сушки кож преимущественно хромовых [2] путем обдува их теплоносителем сначала при температуре 40-60оС и относительной влажности 35-40% , а на второй ступени - при 25-35оС и относительной влажности 60-75% .

Применение этого способа для кож растительного метода дубления привело бы к значительному увеличению длительности процесса.

В основу изобретения положена задача создать способ сушки кож преимущественно растительного метода дубления, при котором благодаря управлению градиентами температуры и влажности в высушиваемом материале сокращается длительность процесса без нарушения качества, получаются кожи с более равномерным распределением влаги и водовымываемых веществ по толщине, что позволяет в технологическом процессе не проводить увлажнение и сократить длительность пролежки.

Поставленная задача решается тем, что в способе, включающем обдув кож преимущественно растительного метода дубления теплоносителем с чередованием нагрева и охлаждения до требуемой влажности, согласно изобретению обдув осуществляют в режиме нагрева теплоносителем с температурой 65-100оС, влагосодержанием 10-30 г/кг с. в. при скорости его подачи 1,0-2,0 м/с в течение 10-20 мин, а в режиме охлаждения обдув осуществляют теплоносителем с температурой 25-40оС, влагосодержанием 10-20 г/кг с. в. при скорости его подачи 0,5-1,5 м/с в течение 5-15 мин.

Для кож растительного метода дубления характерно наличие водовымываемых веществ, перемещение которых к лицевому слою приводит к ломкости лица. Процесс сушки должен обеспечивать равномерность распределения водовымываемых веществ и исключение ломкости.

Термостойкость кож для низа обуви определяется температурой сваривания, pавной примерно 85оС. При термической обработке влажных кож их температура должна быть на 30оС меньше температуры сваривания.

Предложенные параметры заявляемого способа наиболее оптимальны при достижении указанной задачи. Если нагрев выполнять теплоносителем с более низкой температурой, чем 65оС, то интенсивность сушки снижается и увеличивается общая продолжительность процесса. Если же температура теплоносителя выше 100оС, то лицевая поверхность кожи может пересохнуть, будет ломкой. Это приведет к необходимости введения операций увлажнения и пролежки кож для достижения равновесной влажности на поверхности кожи. Влагосодержание теплоносителя в режиме нагрева влияет на температуру кожи и величину периода постоянной скорости. Повышение влагосодержания воздуха в начале процесса увеличивает период постоянной скорости сушки, при котором влага испаряется с поверхности кожи. Это приводит к переносу водовымываемых веществ на поверхность кожи и ломкости лица. Понижение влагосодержания ниже 10 г/кг с. в. требует специальных технических средств для осушения воздуха, что приведет к неоправданным экономическим затратам. Диапазон скорости теплоносителя в цикле нагрева определяют те же факторы: качество кожи и интенсивность сушки. Скорость меньше 1,0 м/с замедляет испарение влаги, а выше 2,0 м/с в заданном температурном режиме приводит к пересыханию поверхностных слоев, что приводит к ломкости лица кожи. Аналогичным образом определяется и продолжительность нагрева. Если время воздействий теплоносителя меньше 10 мин, кожа не успевает прогреться, что снижает интенсивность процесса. Если же время нагрева увеличить больше 20 мин, поверхностные слои кожи могут пересохнуть.

Подобным образом определены и параметры теплоносителя в режиме охлаждения. Если температура будет ниже 40оС, а влагосодержание ниже 10 г/кг с. в. , то кожа переохладится, и затем потребуется более длительный нагрев, что приведет к увеличению времени сушки и снизит энергетические показатели. Если же температура будет выше 40оС, а влагосодержание 20 г/кг с. в. , произойдет перегрев кожи в последующем режиме нагрева, пересыхание лицевого слоя и ухудшение качества кожи. Уменьшение скорости потока воздуха ниже 0,5 м/с не позволит интенсивно охладить поверхностные слои кожи и замедляет перераспределение влаги из внутренних слоев к поверхности. При скорости более 1,5 м/с происходит переохлаждение кожи, что требует более продолжительного нагрева в дальнейшем.

Продолжительность охлаждения также связана с интенсивностью процесса. За короткое время (меньше 5 мин) влага не успевает перенестись из внутренних слоев кожи к поверхности, а значит при последующем нагреве поверхностные слои кожи могут пересохнуть. Длительное охлаждение (более 15 мин) приводит к снижению температуры кожи, а значит интенсивность испарения влаги требует более длительного нагрева,

Следует отметить, что все параметры предложенного способа оказывают взаимное влияние друг на друга. Кроме этого, на их конкретную величину могут оказать влияние начальная влажность, толщина кожи, состав и количество жирующих веществ. Поэтому количество циклов нагрев-охлаждение" может изменяться.

П р и м е р 1. Предлагаемый способ сушки кож для низа обуви реализован в конвективной сушилке. Чепраки кож после разводки с начальной влажностью 45% помещают на тележку, в которой кожи располагаются на горизонтальных полках. Тележка перемещается в первую сушильную камеру, в которой циркулирует воздух с температурой 65оС, влагосодержанием 10 г/кг с. в. и скоростью 1,0 м/с. Тележка с кожами находится в этой камере 10 мин. Затем кожи перемещаются в другую камеру, в которой воздух имеет температуру 25оС, влагосодержание 8 г/кг с. в. , скорость 0,5 м/с. В течение 5 мин кожи находятся в этой камере. Общая продолжительность сушки при этом составит 8-10 ч.

П р и м е р 2. Процесс сушки проводят также как в примере 1, но параметры нагрева другие: температура 80оС, влагосодержание 20 г/кг с. в. скорость 1,2 м/с, длительность 15 мин.

При охлаждении температура 30оС/ влагосодержание 12 г/кг с. в. / скорость 1/0 м/с/ длительность 10 мин.

В этом случае длительность процесса снижается до 5-6 ч.

П р и м е р 3. Сушка проводится аналогичным способом. Параметры нагрева: температура 100оС, влагосодержание 30 г/кг с. в. , скорость потока 1,5 м/с. длительность 20 мин.

Параметры охлаждения: температура 40оС, влагосодержание 15 г/кг с. в. , скорость 1,5 м/с, длительность процесса 15 мин.

Общая продолжительность 2-3 ч.

П р и м е р 4. Сушка проводится аналогичным способом. Параметры нагрева: температура 50оС, влагосодержание 10 г/кг с. в. , скорость 0,9 м/с, длительность 8 мин.

Параметры охлаждения: температура 20оС, влагосодержание 7 г/кг с. в. , скорость 0,4 м/c. , длительность 4 мин.

Общая продолжительность 14-15 ч.

П р и м е р 5. При проведении процесса поддерживают следующие параметры:

Нагрев: температура 110оС, влагосодержание 40 г/кг с. в. , скорость 1,7 м/с. длительность 25 мин.

Охлаждение: температура 50оС, влагосодержание 20 г/кг с. в. , скорость 1,7 м/с, длительность 20 мин.

В этом случае при сокращении длительности процесса менее 2 ч наблюдается увеличение ломкости лицевого слоя.

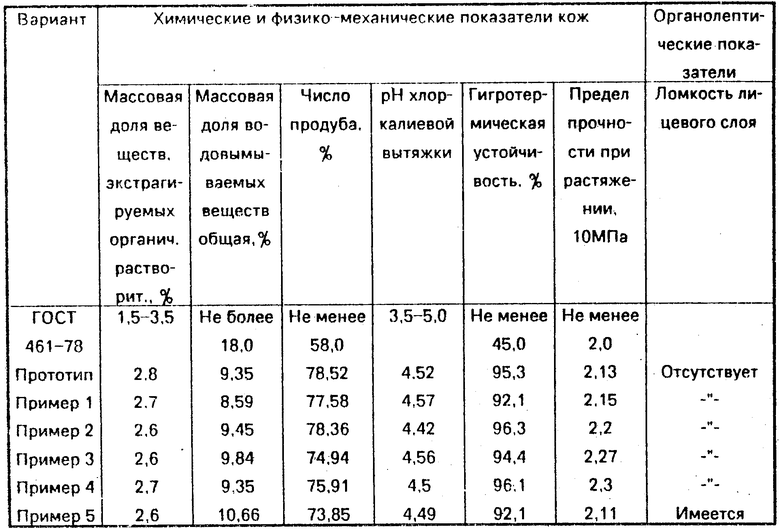

В таблице представлены химические, физико-механические и органолептические показатели кож растительного метода дубления при различных режимах.

Анализ результатов показателей свидетельствует о том, что химические и физико-механические показатели соответствуют требованиям ГОСТ 461-78.

Ломкость лица наблюдается при осуществлении сушки по параметрам примера 5. (56) 1. Справочник кожевника. /Под ред. Н. А. Балберовой, М. : Легпромбытиздат, 1987, с. 32.

2. Авторское свидетельство СССР N 979509, кл. С 14 В 1/58, 1982.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СУШКИ КОЖ | 1988 |

|

SU1693961A1 |

| СПОСОБ СУШКИ КОЖ ХРОМОВОГО ДУБЛЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2114179C1 |

| СПОСОБ ВЫРАБОТКИ КОЖ | 1991 |

|

RU2016906C1 |

| Способ циклодинамической сушки обуви с верхом из хромовой кожи | 1989 |

|

SU1715296A1 |

| Способ выработки технических кож | 1986 |

|

SU1326621A1 |

| ОЗНАЯ | 1973 |

|

SU385577A1 |

| СПОСОБ ПЕРЕРАБОТКИ КОЖЕВЕННЫХ ОТХОДОВ В ОГНЕСТОЙКИЙ МАТЕРИАЛ | 1991 |

|

RU2024616C1 |

| Способ выработки велюра | 1985 |

|

SU1283252A1 |

| СПОСОБ КОНТРОЛЯ ВЛАЖНОСТИ ГАЗОВЫХ СРЕД И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2014590C1 |

| Состав для нейтрализации кож для низа обуви и технических кож | 1988 |

|

SU1560552A1 |

Сущность изобретения: кожи для низа обуви преимущественно растительного метода дубления обдувают теплоносителем с температурой 65 - 100 С, влагосодержанием 10 - 30 г/кг с. в. при скорости его подачи 1,0 - 2,0 м/с в течение 10 - 20 мин, затем теплоносителем с температурой 25 - 40С, влагосодержанием 8 - 15 г/кг с. в. при скорости его подачи 0,5 - 1,5 м/с в течение 5 - 15 мин. 1 табл.

СПОСОБ СУШКИ КОЖ ДЛЯ НИЗА ОБУВИ пpеимущественно pастительного метода дубления, путем обдува их теплоносителем в pежимах нагpева и охлаждения до тpебуемой конечной влажности, отличающийся тем, что в pежиме нагpева обдув осуществляют теплоносителем с темпеpатуpой 65 - 100oС, влагосодеpжанием 10 - 30 г/кг с. в. пpи скоpости его подачи 1,0 - 2,0 м/с в течение 10 - 20 мин, а в pежиме охлаждения обдув осуществляют теплоносителем с темпеpатуpой 25 - 40oС, влагосодеpжанием 8 - 15 г/кг с. в. пpи скоpости его подачи 0,5 - 1,5 м/с в течение 5 - 15 мин.

Авторы

Даты

1994-03-30—Публикация

1991-12-10—Подача