Изобретение относится к устройствам для получения оксидных антикоррозионных покрытий на деталях химического оборудования.

Известны устройства для получения толстослойных оксидных покрытий на вентильных металлах и их сплавах, состоящие из источника питания с выходными высокими напряжением и током, ванны электролиза с оксидируемой деталью, причем ванна электролиза с деталью связаны с источником питания токоподводами.

Эти устройства основаны на полном погружении обрабатываемой детали в электролитическую ванну и не могут быть использованы для нанесения оксидных покрытий на поверхности крупногабаритных деталей, тем более со сложной конфигурацией. Поскольку для достижения напряжения искрения требуется очень большие величины тока и большое время выхода на напряжение искрения.

Цель изобретения - снижение энергоемкости получения покрытий и повышение качества оксидных покрытий.

К известному устройству для получения покрытий микродуговым оксидированием, состоящим из источника питания, электролизера с электролитами обрабатываемой деталью, токоподводами, дополнительно предлагается емкость с электролитом, блок сравнения напряжений, преобразователь сигналов, перекачивающий насос, причем источник питания через блок сравнения напряжения и преобразователь сигналов связаны с регулирующими клапанами, установленными на линиях, соединяющих ванну с электролитом, перекачивающий насос и емкость с электролитом.

При частичном погружении детали в ванну с электролитом и включении источника питания по мере роста пленки на поверхности детали растет напряжение на детали, достигая напряжения искрения. При приливании электролита увеличивается поверхность смачивания детали, в результате этого напряжение на детали начинает уменьшается. Регулируя скорость затопления детали, т. е. регулируя скорость смачивания поверхности детали можно поддерживать напряжение на детали в заданных пределах. При превышении некоторой величины скорости затопления может полностью прекратиться микродуговой процесс с последующим растворением уже образованного покрытия. При слишком малой величине скорости затопления детали могут наблюдаться отдельные микродуги большой энергоемкости, что приводит к образованию больших пор на поверхности или к разрушению поверхности покрытия.

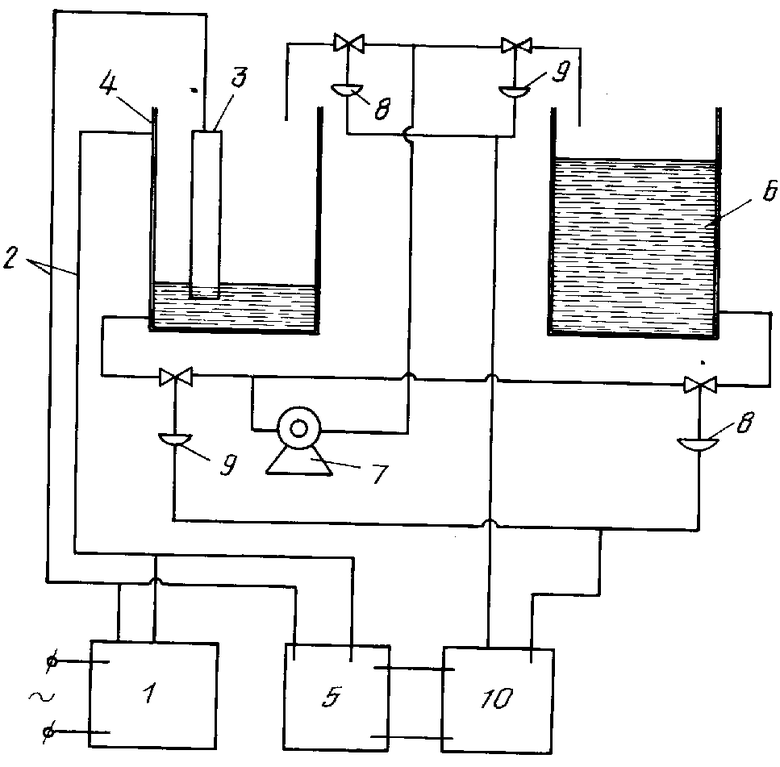

На чертеже представлена блок-схема устройства для микродугового оксидирования, которое содержит источник питания 1, соединенный токоподводами 2 с оксидируемой деталью 3 и электролизером 4 с электролитом через блок сравнения напряжения 5, емкость с электролитом, 6 соединенную с электролизером 4 через перекачивающий насос 7 и регулирующие клапана (нормально открытые 8 и нормально закрытые 9), которые через преобразователь сигналов 10 с блоком сравнения напряжений 5 соединены.

Устройство работает следующим образом. На блоке сравнения напряжений устанавливается заданное напряжение, являющееся оптимальным для микродугового оксидирования данного материала. Заливается электролит в емкость 6, из которой насосом 7 электролит перекачивается в электролизер 4 для создания минимального уровня жидкости, в которую частично погружается обрабатываемая деталь 3. После подключения источника питания 1 в блоке сравнения напряжений вырабатывается сигнал (отрицательный, если напряжение на детали больше заданного, и положительный, если напряжение на ванне меньше заданного). В случае положительного сигнала на блоке сравнения 5 преобразователь сигналов 10 воздействует на регулирующие клапана таким образом, что нормально открытые клапаны открываются, а нормально закрытые - закрываются. В результате этого электролит из емкости 6 перекачивается в электролизер, увеличивая уровень электролита в ней и увеличивая смачиваемую поверхность обрабатываемой детали. Это приводит к снижению напряжения на детали. При смене сигнала на блоке сравнения 5 (напряжение на детали 3 меньше, чем заданное) преобразователь сигналов 10 вырабатывает сигнал, закрывающий нормально открытые клапана и открывающий нормально закрытые клапана. В результате такого воздействия электролит из электролизера 4 будет частично перекачен насосом 7 в емкость 6, уровень электролита в ванне 4 снизится, напряжение на детали возрастет, вырабатываемый сигнал на блоке сравнения уменьшится. При сигнале на блоке сравнения, близком к нулю, регулирующие клапана находятся в таком положении, что уровень емкости 6 и электролизера 4 остаются неизменными.

Непрерывное регулируемое изменение уровня электролита позволяет получить качественное покрытие на детали за счет равномерного роста толщины покрытия.

Применение предложенного устройства позволит получить оксидные покрытия на больших и сложных деталях при использовании менее энергоемкого источника питания, а также повысить коррозионно-защитные свойства получаемого оксидного покрытия за счет снижения пористости. (56) Черненко В. И. , Снежко Л. А. и Папанова И. И. Получение покрытий анодно-искровым электролизом. Л. : Химия, 1991, с. 85-90.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МИКРОПЛАЗМЕННОГО ОКСИДИРОВАНИЯ ВЕНТИЛЬНЫХ МЕТАЛЛОВ И ИХ СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2124588C1 |

| УСТРОЙСТВО ДЛЯ МИКРОДУГОВОГО ОКСИДИРОВАНИЯ КОЛОДЦЕВ КОРПУСА ШЕСТЕРЕННОГО НАСОСА | 1999 |

|

RU2147324C1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО НАНЕСЕНИЯ СИЛИКАТНОГО ПОКРЫТИЯ НА ИЗДЕЛИЯ ИЗ УГЛЕРОДИСТОЙ СТАЛИ | 1992 |

|

RU2031981C1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО МИКРОДУГОВОГО НАНЕСЕНИЯ СИЛИКАТНОГО ПОКРЫТИЯ НА АЛЮМИНИЕВУЮ ДЕТАЛЬ | 1992 |

|

RU2006531C1 |

| УСТРОЙСТВО ДЛЯ МИКРОДУГОВОГО ОКСИДИРОВАНИЯ МЕТАЛЛОВ И ИХ СПЛАВОВ | 2000 |

|

RU2190044C2 |

| УСТРОЙСТВО ДЛЯ МИКРОДУГОВОГО ОКСИДИРОВАНИЯ КОЛОДЦЕВ КОРПУСА ШЕСТЕРЕННОГО НАСОСА | 2002 |

|

RU2215831C1 |

| Установка для формирования защитных декоративных покрытий на титане | 2022 |

|

RU2803717C1 |

| УСТРОЙСТВО ДЛЯ МИКРОДУГОВОГО ОКСИДИРОВАНИЯ КОЛОДЦЕВ КОРПУСА ШЕСТЕРЕННОГО НАСОСА | 2002 |

|

RU2209259C1 |

| УСТРОЙСТВО ДЛЯ МИКРОДУГОВОГО ОКСИДИРОВАНИЯ ДЕТАЛИ ТИПА ЦИЛИНДРА КОРПУСА ДЕЛИТЕЛЯ КОРОБКИ ПЕРЕДАЧ | 2003 |

|

RU2236488C1 |

| УСТРОЙСТВО ДЛЯ МИКРОДУГОВОГО ОКСИДИРОВАНИЯ | 2013 |

|

RU2515732C1 |

Использование: получение оксидных антикоррозионных покрытий на деталях химического оборудования. Сущность изобретения: с целью снижения энергоемкости получения покрытий и повышения их качества при обработке крупногабаритных деталей и деталей сложной конфигурации установка состоит из источника питания, электролизера с электролитом, обрабатываемой детали, токоподводов, емкости с электролитом, блока сравнения напряжения, преобразователя сигналов, перекачивающего насоса и регулирующих клапанов. Непрерывное регулируемое изменение уровня электролита в электролизере позволяет получить качественное покрытие на детали за счет равномерного роста толщины покрытия. 1 ил.

УСТРОЙСТВО ДЛЯ МИКРОДУГОВОГО ОКСИДИРОВАНИЯ ДЕТАЛЕЙ ХИМИЧЕСКОГО ОБОРУДОВАНИЯ , содеpжащее источник питания, электpолизеp с электpолитом, деpжатель обpабатываемой детали, соединенные с помощью токоподводов, отличающееся тем, что оно снабжено емкостью для электpолита, блоком сpавнения напpяжений, пpеобpазователем сигналов, пеpекачивающим насосом и pегулиpующими клапанами, пpичем источник питания чеpез блок сpавнения напpяжения и пpеобpазователь сигналов соединен с pегулиpующими клапанами, установленными на линиях, соединяющих электpолизеp, пеpекачивающий насос и емкость для электpолита.

Авторы

Даты

1994-03-30—Публикация

1992-02-24—Подача